基于AM ESim的超高压气动吹除阀仿真与实验研究

2015-08-24夏极廖义德杨凯

夏极,廖义德,杨凯

基于AM ESim的超高压气动吹除阀仿真与实验研究

夏极1,廖义德2,杨凯2

1海军驻中国舰船研究设计中心军事代表室,湖北武汉430064 2武汉工程大学机电工程学院,湖北武汉430205

介绍一种带压差控制的超高压气动吹除阀及其工作原理。运用AMESim气动元件设计库建立吹除阀仿真模型,对其动态特性进行系统的分析研究,并进一步探究主阀阀芯节流孔孔径、控制阀弹簧预压缩量、气源压力、舷外海水压力等参数对吹除阀吹除性能的影响。最后,对吹除阀的性能进行实验研究。研究结果表明:吹除阀的工作性能平稳,响应灵敏,压差控制精度高;气源压力、舷外海水压力对吹除阀压差控制性能没有影响,但提高气源压力或降低舷外海水压力能够有效提高吹除效率;通过改变节流孔孔径与控制阀弹簧预压缩量,可以调节吹除阀压差控制范围。

高压气动;压差控制;吹除阀;压载水舱;AMESim仿真

期刊网址:www.ship-research.com

引用格式:夏极,廖义德,杨凯.基于AMESim的超高压气动吹除阀仿真与实验研究[J].中国舰船研究,2015,10(5):117-122.

XIA Ji,LIAOYide,YANGKai.Simulation and experimental investigation ofan extra-high pressure pneumatic blowing valve based on AMESim[J].Chinese Journalof Ship Research,2015,10(5):117-122.

0 引言

高压气动技术凭借其诸多优点,目前已在航空航天、深海工程和武器装备等领域得到广泛应用[1]。为了保证水下航行设备的安全,在某些危急情况下,需要使用高压气体对其压载水舱进行应急吹除,使其获得正浮力和校正力矩迅速上浮至水面[2]。

由于深海环境复杂多变,故对水下航行设备应急吹除时机的把握十分困难,且在吹除过程中,必须将舷内、外海水的压差有效控制在恒定范围内。徐志鹏等[3-6]开展了压差控制阀设计与研究,取得了较好的控制效果。本文将针对某水下航行设备的需求,设计一种带压差控制的高压气动吹除阀,在对压载水舱进行应急吹除时,能有效控制舷内、外海水压差在一定的范围之内。

1 仿真模型建立与原理分析

1.1仿真模型建立

由于高压气动吹除阀的结构与功能复杂,为了更好地了解其动态特性,缩短设计周期,降低研制成本,本文将运用多学科领域复杂系统建模与仿真平台AMESim建立仿真模型[7],并模拟实际吹除工况进行系统的分析研究,为吹除阀的设计与性能优化提供相关理论依据。

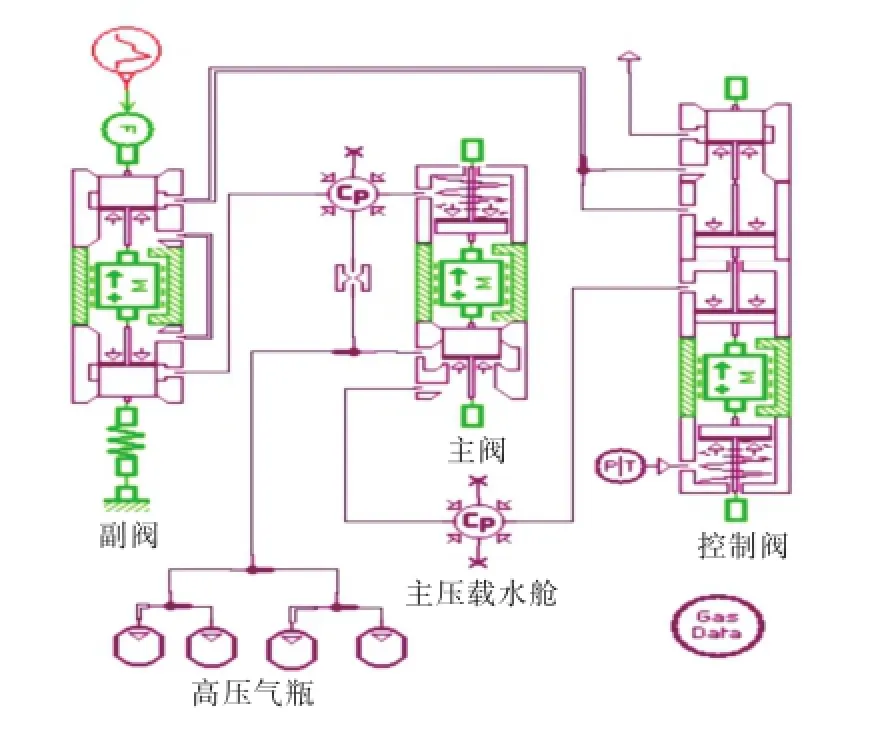

AMESim是一种基于直观图形界面的平台,它可以使用图标符号来表示系统的各个元件,并按照系统的物理结构来组建或自定义仿真模型,而不需要推导复杂的数学模型。基于AMESim图形化的物理建模方式,根据吹除阀的结构与实际吹除工况,建立了其AMESim仿真模型[8],如图1所示。

图1 吹除阀仿真模型图Fig.1 The blowing valve simulationmodel

1.2结构与工作原理

图1所示的吹除阀仿真模型主要包括主阀、副阀与控制阀3个部分。其中:主阀是进、排气部分,副阀是开关控制部分;控制阀是压差控制部分。

吹除阀的工作原理为:吹除阀正常工作时,控制阀阀口处于开启状态。高压气瓶内气体经主阀进气口流入阀体,并通过节流孔流入主阀上腔。远程气动或应急手动控制使副阀阀口开启。此时,主阀上腔通过流道、副阀阀口、控制阀阀口与环境相通,气体经多级节流后少量溢出。主阀上腔内气体净流出导致压力降低,主阀阀芯在压差的作用下被顶开,使主阀阀口开启,大量气体经吹除阀出气口排入到压载水舱内,将压载水舱内的海水排出。

压载水舱内的压力随着气体的吹入不断升高,当压载水舱内的压力高于舷外海水压力时,膜片在舷内、外海水压差的作用下带动控制阀阀芯移动,使控制阀阀口关闭。主阀上腔与环境气路断开,主阀阀芯上、下腔压力恢复平衡,在复位弹簧的作用下主阀阀口关闭,吹除阀停止向压载水舱内排气。

随着压载水舱内海水的排出,其舱内压力降低,有可能低于舷外海水压力,此时,控制阀、主阀重新开启,再次向压载水舱排气,直到压载水舱内的海水排出,水下航行设备上浮至水面。

2 仿真分析

2.1仿真参数设置

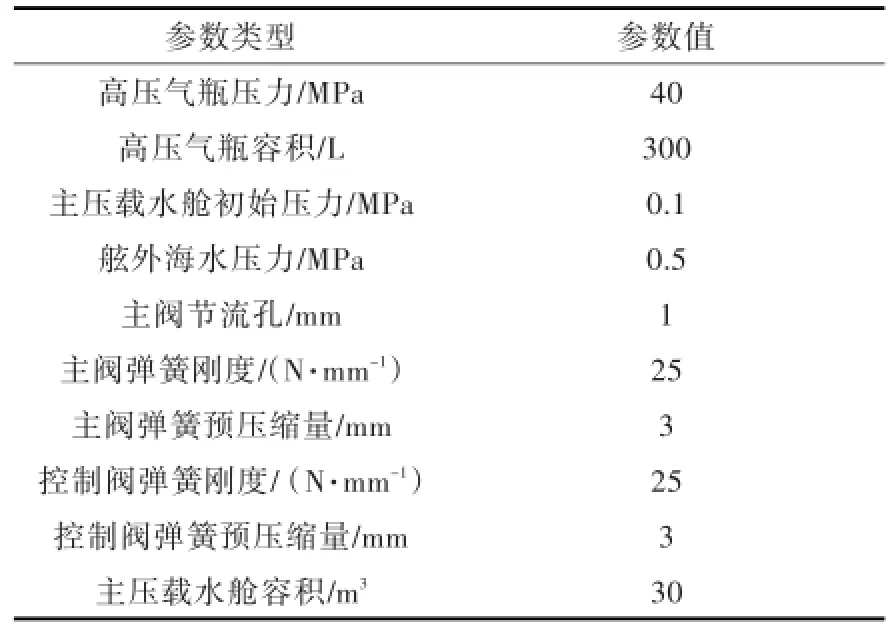

为了使吹除阀能够安全、高效地完成吹除任务,需保证吹除阀性能平稳、响应灵敏、压差控制精度高。根据吹除阀结构,对其AMESim仿真模型的主要参数进行了设置,如表1所示。

表1 吹除阀仿真参数Tab.1 Blow ing valve sim u lation param eters

2.2系统仿真与分析

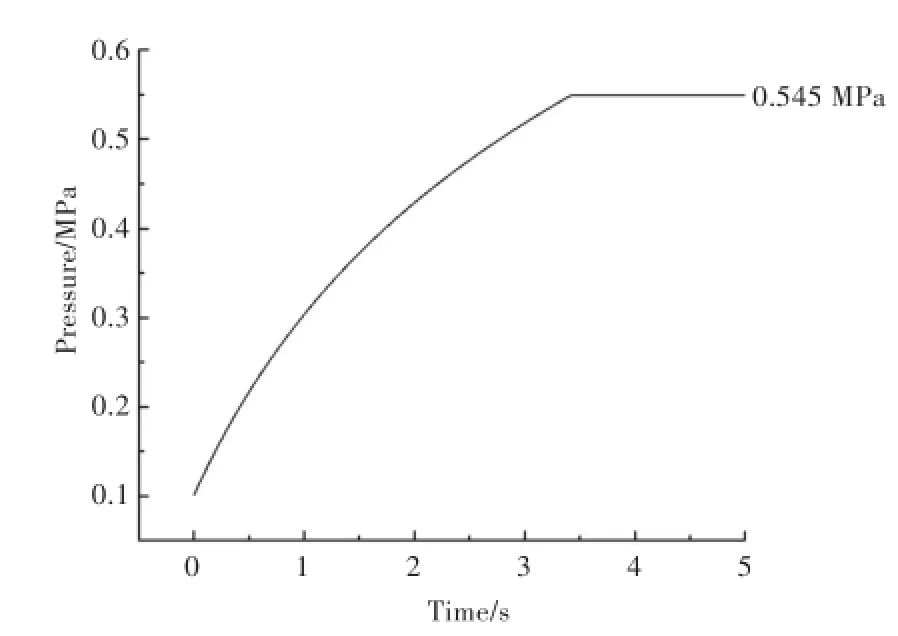

系统仿真时,设置仿真时长为5 s,打印步长为10ms。得到吹除阀各项参数曲线图如图2~图7所示。

图2为压载水舱内的压力曲线图。由于高压气瓶与压载水舱内的压差较大,可以认为气体的流速和密度并不取决于主压载水舱内的压力,即气体从阀口流出属于超临界流动。在这种情况下,可以认为气体是畅通无阻地从高压气瓶流入主压载水舱的。从图2中可以看出,主压载水舱内压力升高比较平稳,但升高曲率有所降低,这是由于在吹除过程中,高压气瓶内的气体压力衰减,流入压载水舱内的气体质量流率降低所致(图3)。吹除完成后,压载水舱内的压力稳定在0.545MPa,高于舷外海水压力0.045MPa。

图2 压载水舱内的压力曲线Fig.2 Time historiesof the ballast tank pressure

图3 气体质量流率曲线Fig.3 Time historiesof the gasmass flow rate

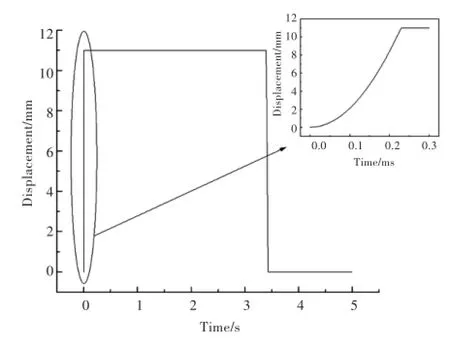

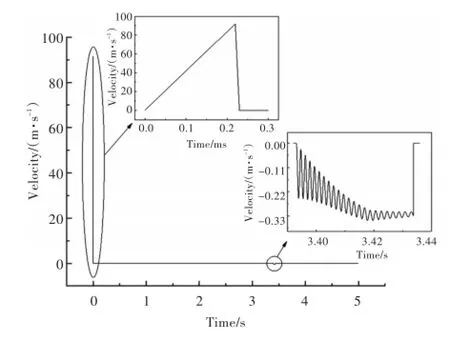

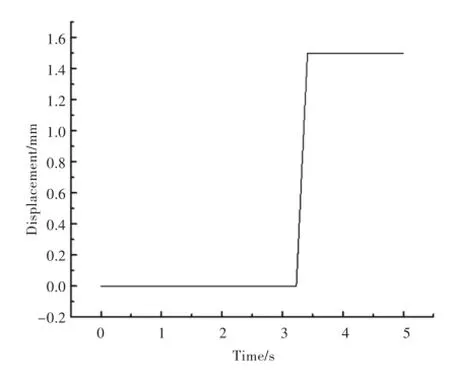

图4和图5为吹除阀主阀阀芯位移与速度曲线图。从图4中可以看出,主阀阀芯响应非常灵敏,副阀打开后,主阀阀芯瞬间开启,0.23 ms即达到最大开启量11mm。虽然主阀阀芯在关闭过程中速度曲线出现了小幅振荡,但从其位移曲线图可以看出,主阀阀芯的开启与关闭过程十分平稳。

图4 主阀阀芯位移曲线Fig.4 Time histories of themain valve spool displacement

图5 主阀阀芯速度曲线Fig.5 Time historiesof themain valve spool velocity

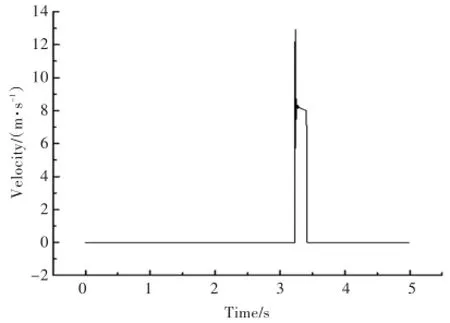

图6和图7为控制阀阀芯位移与速度曲线图。参照图2可以看出,当压载水舱内的压力高于舷外压力时,膜片在压差的作用下带动控制阀阀芯迅速移动1.5 mm,使控制阀阀口关闭,使吹除阀停止向压载水舱内继续排气。从图6和图7中可以看出,控制阀阀芯响应灵敏,稳定性好。

图6 控制阀阀芯位移曲线Fig.6 Time historiesof the controlvalve spooldisplacement

图7 控制阀阀芯速度曲线Fig.7 Time histories of the control valve spoolvelocity

3 参数对吹除阀性能的影响

由于吹除阀的结构复杂,对吹除阀性能的影响是由多项参数共同作用的结果,以下分别探讨各项参数对吹除阀性能的影响。

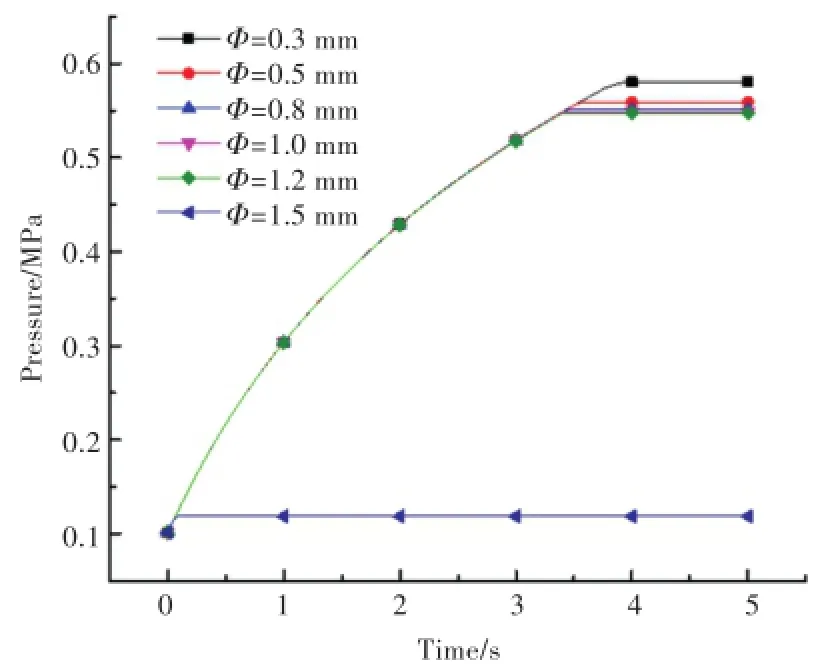

3.1主阀阀芯节流孔直径Φ

主阀阀芯节流孔的直径对吹除阀的响应特性有重要影响,分别取节流孔的直径Φ=0.3,0.5,0.8,1.0,1.2和1.5mm,其他参数按照表1设置,得到不同Φ下压载水舱内的压力变化曲线如图8所示。

图8 不同Φ下压载水舱内的压力曲线Fig.8 Time historiesof the ballast tank pressure for differentΦ

由图8的曲线可以看出:随着节流孔孔径Φ从0.3 mm增大至1.2mm,节流孔孔径越大,吹除时间越短,吹除完成后压载水舱内的压力越低。这是因为控制阀阀口关闭后,气体净流入会导致主阀上腔内压力升高,节流孔孔径越大,在相同情况下流入主阀上腔的气体质量流率越大,主阀上腔腔内压力升高越快,主阀阀芯响应越灵敏;但当节流孔孔径Φ=1.5 mm时,因孔径过大,导致主阀上腔气体溢出量过大,因而无法产生压差推动主阀阀芯动作,致使吹除阀不工作。

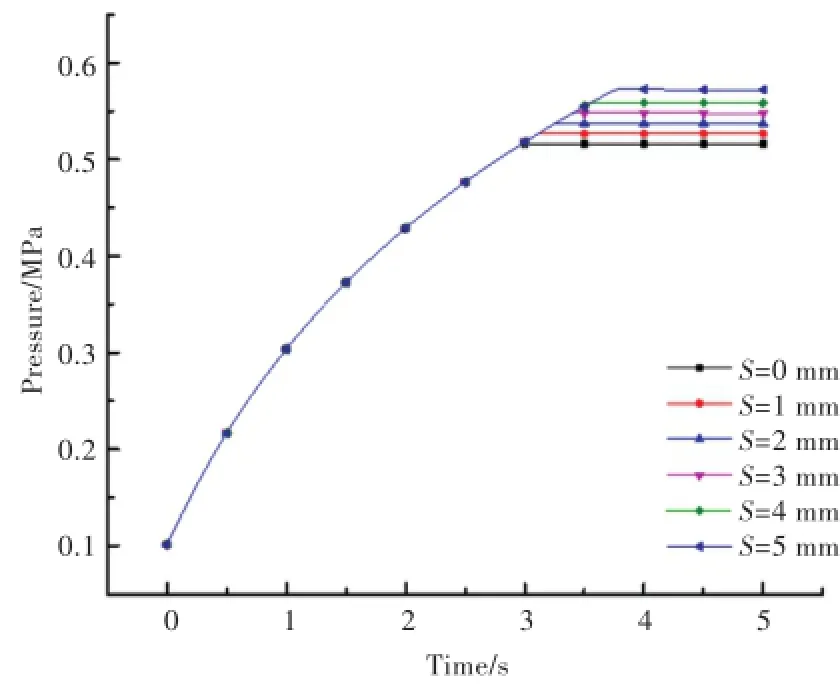

3.2控制阀弹簧预压缩量S

控制阀弹簧刚度系数选定后,设置控制阀弹簧预压缩量可以调节吹除阀的压差控制范围。为了探究吹除阀的压差调节性能,分别设置控制阀弹簧预压缩量S=0,1,2,3,4和5mm,其他参数按表1设置,得到不同S下压载水舱内的压力曲线如图9所示。

图9 不同S下压载水舱内的压力曲线Fig.9 Time historiesof the ballast tank pressure for different S

从图9中可以看出,控制阀弹簧的预压缩量S越大,吹除阀吹除的时间越长,吹除后压载水舱内的压力越高。仿真结果表明,吹除阀的压差控制可在0.016~0.072MPa范围内调节。

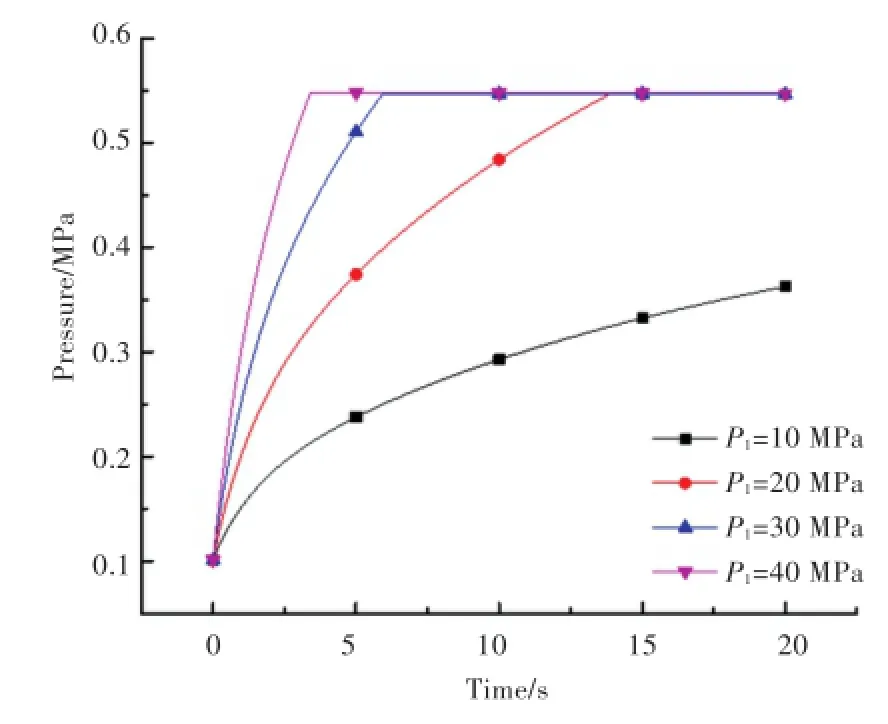

3.3高压气瓶压力P1

高压气瓶是吹除阀的气源,气瓶内气体的压力P1对吹除阀的性能也有重要影响。分别选取P1=10,20,30和40 MPa,其他参数按照表1设置,得到不同P1下压载水舱内的压力曲线如图10所示。

图10 不同P1下压载水舱内的压力曲线Fig.10 Time historiesof the ballast tank pressure for different P1

从图10中可以看出:当高压气瓶内气体压力P1为10,20,30和40 MPa时,压力越大,吹除时间越短,吹除效率越高;气体压力P1对吹除阀压差控制性能没有影响,吹除完成后压载水舱内的压力均稳定在0.054 5 MPa;当高压气瓶内压力P1= 10 MPa时,由于气瓶内气量不足,在有效仿真时长内没有完成吹除工作。

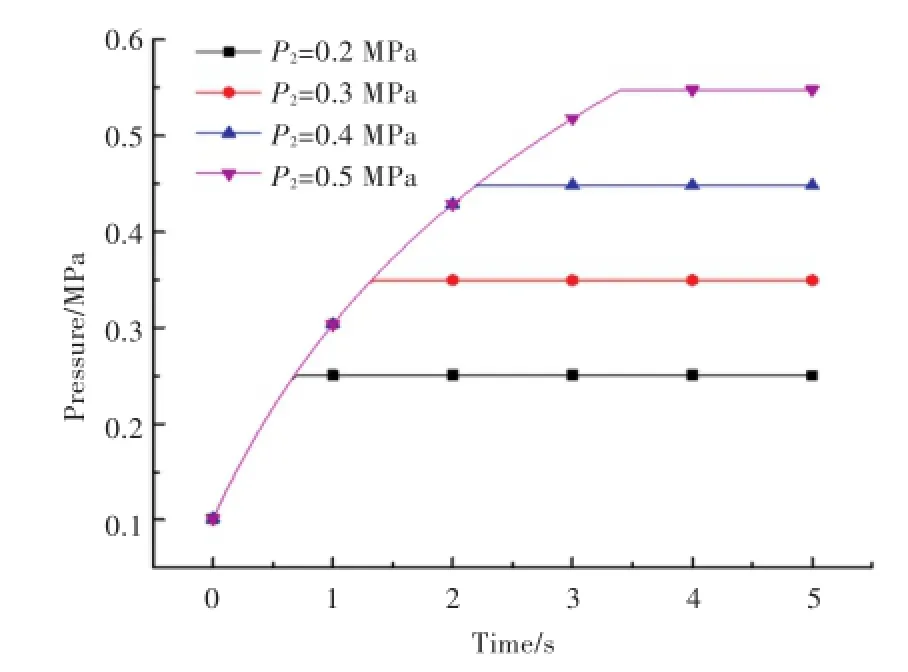

3.4舷外海水压力P2

某水下航行设备在不同的潜深下舷外海水压力P2是不同的,为了探究吹除阀在不同潜深下的吹除性能,分别取舷外海水压力P2=0.2,0.3,0.4和0.5MPa,其他参数按照表1设置,得到不同P2下主压载水舱内的压力曲线如图11所示。

图11 不同P2下压载水舱内的压力Fig.11 Time histories of the ballast tank pressure for different P2

从图11中可以看出:舷外海水压力P2越低,吹除时间越短,吹除效率越高;舷外海水压力P2对吹除阀压差控制精度没有影响,舷内、外海水压差均稳定在0.045MPa。

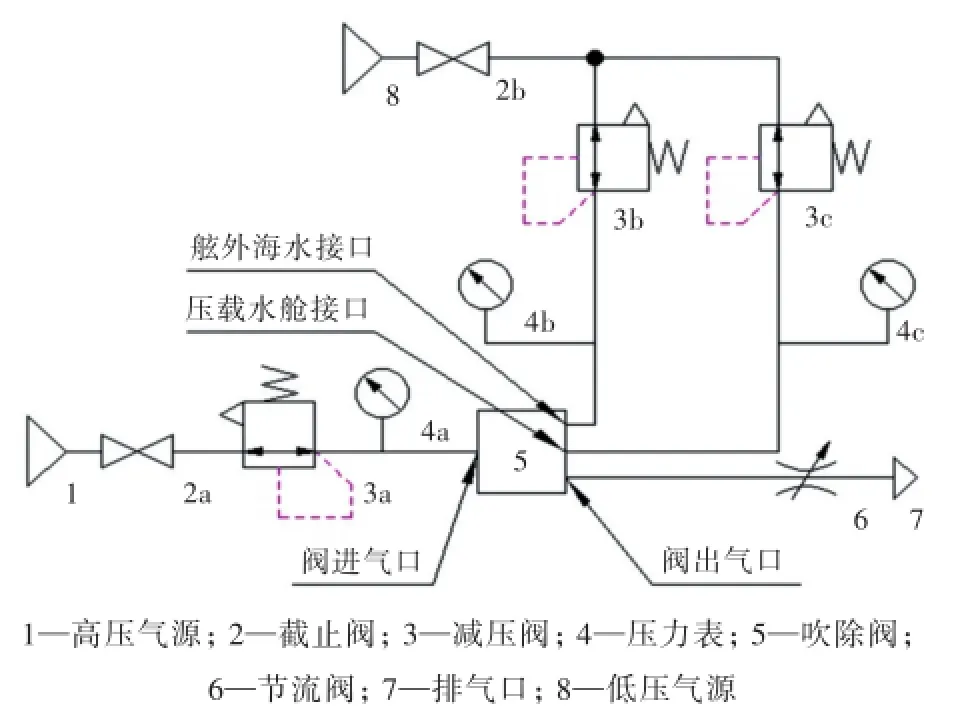

4 实验

为了验证吹除阀的性能与AMESim仿真结果的可靠性,进行了相关的实验研究,实验原理如图12所示。

图12 吹除阀实验原理图Fig.12 The experimentalprinciple diagram ofblowing valve

高压气源1排出的气体经减压阀3a减压后进入吹除阀5,并通过节流阀6与排气口7排出到大气中。节流阀6可调节排气口大小并模拟吹除阀的背压工况。通过减压阀3b和3c调节低压气源8的输出压力,可模拟舷外海水压力与压载水舱内的压力变化。

表2所示为模拟舷外海水压力0.5MPa时,在不同气源压力作用下,吹除阀停止工作时压载水舱内的压力情况。其中,气源压力、舷外海水压力和压载水舱压力分别由图12所示的压力表4a,4b和4c测得。

表2 不同气源压力下的压载水舱压力Tab.2 The ballast tank p ressure of different air source p ressure

从表2中可以看出,当气源压力在5~30MPa范围内变化时,吹除阀停止工作时压载水舱内的压力均稳定在0.55MPa。

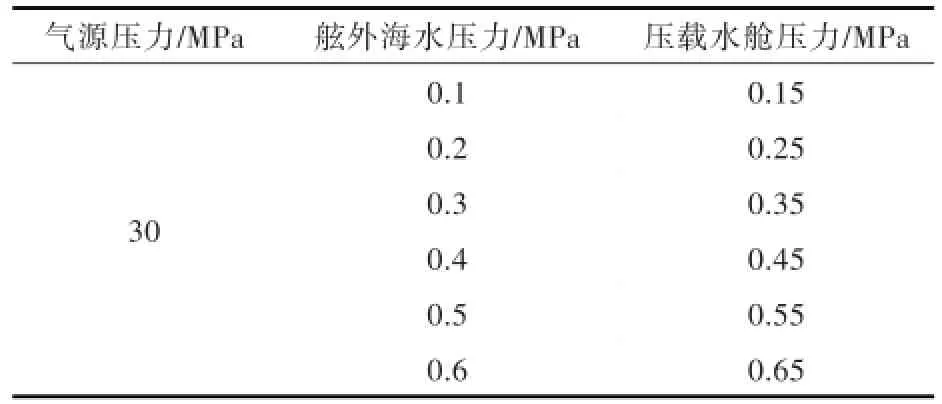

表3所示为模拟气源压力30MPa时,在不同舷外海水压力条件下,吹除阀停止工作时压载水舱内的压力情况。

表3 不同舷外海水压力下的压载水舱压力Tab.3 The ballast tank p ressure of different seawater p ressure

从表3中可以看出,当舷外海水压力在0.1~0.6 MPa范围内变化时,在吹除阀停止工作后,舷内、外海水压差均稳定在0.05 MPa。上述实验结果表明:气源压力、舷外海水压力对吹除阀压差控制性能没有影响,吹除阀具有较高的压差控制精度与稳定性,实验结果与仿真结果一致。

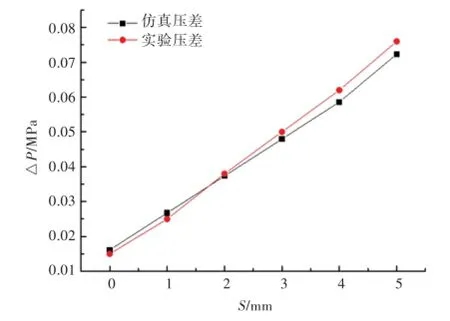

图13和图14分别为不同节流孔孔径Φ与控制阀弹簧预压缩量S作用下,仿真与实验压差△P的对比曲线图。

从图13和图14中可以看出,不同节流孔孔径Φ与控制阀弹簧预压缩量S下的仿真与实验压差△P对比曲线均存在少量误差,但误差仍在允许范围内。实验结果表明,通过改变节流孔孔径Φ与控制阀弹簧预压缩量S的大小,可以有效调节吹除阀的压差控制范围。

图14 不同S下的压差对比曲线Fig.14 Comparison of simulated and experimental differential pressure for different S

5 结论

本文基于多学科领域复杂系统建模仿真平台AMESim对高压气动吹除阀进行了仿真分析,并进一步探究了各项参数对吹除阀吹除性能的影响。最后,通过相关实验对吹除阀性能进行了验证,得出以下结论:

1)吹除阀的工作性能平稳,响应灵敏,压差控制精度高。

2)气源压力或舷外海水压力对吹除阀压差控制性能没有影响,但提高气源压力,降低舷外海水压力能有效提高吹除效率。

3)通过改变节流孔孔径与控制阀弹簧预压缩量,可以调节吹除阀压差控制范围。

[1]杨钢,孙友斌,李宝仁.超高压气动吹除阀动态特性及仿真研究[J].中国机械工程,2012,23(1):42-45.

YANG Gang,SUN Youbin,LIBaoren.Numerical simulation on dynamic characteristicsofa extra-high pressure pneumatic b low ing valve[J].China Mechanical Engineering,2012,23(1):42-45.

[2]徐亦凡,陈丘岳,胡坤.高压气吹除时机对潜艇动力抗沉影响的仿真研究[J].舰船电子工程,2010,30(11):114-115,124.

XU Yifan,CHEN Qiuyue,HU Kun.Simulation analysis on blowing time of high-pressure air affecting submarine anti-sinking[J].Ship Electronic Engineering,2010,30(11):114-115,124.

[3]徐志鹏,王宣银,罗语溪.高压气动比例减压阀设计与仿真[J].农业机械学报,2011,42(1):209-212,222.

XU Zhipeng,WANG Xuanyin,LUO Yuxi.Design and simulation of a high pressure proportional pneumatic pressure reducing valve[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(1):209-212,222.

[4] 杨曙东,李壮云.一种高压大流量气动定差压力控制阀的研究[J].机械科学与技术,2001,20(3):449-450,453.

YANG Shudong,LIZhuangyun.Developmentof a novel pneumatic relief valve with high pressure and large flow capacity[J].Mechanical Science and Technology,2001,20(3):449-450,453.

[5] 王宣银,陈奕泽,刘荣,等.超高压气动比例减压阀的设计与仿真研究[J].浙江大学学报:工学版,2005,39(5):614-617.

WANG Xuanyin,CHEN Yize,LIU Rong,et al.Designandsimulationof pneumaticproportional extra-high pressure valve[J].Journalof Zhejiang University(Engineering Science),2005,39(5):614-617.

[6]陈奕泽.超高压气动比例减压阀的仿真与实验研究[D].杭州:浙江大学,2005.

[7] 付永领,祁晓野.AMESim系统建模和仿真 从入门到精通[M].北京:北京航空航天大学出版社,2006.

[8]刘辉,浦金云,金涛.潜艇高压气吹除主压载水舱系统模型研究[J].舰船科学技术,2010,32(9):26-30.

LIU Hui,PU Jinyun,JIN Tao.Research on system model of high pressure air blowing submarine's main ballast tanks[J].Ship Science and Technology,2010,32(9):26-30.

[责任编辑:易基圣]

Sim u lation and experimental investigation of an extra-high p ressure pneumatic b low ing valve based on AMESim

XIA Ji1,LIAO Yide2,YANGKai2

1 NavalMilitary Rep resentative Office in China Ship Developmentand Design Center,W uhan 430064,China 2 SchoolofMechanical&Electrical,Wuhan Institute of Technology,Wuhan 430205,China

In this paper,a type of high pressure pneumatic blowing valvewith differential pressure control device is presented,and the valve'sworking p rinciple is introduced.The simulationmodel of the valve is established using AMESim pneumatic components library,and the dynam ic characteristic of the valve is systematically analyzed.The respective effects of themain valve spool's orifice aperture,the valve's pre-compressed spring length,air source pressure,and seawater pressure on the valve's performance are further investigated.Finally,the experimental study of the valve's performance is carried out.The research resu lts show that the performance of the valve is stable with sensitive response and precise differential pressure control;increasing the air source pressure or reducing the seawater pressure can effectively improve the working efficiency,while the change of these two parameters has no impact on the differential pressure control precision;The range of differential pressure control can bemodified by changing themain valve spool's orifice aperture and the control valve's pre-comp ressed spring length.

high pressure pneumatic;differential pressure control;blowing valve;ballast tank;AMES-im simulation

U664.83

ADO I:10.3969/j.issn.1673-3185.2015.05.019

2014-12-18网络出版时间:2015-10-8 10∶42

夏极(通信作者),男,1982年生,博士,工程师。研究方向:动力装置自动化与仿真技术。E-mail∶weifeeng@sina.com

廖义德,男,1963年生,博士,教授。研究方向:流体传动与控制。E-mail∶whgcdxl@163.com

网络出版地址:http∶//www.cnki.net/kcms/detail/42.1755.TJ.20151008.1042.002.htm l