FDM柔性喷丝系统的结构设计与实现

2015-08-23马金玉余胜东温州职业技术学院电气电子工程系浙江温州325035

马金玉,余胜东(温州职业技术学院 电气电子工程系,浙江 温州 325035)

FDM柔性喷丝系统的结构设计与实现

马金玉,余胜东

(温州职业技术学院 电气电子工程系,浙江 温州 325035)

为提高喷嘴出丝速度的稳定性,满足较高精度的3D打印要求,设计一种FDM柔性喷丝系统。塑料丝在系统柔性驱动力的控制下,进入漏斗形喷嘴中熔融、喷出;塑料丝在喷嘴中由固态转变为熔融状流体,以改善塑料的流动性为目标,对其热流场特性进行仿真,得出最佳喷嘴形状。应用实例表明,系统较好地解决了卡丝卡料和喷嘴堵塞等问题,提高了喷嘴出丝的流畅性和稳定性,应用效果良好。

FDM;柔性喷丝系统;喷嘴;热流场特性

DOI:10.13669/j.cnki.33-1276/z.2015.040

0 引 言

近年来,3D打印技术正以前所未有的速度普及和推广,而其中目前市场上最热的当属熔融沉积(Fused Deposition Modeling,FDM)快速成型技术[1]。3D打印实体造型的流程是:设计师将设计好的三维图形被计算机按一定的层厚分层,分解为若干二维平面图形的切片信息,并将切片信息传输给FDM成型机;FDM成型机通过加热方式将固态的热熔性材料融化并通过该喷嘴将材料喷出来,通过控制喷嘴的移动路径完成一层二维平面图形成型后,成型机提升一个层厚再继续上一层的成型,如此层层堆积,直至完成所有分层切片。喷丝系统包括送丝机构、加热器及喷嘴等。传统的FD M成型机都是利用电机驱动一组相互挤压的驱动轮,驱动轮固定在机架上,塑料丝在驱动轮的驱动下进入喷嘴中[2]。但使用传统的FDM成型机发现,作为原材料塑料丝的直径存在一定误差,导致驱动轮对塑料丝的驱动力不稳定,使得进给速度有波动,进而影响喷嘴的工作,易于造成卡丝卡料和喷嘴堵塞等现象。为提高喷嘴出丝速度的稳定性,结合材料在熔腔内的热流场特性,本文设计一种F DM柔性夹紧喷丝结构,并在应用中取得了良好的效果。

1 喷嘴结构设计原理

FDM加速成型中,柔性喷丝系统负责将固态丝质材料送入喷嘴中,并将喷嘴中熔融状流体挤出。熔融状

熔融性材料具有受热后呈现半固半液的熔融状态,在一定的压力下经特制喷嘴呈丝状喷出,随着喷嘴的移动使熔融堆积加工,喷丝直径决定成型实体的精度。常用的熔融性材料如ABS和PLA塑料等,它们在不同形状的喷嘴熔腔内具有各自的流动规律[3]。

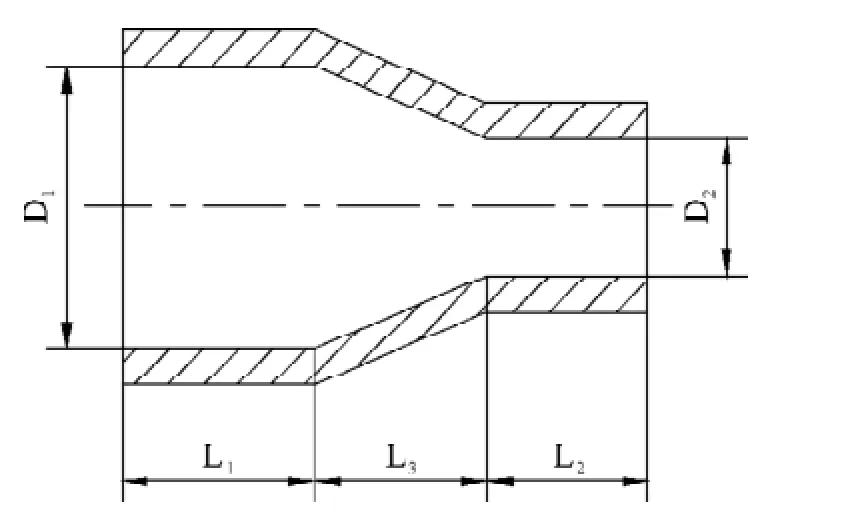

喷嘴熔腔为漏斗型,直径D1的等截面圆管和直径为D2的等截面圆管通过锥形圆管平滑过度,三者的长度分别为L1,L2,L3,如图1所示。L1,D1为喷嘴存储熔融流体熔腔的大小,D2为喷嘴所喷丝的直径,L2为对喷丝进行导向的长度,L3为过渡区域的长度。其中锥形圆管部分避免了不同直径的两段圆管引起的阻力突变,以及局部紊流所带来的影响[4]。熔融流体最终由直径为D2的圆管经喷嘴喷出用以成型堆积,不同形状的熔腔内分别呈现不同形态的压力差,需要进一步分析。

对于等截面圆管,采用柱坐标系,熔融性材料在其中做轴向等温流动,忽略入口效应并假设流动是充分发展的层流流动,则该流场模型简化为一维定常层流流动[5]。出口处直径为D1的等截面圆管压力差为:

其中,PZ为进口处压力梯度,Q为体积流量,KP为计算系数。

同理,出口处直径为D2的等截面圆管压力差为:

图1 漏斗型喷嘴熔腔结构

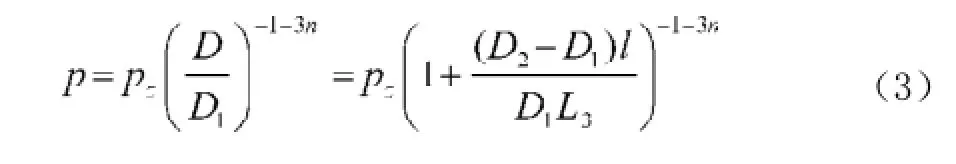

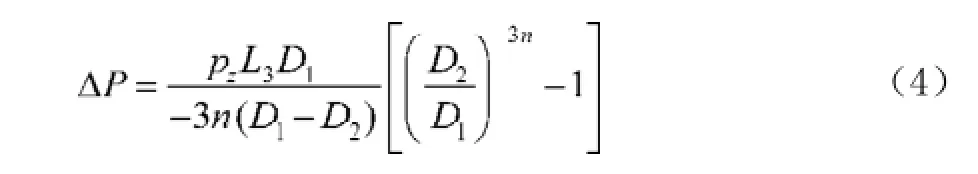

对于锥形圆管,其径向尺寸d(D2≤d≤D1)随着轴向坐标l(0≤l≤L3)线性减小,由D1降至D2,轴向坐标为l处直径对应为d,即。假定D1-D2<<L3,即锥角对熔融液体流动性的影响可忽略不计,取任意增量ΔL均可视为等截面圆管中熔融液体的流动,此处的压力梯度与D成反比[6],即:

进而对于定常稳态流场,体积流量Q与轴向坐标没有相关性[7],则推导出锥形圆管总压力差为:

综合分析熔腔内熔融流体流动,以漏斗型喷嘴熔腔(见图1)为研究对象,包含两段等截面圆管及一段锥形圆管,经过该熔腔的熔融流体流动总压力差为:

总压力差ΔP实际上也是熔融流体在流道中流动时的沿程压力损失,相应的阻力即为沿程阻力。另外,流道中局部可能存在的紊流会对流动产生附加阻力,固液共存段的特殊形态也会对塑料丝的送入产生阻力,但这些阻力相对于沿程阻力来说非常小,在此忽略不计。据此可认为,与上式计算的压力差相应的阻力即为流道对塑料丝的全部阻力。(5)式表明在上述假设条件下,总压力差的大小与喷嘴相关尺寸D1,D2,L1,L2,L3的关系,即过渡区域越长,总压力差越小,流体的流动性越强。

2喷嘴中熔融状流体的流场仿真分析

选取不同喷嘴尺寸仿真计算CFD(Computational Fluid Dynamics)流场,以改善塑料的流动性为目标,模拟出最佳喷嘴形状。为保证数据的可比性,保持D1= 5mm,D2=0.3mm,L1=6mm,L2=4mm,L3分别选取为10mm、6mm、0mm。

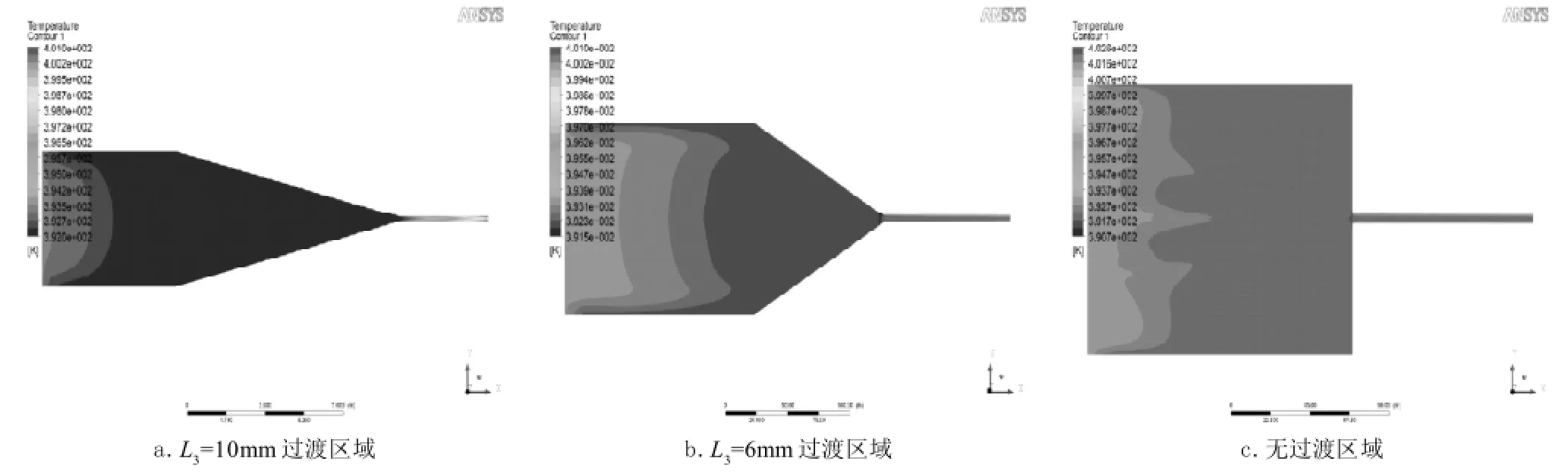

采用CFD方法计算喷嘴中熔融状流体,借助于ANSYS CFX软件的强大仿真分析能力,可获取温度、压强等多物理场的整体解决方案。在ANSYS CFX软件计算过程中,综合计算效率及计算精度,采用计算效率较高的Euler网格划分方法,设置边界条件为喷嘴入口压强1.5× 105Pa,开氏温度393.15K;出口压强设置为标准大气压,开氏温度293.15K,得到喷嘴中不同过渡区域的熔融流体温度场、压强分布云,如图2~图3所示。

由图2可知,在L1处的熔融流体的开氏温度400K,通过三种不同的过渡区域,熔融流体到达L2出口处的开氏温度390K左右,其温度降低了2.5%。可见,不同过渡区域对温度场的影响不大,熔融流体的性质未发生变化。

图2 喷嘴中不同过渡区域的熔融流体温度场分布云

图3 喷嘴中不同过渡区域的熔融流体压强分布云

由图3可知,在L1处的熔融流体的压强,表示塑料丝在柔性驱动力的控制下,固态塑料丝对熔融流体的压强为1.5×105Pa。在L3=10mm过渡区域中,熔融流体流动到达出口处的压强为1.0×105Pa;在L3=6mm过渡区域中,熔融流体流动到达出口处的压强为9.9× 104Pa;在无过渡区域中,熔融流体流动到达出口处的压强为-5×106Pa。可见,过渡区域越长,其压强损失越小,熔融流体在喷嘴中的流动性越强。如果无过渡区域,出口处的压强显示为负压,表示在初始压强下,熔融流体无法从出口处喷出。采用C FD方法对喷嘴中熔融流体进行仿真分析,与(5)式推导的结果相吻合。

过渡区域越长,熔融流体的流出越流畅。但过长的过渡区域会带来机械制造上的困难。在L3=10mm过渡区域出口处的压强与L3=6mm过渡区域出口处的压强基本相等。因此,在实际制造中,取L3=6mm过渡区域,熔融流体可获得良好的流动性。

3 基于柔性送丝机构的FDM柔性喷丝系统的结构设计与实现

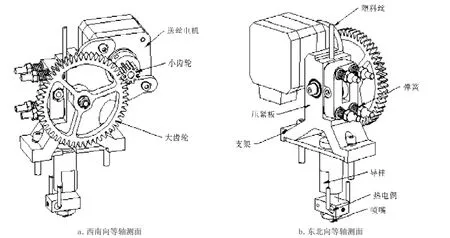

为提高送丝效率,改善成型质量,本文设计的FDM柔性喷丝系统机械结构为:由送丝电机的输出轴带动小齿轮作旋转运动,与小齿轮相啮合的大齿轮同时作旋转运动,与大齿轮同轴的滚轮保持同步转动,并与塑料丝相接触,塑料丝从支架上方穿过,经过导柱送入喷嘴中,喷嘴呈漏斗形,其外部设置有热电偶,热电偶对塑料丝进行加热,使喷嘴保持所需的温度,同时根据喷腔的液体流动性计算,适当减小喷嘴出口段长度以减小喷嘴综合流阻,压紧板通过螺栓连接在压紧轮上,在螺栓和压紧板中间设置有弹簧,压紧轮与塑料丝为弹性接触,塑料丝在滚轮和压紧轮的共同作用下被柔性夹紧,并由滚轮带动,经过导柱输送到喷嘴中,如图4所示。

塑料丝通过拉丝工艺制备,使得塑料丝的直径存在一定的误差。正常塑料丝的直径为2mm±0.2mm。本文提出的柔性送丝机构,滚轮和压紧轮驱动塑料丝进给,自动适应塑料丝直径的变化,塑料丝获得稳定、均衡的推动力。传统的送丝机构在工作中,驱动轮无法对塑料丝进行柔性送丝。如果塑料丝的直径太小,驱动轮对塑料丝的正压力不足而发生打滑;如果塑料丝的直径太大,塑料丝则容易堵在驱动轮处。塑料丝的送丝效率直接关系到喷嘴的出丝品质。

基于柔性送丝机构而开发的F D M柔性喷丝系统,即使在长时间工作情况下,柔性送丝机构对塑料丝仍保持柔性夹紧,不会造成塑料丝打滑、走丝缓慢、挤出力不均等问题,保证机器打印精度和工件强度。此外,通过导柱将塑料丝送到喷嘴中,保证了定位精度,避免了因丝料经加热后膨胀造成的退料时丝料卡在出料口的现象。同时将该系统温控部分设计为温度可调型,使其实际工作热效率为最大工作效率的5~6倍,可最大限度地缩短成型预热时间。

图4 FDM柔性喷丝系统的机械结构

4 应用实例

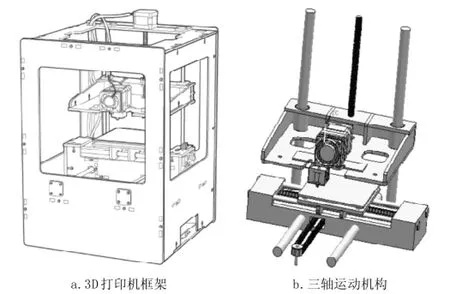

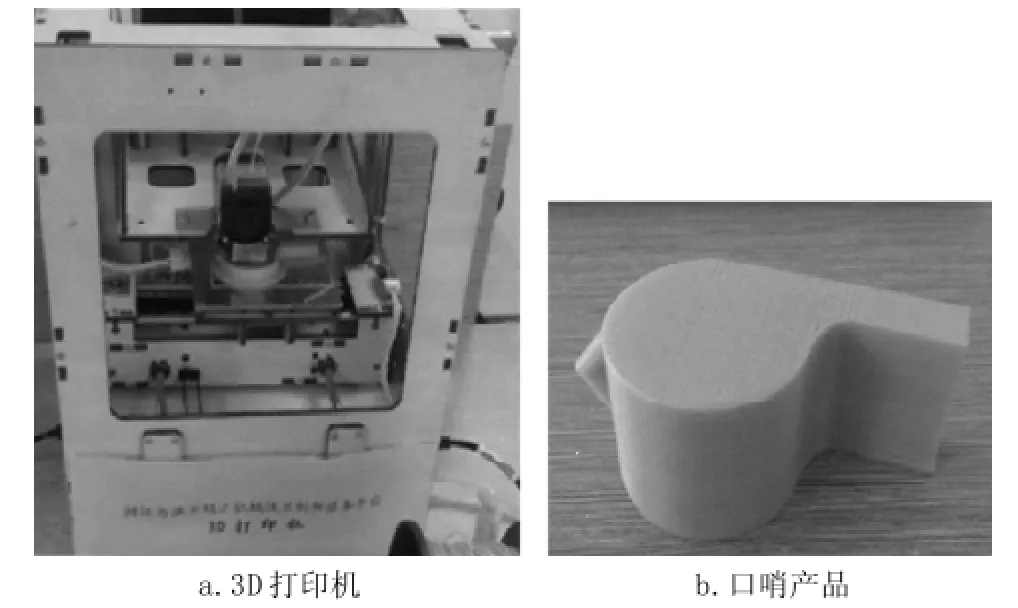

将本文设计的F D M柔性喷丝系统应用于自主开发的小型3D打印机中。3D打印机机体框架采用矩形结构以获得更好的刚性,三轴运动机构采用直角坐标系,其中XY轴由步进电机及同步带控制定位,Z轴升降则由滚珠丝杠控制。3 D打印机的机械结构如图5所示。

图5 3D打印机的机械结构

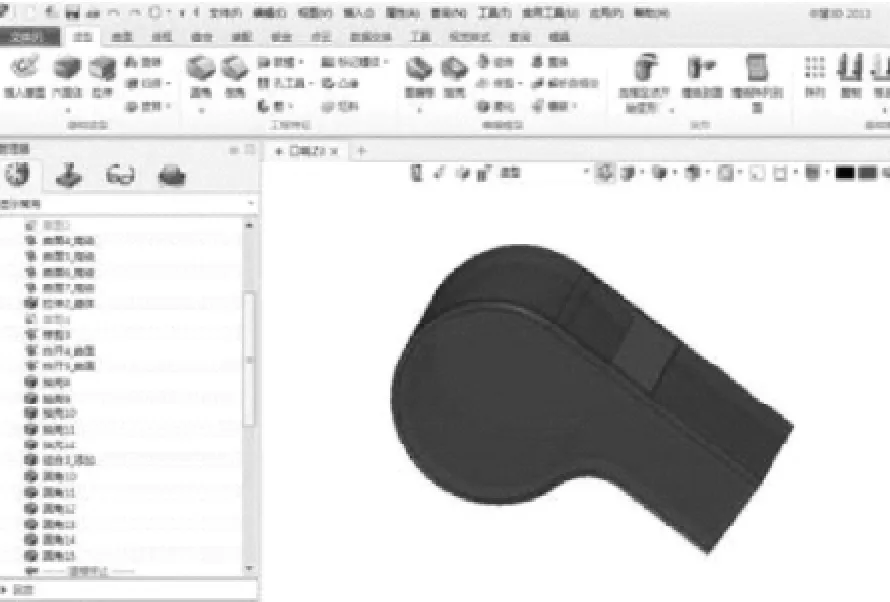

3 D打印机打印前先通过三维设计软件建模并输出,设计软件和3D打印机之间协作的标准文件格式是STL文件。STL文件采用三角面近似模拟物体的表面,三角面越小其生成的表面分辨率越高,成型质量相对更好。口哨的三维模型如图6所示。

为实现3D打印机低成本打印,采用Arduino主板芯片,它具有成本低、功能强大的特点,满足了3D打印机低成本打印的需求。该主板芯片连接所有的周边扩展,用来驱动整个3D打印机,其中包含3个步进电机接口和4个RJ45接口,用于连接挤压控制电路板,该电路板用于控制打印头;配备一个SD卡插槽及ATX电源接口。另外,同时采用两块基于Allegro A3982步进电机驱动控制板。

图6 口哨的三维模型

根据分析及多次试验,将喷嘴温度设置为开氏温度400K,将工作台温度设置为开氏温度350K,3D打印机打印出的口哨产品如图7所示。对于口哨模型等简单的零部件,无需进行打磨、抛光等后处理工序,其产品表面均匀无缺陷,相较于常用的送丝系统,精度有了明显的改善,能够一次性获得较高的产品质量。

图7 3D打印机及口哨产品

5 结 论

本文对熔融性材料在等截面及变截面熔腔中的流动特性进行分析,进一步推算出喷丝系统熔腔中熔融液体的流动特性,并据此设计一种具有柔性及温控特性的FDM柔性喷丝系统。将该系统应用于小型3D打印机中,可满足较高精度的3D打印要求。目前,此项技术已授权实用新型专利(ZL.201420123182.7),并转让给瑞安市某网络科技有限公司,该公司利用该技术生产的3 D打印机已成功推向市场。

[1]杨家林,王洋,陈杨.快速成型技术研究现状与发展趋势[J].新技术新工艺,2003(1):28-29.

[2]徐锋.三维打印技术研究[J].机械制造与自动化,2015(1):98-101.

[3]刘斌,吴明星.塑料熔体微型挤出流变行为及形态演变[J].塑料工业,2010(1):4-7.

[4]王韬,颜悦,厉蕾.透明塑料熔体流变性能研究[J].工程塑料应用,2013(4):71-74.

[5]裴士轻,曹阳根,李晋昇,等.基于时差和压差的塑料熔体流变性能测试方法研究[J].工程塑料应用,2014(2):84-88.

[6]杨琼方,王永生,李翔.喷水推进泵通用特性曲线的计算流体动力学分析[J].清华大学学报:自然科学版,2010(8):1311-1315.

[7]李凌丰,茅旭飞,管灵波,等.螺槽内塑料熔体传热及温度的数值模拟[J].机械工程学报,2013(14):23-30.

[责任编辑:吴百中]

Design and Practice on FDM Flexible Wire Feeding System

MA Jinyu, YU Shengdong

(Electric and Electronic Engineering Department, Wenzhou Vocational & Technical College, Wenzhou, 325035, China)

To improve the stability of the spinning speed of feeding nozzle and meet the requirement of accuracy of 3D printing, a FDM flexible wire feeding system was designed. With the control of the flexible driver,plastic threads went into the nozzle to melt and eject, and plastic threads changed from solid to liquid. With the objective of improving the flowability of plastic, its heat flux characteristic was imitated to get the best nozzle shape. It is shown that the system solve the problems of stuck feeding wire and nozzle clogging, which improves the flexibility and stability of spinning of nozzle and has a good efficiency.

FDM; Flexible wire feeding system; Feeding nozzle; Heat flux characteristics

TH165+.1

A

1671-4326(2015)02-0071-05

2015-02-26

温州职业技术学院科研项目(WZY2014037)

马金玉(1988—),女,浙江瑞安人,温州职业技术学院电气电子工程系助教,硕士;

余胜东(1984—),男,浙江瑞安人,温州职业技术学院电气电子工程系,助理研究员,硕士.流体在喷嘴中的流动阻力越小、压力损失越小,将使打印效果更加流畅。由于温度对材料的性能影响较大,热量平衡的系统才能均匀喷出等直径的丝,因而应考虑热平衡性,并选择恰当的温度以提高送丝稳定性。