弹性车轮纵向力刷子模型分析

2015-08-23李波赵又群陈月乔李小龙臧利国

李波,赵又群,陈月乔,李小龙,臧利国

(南京航空航天大学能源与动力学院,江苏南京210016)

车轮是汽车的重要组成部件,是汽车与地面接触的唯一媒介,起到支撑负荷,向地面传递制动力、驱动力和转向力,以及缓冲减振的作用。此外,车轮具有安全性、耐久性、经济性和舒适性等要求,而安全性尤为重要。由于车轮要承受来自不良路面的磕碰以及可能遭遇穿孔、爆胎等情况,严重时甚至危及乘员安全,所以为适应现代汽车工业的发展需要,弹性车轮应运而生[1-4]。在充气车轮建模领域已经有大量的研究工作[5-9],具体类型可以分为经验模型和物理模型。经验模型主要根据轮胎实验数据,通过函数拟合或插值方法给出研究车轮特性的公式;后者则是根据车轮与路面之间的相互作用机理和力学关系建立模型,只在模拟力或力矩产生机理和过程[10-12]。在物理模型中,车轮通常被简化为具有给定的物理特性的径向排列弹性单元体。为了让模拟更加准确,还要给出这些弹性单元体在道路表面的滑动能力,以及由于相邻单元体连接或包络的胎面引起的约束。然而,国内外对弹性车轮的研究却很少,T.B.Rhyne等分析对比了充气车轮和弹性车轮的4个主要性质,认为弹性车轮在某些方面更具有优势。

本文利用刷子模型[13]建立弹性车轮在刚性路面上驱动力方程,对比分析自由滚动和驱动状态下垂向力分布函数的变化,并深入研究了弹性梁厚度和滑移率对纵向合力的影响。

1 弹性车轮简化模型

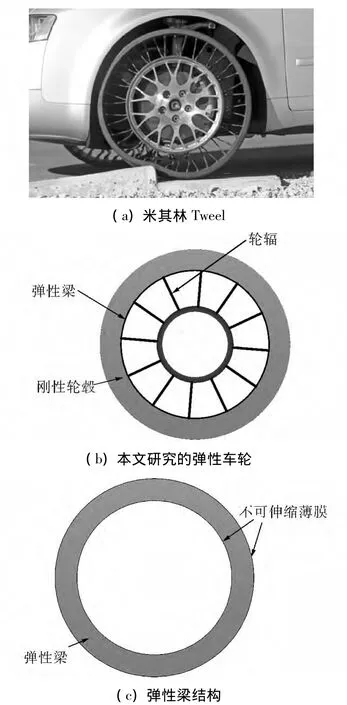

与 Tweel类似,如图 1(a)[11,13],本文研究的弹性车轮主要由弹性梁、刚性轮毂和轮辐组成,如图1(b)和1(c)所示。弹性梁用来代替充气车轮的内胎,起缓冲减震的作用,刚性轮毂和轮辐起到支撑作用。弹性梁由中心的弹性材料和内外两层不可伸缩的薄膜组成,这样使弹性梁具有一定的刚度。在具体分析过程中,将忽略胎面的影响,并将轮毂定义为刚性,重点分析环形弹性梁变形受力情况。

图1 米其林Tweel及本文研究弹性车轮Fig.1 Tweel and our elastic wheel

2 刷子模型构建

利用刷子模型(brush model)把结构进行简化,把弹性车轮的弹性梁看做连接在刚性基座(轮毂)上的一系列可以产生伸缩变形的弹性刷毛所组成,这些刷毛能起到承受垂向载荷以及产生车轮纵向和侧向力的作用[13],如图2所示。在纯滚动工况下,刷毛的变形如图2(a)所示,弹性梁接地区域长为2a,由于路面摩擦力的作用,当车轮滚动速度大于车轮平移速度时,此时刷毛接地端有“粘附于路面”的趋势,从而使刷毛单元产生变形,其两端产生速度差,如图2(b)所示。

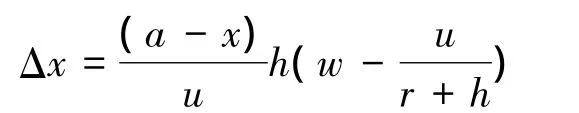

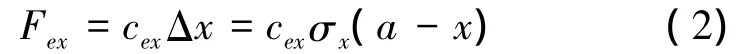

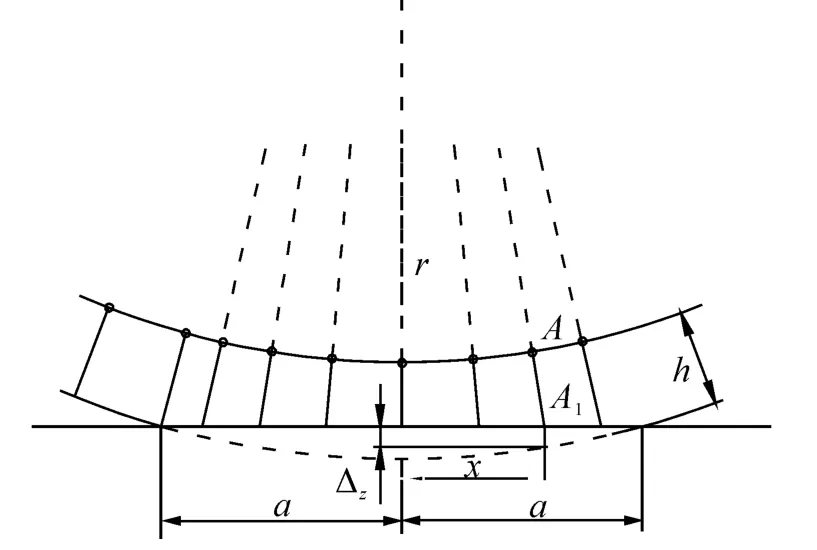

刷毛区域长2a,高度h,以刷毛单元A-A1为例,其运动形式如图3所示。相对于车轮中心,刷毛单元A点以角速度w向后转动,下端A1由于路面附着的作用,以角速度u/(r+h)向后转动。因此,刷毛在x方向的纵向变形Δx,则有:

图2 基于刷子模型的车轮纵向力产生机理Fig.2 Longitudinal force mechanism based on brush model

图3 刷子模型纵向受力图Fig.3 Longitudinal force diagram of brush model

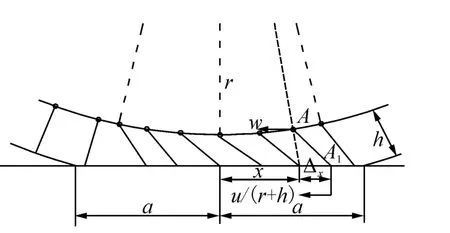

假设产生正比于刷毛单元纵向形变的单元弹性力:

式中:cex为刷毛单元纵向刚度。

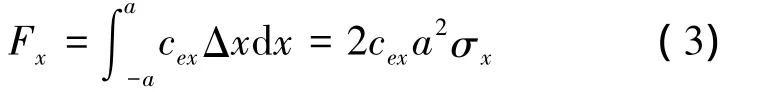

因此,整个接触区域的纵向力可以由积分得出:

若将纵向力简化为

式中:cx=2cexa2为弹性梁纵向滑转刚度。

由式(4)看出,弹性梁纵向力与滑转率成线性正比关系,但是此模型还没有考虑达到或超过地面附着极限值时的情况,因此需要对模型进行修正。首先考虑弹性梁接地印迹内的垂向载荷分布情况,显然,在自由滚动状态(如图2(a))接地印迹中心的垂向压力最大,前后逐渐减小为零,下面根据刷子模型求解接地印迹上垂向压力分布(如图4)。在接触区x点处,以刷毛单元A-A1为例分析垂向变形Δz。根据几何关系可以求解。

图4 刷子模型垂向受力图Fig.4 Vertical force diagram of brush model

式中:cez为弹性梁垂向刚度,若垂向力Fz为已知,可由表达式求出。

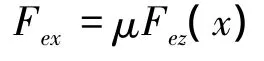

若地面附着系数为μ,则每一个单元的最大纵向力有如下关系式:

弹性车轮接地区域纵向力Fex的分布如图5,可以看出,临界点xs将整个接地区域分为两部分:前部分为附着区;后部为滑移区。

图5 自由滚动状态时接地区域驱动力分布情况Fig.5 Driving force distribution in ground contact area at free rolling state

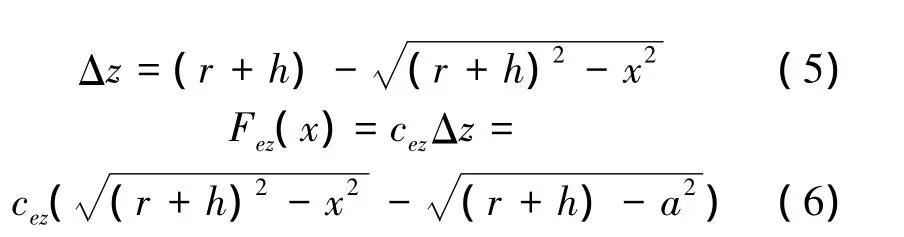

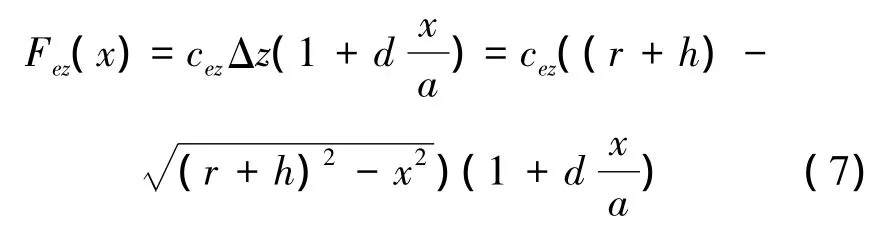

在车轮驱动时,接地印迹垂向压力最大值就会偏离中心,接地印迹上垂向压力分布就不是式(6),而要考虑滑移率的影响。假定驱动状态接地印迹压力分布为

式中:d为压力分布系数,可以控制压力分布形状,决定最大压力在向左或向右移动。,否则在接触区内会出现负压力值。如图6所示,不同的d对应不同的曲线,根据实际情况选择最合适的曲线是比较困难的。实际上,压力分布会随着周围环境发生剧烈变化。

图6 不同的d对应不同的压力分布曲线Fig.6 Pressure distribution curves for different d values

关于cez的值,若载荷Fz为已知,可根据如下方程求解

同样求解xs,可以根据如下方程求解:

根据式(2)和(7)

因此整个接地印迹的纵向力为两部分之和,即

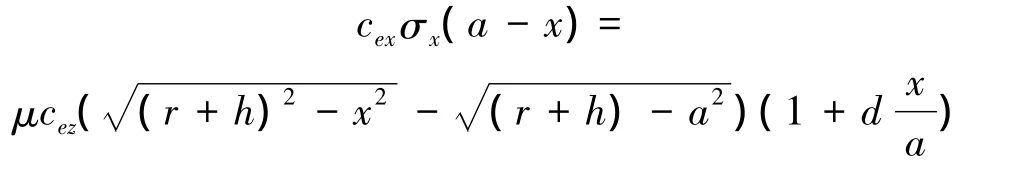

车轮静摩擦系数μst要大于滑动摩擦系数μsd,所以弹性车轮滑移区纵向力应该表示为

3 纵向力参数分析

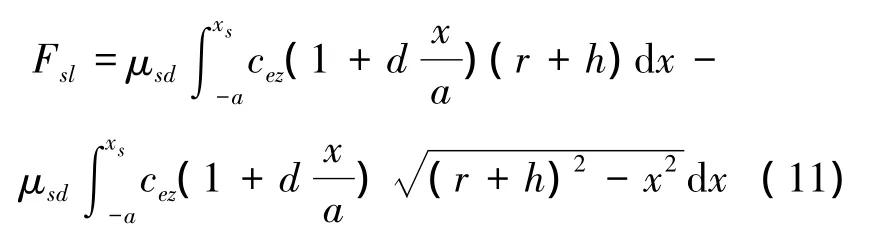

如图7所示纵向力Fx与弹性梁滑转率σx之间的关系曲线。从图中当σx增大到0.3时,Fx取最大值,随后变化平稳。

图7 纵向力Fx与弹性梁滑转率σx之间的关系曲线Fig.7 Relationship curve between longitudinal force Fxand slip rate of elastic beam σx

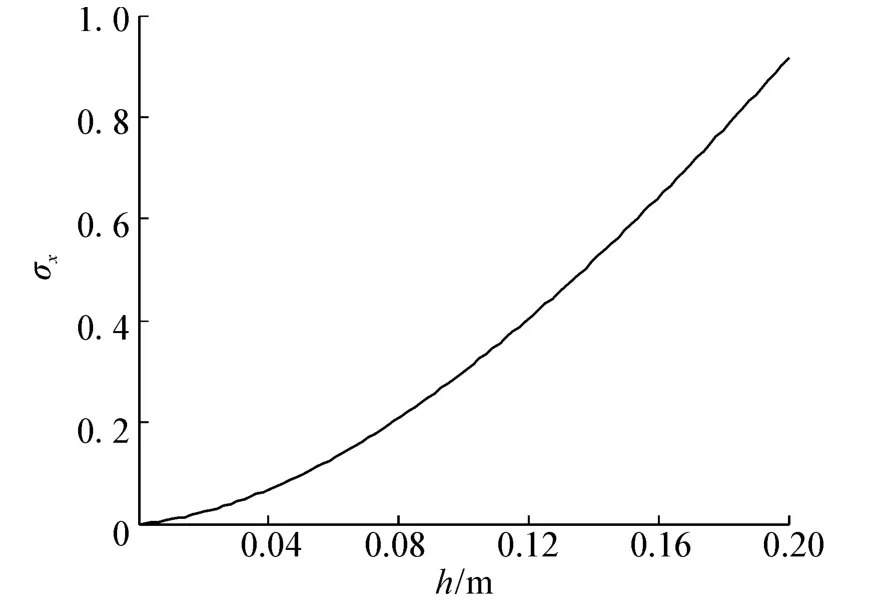

图8 弹性梁的厚度h与弹性梁滑转率σx的关系图Fig.8 Relationship curve between thickness of elastic beam h and slip rate of elastic beam σx

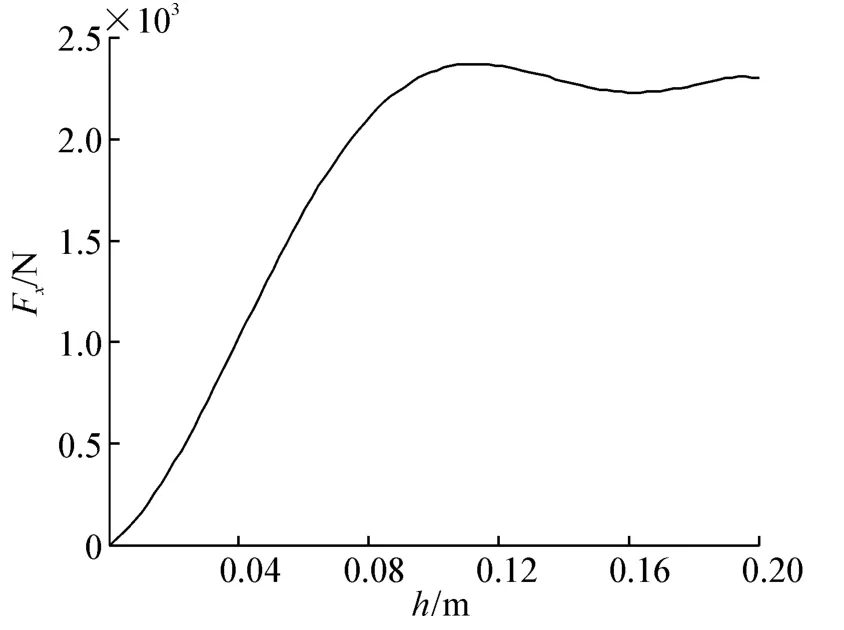

如图9所示,随着弹性梁的厚度h变大纵向力Fx急剧增大,直到h→0.1时,Fx取得最大值。但h增大会导致纵向刚度的减小,因为纵向力继续增大。

图9 弹性梁的厚度h与弹性车轮纵向力Fx的变化关系Fig.9 Relationship curve between thickness of elastic beam h and longitudinal force Fx

4 结论

在刚性路面上,将弹性车轮进行简化,给出了基于刷子模型的弹性车轮纵向力模型。根据刷毛几何变形条件和滑移理论,建立了自由滚动状态车轮接地印迹的垂向力和纵向力分布函数。根据弹性车轮的特点,建立弹性梁厚度与驱动力的关系,以及弹性梁滑移率与驱动力的关系,具体结论如下:

1)当 σx∈(0,0.3)时,弹性车轮纵向力Fx随着纵向滑移率σx的增大而增大,当σx∈(0.3,1)时,随着纵向滑移率σx的增大,Fx几乎不发生变化。

2)随着弹性梁的厚度h增大弹性梁滑转率σx增大,而且上升速率变大。

3),随着弹性梁的厚度h变大纵向力Fx急剧增大,直到h→0.1时,Fx取得最大值。

[1]管欣,王鹏,詹军,等.金属弹性车轮的建模与动态仿真研究[J].中国机械工程,2007,18(21):2637-2641.GUAN Xin,WANG Peng,ZHAN Jun,et al.Modeling and dynamic analysis of a metal elastic wheel[J].China Mechanical Engineering,2007,18(21):2637-2641.

[2]岳红旭,赵又群.一种新型安全车轮的非线性有限元分析[J].中国机械工程,2012,23(11):1380-1385.YUE Hongxu,ZHAO Youqun.Nonlinear finite element analysis of a new safety wheel[J].China Mechanical Engineering,2012,23(11):1380-1385.

[3]汪伟,赵又群,姜成,等.新型机械弹性安全车轮的力学传递特性分析[J].江苏大学学报,2013,34(3):261-266.WANG Wei,ZHAO Youqun,JIANG Cheng,et al.Characteristics analysis of mechanical transmission for a new mechanical elastic wheel[J].Journal of Jiangsu University,2013,34(3):261-266.

[4]RHYNE T B,CRON S M.Development of a non-pneumatic wheel 3[J].Tire SciTechnol,2006,34:150-169.

[5]GUO K,LIU Q.A generalized theoretical model of tire cornering properties in steady state condition[R].(s.l.):SAE Technical Paper,1997.

[6]GUO K,LU D.UniTire:unified tire model for vehicle dynamic simulation[J].Vehicle System Dynamics,2007,45(S1):79-99.

[7]GUO K,LU D,CHEN S,et al.The UniTire model:a nonlinear and non-steady-state tyre model for vehicle dynamics simulation[J].Vehicle System Dynamics,2005,43(supll):341-358.

[8]PACEJKA H B,BESSELINK I J M.Magic formula tyre model with transient properties[J].Vehicle System Dynamics:International Journal of Vehicle Mechanics and Mobility,1997,27(S1):234-249.

[9]PACEJKA H B,BAKKER E.The magic formula tyre model[J].Vehicle System Dynamics:International Journal of Vehicle Mechanics and Mobility,1992,21(S1):1-18.

[10]SVENDENIUS J,GAFVERT M,BRUZELIUS F,et al.Experimental validation of the brush tire model 5[J].Tire Science and Technology,2009,37(2):122-137.

[11]GAFVERT M,SVENDENIUS J.A novel semi-empirical tyre model for combined slips[J].Vehicle System Dynamics,2005,43(5):351-384.

[12]SVENDENIUS J,GÄFVERT M.A semi-empirical dynamic tire model for combined-slip forces[J].Vehicle System Dynamics,2006,44(2):189-208.

[13]GORDON T.Vehicle dynamics lectures notes[R].Ann Arbor:University of Michigan,2004.