超长滚筒式转筛断轴问题处理

2015-08-22张悦宽张现昆中国平煤神马集团天宏焦化有限公司河南平顶山467021

张悦宽 张现昆(中国平煤神马集团天宏焦化有限公司,河南`平顶山`467021)

超长滚筒式转筛断轴问题处理

张悦宽张现昆

(中国平煤神马集团天宏焦化有限公司,河南`平顶山`467021)

通过分析超长滚筒焦粒分级筛的断轴原因,提出了转轴分段布置,从而降低转轴挠度,减小弯曲应力的解决办法,实践后很好地解决了超长滚筒分级筛断轴问题,提高了开机率和生产效益。

滚筒分级筛;超长;断轴;技术改造

滚筒式分级筛广泛适用于各种颗粒物料的筛分,被大量应用于矿山、交通、建材、化工、能源等行业的产品分级。某些行业使用的超长分级筛由于转轴较长,受物料及自重的影响,转轴中部下垂弯曲应力较大,使用过程中,受循环应力作用,转轴断裂故障成为突出问题。

中国平煤神马集团天宏焦化有限公司是大型煤炭炼焦企业,为适应市场需求,大量的焦炭需要经过粉碎筛选和分级处理。因此,使用的是非标超长滚筒式焦粒转筛。

一、存在问题

转轴为材质Q235、壁厚10mm、直径180mm、长度11m的钢管,筛笼直径1.6m,辐条为直径30mm的钢管。筛笼总重1.5t,再加上筛分时物料重约200~300kg,实际工作重量在2t左右。转速30r/ min,时筛笼运行线速度2m/s,倾斜度为6º。由于筛体长,重量大,造成转筛转轴重心下垂(100mm以上)和不稳定径向挠度弯曲与震颤。且筛分量大,工作时间长,经常造成转轴中间部位辐条焊接处开焊、断裂而停产。经过多次加固焊接和调整等措施,也没能解决转轴断裂的问题,不仅造成了很大的人力物力浪费,也极大地影响了生产和企业经济效益。

二、问题分析

考虑到转轴材质为普通碳钢,其整体强度不高。转筛超长、重量及负荷大、相对转速高,在转动时转轴重心严重下垂和筛笼不稳定应力,以及物料对筛笼的冲击,产生径向挠度弯曲与震颤影响,使转轴同时受到剪切、扭转、弯曲等组合变形。另外转笼辐条与转轴的连接方式是电焊焊接,在焊接过程中局部金属结构发生脆变,在运行中重力和挠度弯曲变形等因素导至辐条根部与转轴焊接部位脆性断裂。

三、改进措施

分析认为,即使将转轴更换为中碳钢等强度高的钢管,经过长时间运转,以上问题不解决还会发生断轴现象。转轴断裂的根本原因是转轴太长,所受应力和组合变形太大。解决办法是在不改变原有基础、转速和产量的情况下,对转筛的整体长度结构进行改进。由于转轴经常断裂的部位是处于中间处,因此把转轴和筛体从中一分为二,也就是把一根通轴从中间易断之处做成两根,分散重力、降低挠度。再在中间断开处增加一调心轴承(22216)的轴承座(剖分式)和支撑横梁(20号工字钢),横梁两端与筛槽壁相应位置加固焊接。制作好一主轴轴头和一从轴轴头,再把分为二根的断轴头修割平整并垂直于轴心线,修好后嵌入预先做好的轴头。主动端与从动端尽量校正同轴度焊接牢固。装上调心轴承与轴承座。装上配好的键与柔性联轴器。

柔性联轴器是由两个三角联接盘、一副关节轴承(SN516)和2~3层的输送皮带制作组合而成(对关节轴承也起防尘作用)。该柔性联轴器能够保证两轴的同轴度和足够大的扭矩,并能自动调整由于重力造成的重心下垂和挠度变形引起的整体直线度偏差。

把末级转笼的辐条改为直径50mm的钢管,再把上端做好收口,收口内径等于转笼内径减去200mm,用8mm厚的钢板制作与原入口一样的一圆圈加以喇叭口,制作成过渡下料槽。

然后在末级转笼直径不变的情况下,调整缩小初级筛笼的直径至1.2m,用宽60mm、厚8mm的钢板做一直径1.2m的圆圈作为初级筛的出口。修整并焊好出口,便于初级末端出口与末级入口物料通过过渡下料槽,对接进入末级筛分。

另外辐条不直接焊在转轴的管壁上,而是在每一组辐条处增加一对半圆的卡瓦抱在转轴上,并用螺栓锁紧,为防止松脱可在转轴与卡瓦之间垫上一圈旧的输送带。再把辐条改为直径50mm的钢管,按改后实际所需的长度尺寸截好,在轴两端各留300mm,分3挡按60°分别焊在卡瓦外曲面上,这样就不对转轴直接产生焊接热应力伤害,转轴材质不易发生焊接脆变。

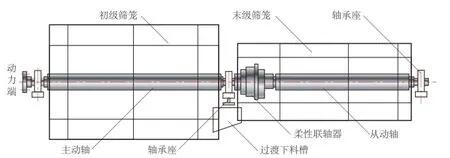

筛笼用直径30mm钢管按所需长度分别连接同一角度各挡的辐条,焊接牢固。再用50×5的扁钢做成圈连接每挡相邻辐条一周,焊牢,然后在每挡中间加焊一圈扁钢便于固定筛网。改造后整体效果图见图1(以上除机加工件均可现场制作,安装要分段吊装)。

图1

四、改进效果

改造后解决了断轴的问题,经过1年多的生产运行,各部分运行正常,没有再出现断轴现象,减少了大量的维修时间,提高了开机率。比改造前节省了大量人力物力,降低了生产成本,提高了生产能力和经济效益。以前每个月转轴断裂故障都要发生2~3次,有时要整体更新转筛,每台新购转筛约需10万元,自己制作至少需要3~5人3~4个班次,加上材料费、拆装费估计5万元以上。据估算,每年可节约维修费和更新费40万元左右。再加上提高了开机率,提高了筛分处理能力,也相应地提高了企业的经济效益。

[1]郭卫凡,李其钒.金属工艺学[M].徐州:中国矿业大学出版社,2006.

[2]周开勤,唐蓉城,杨景蕙.机械设计师实用手册[M].天津:天津科学技术出版社,1995.

TM30

B

1671-0711(2015)09-0063-02

(2015-01-29)