改进FMEA模型在棉种质量改善中的应用

2015-08-20侯晓晓赵永满胡斌

侯晓晓 赵永满 胡斌

摘要:新疆精量播种方式的推广对精播棉种的质量要求更高,必须满足发芽率高于90%、破籽率低于4%的要求。采用改进的故障模式及影响分析(failure mode & effect analysis,FMEA)法可以很好提高种子质量。基于模糊证据推理和灰色关联投影法,识别棉种的潜在故障,计算其风险优先指数,确定破籽为棉种的关键故障,并用鱼骨图分析出影响种子破碎的关键因素为员工质量意识不足、毛籽破碎多、分选不彻底及机械磨损,从根源上制定相应改进措施。经生产实践达到精播棉种的要求。本方法还适用水果、蔬菜、稻谷等作物种子的质量升级。

关键词:棉种质量;FMEA;模糊证据推理;灰色关联投影;风险优先指数

中图分类号: S339;S562.038 文献标志码: A 文章编号:1002-1302(2015)07-0444-03

新疆作为中国最重要的棉区,原棉年生产量占全国总产量的50%。精量播种方式随着机械化水平的提高深受棉农喜爱,同时对棉种质量提出了更高要求,应使发芽率高于90%、破籽率低于4%[1]。但是,新疆许多棉种种业公司并不能满足以上要求,生产的种子发芽率低,田间出苗率低,质量稳定性差,频发的质量事故不仅损害农民利益,更危害社会稳定[2],种子质量升级势在必行,FMEA作为一种工程技术,能够预测系统、服务、设计和生产过程中潜在的故障模式,通过评价严重度、发生度、检测度得到风险优先指数,继而识别故障产生的原因,最后针对问题提出预防和改进措施,避免或减少故障的发生[3]。FMEA分析法已在医疗卫生、航空、船舶、汽车工业、奶产品加工中广泛应用[4-5],在棉种加工中尚未采用。

国外学者对FMEA做了很多改进,Gargama 等提出了模糊风险优先排序理论来解决认知不确定性问题[6]。Pillay等利用灰色关联决策对风险系数进行排序[7]。尽管FMEA的应用有了很大改进,但无法解决评估过程中评价信息的多样性和不确定性问题[8]。针对以上问题,Du等分别提出了基于理想点与证据推理法和灰色关联影与D算数法来解决失效模式评价结果不全面及不准确问题的方法[9-10]。

本研究在前人研究工作的基础上采用模糊证据推理与灰色关联投影法来控制新疆棉种加工质量,以种子加工过程为研究对象,通过专家打分计算每个故障的相对投影值,确认种子主要缺陷和造成种子出苗差、苗势弱、棉花产量低的关键因素,并制定改进措施提高种子质量安全与可靠性。

1 棉花种子主要故障及影响分析

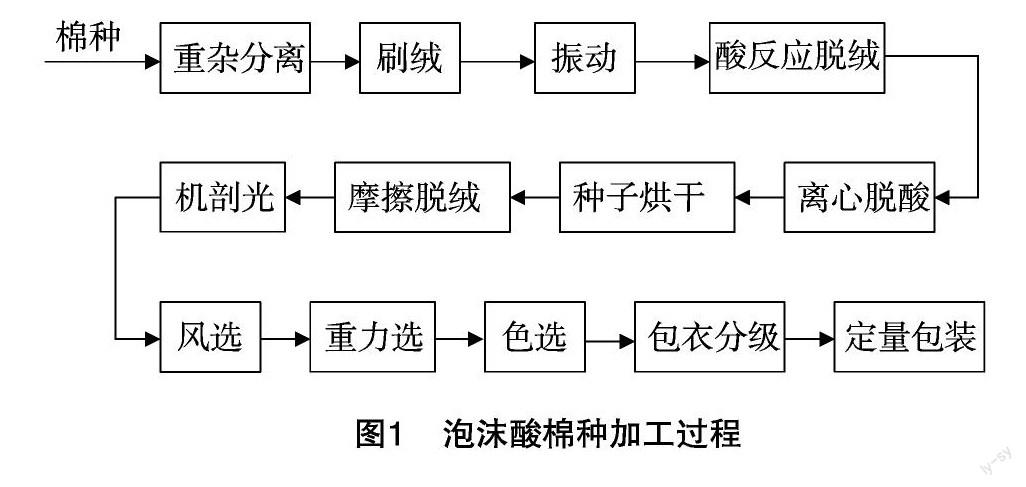

毛籽经检验合格,进入棉种加工厂后,通过泡沫酸脱绒加工成光籽[11],加工过程如图1所示。

组建5人FMEA小组,包括质量工程师、工艺工程师、技术指导员、检验员、高校老师。考虑棉农需求和历史数据确定棉种主要故障为残酸超标、含水率高、破籽、纯度差、发芽率低,并对其进行影响分析。(1)残酸超標。酸含量偏高会侵蚀种子,影响种子发育。合格种子的残酸量应低于0.15%。(2)含水率高。种子含水量大会发生霉变,影响种子发芽。水分含量应保持在12%左右。(3)破籽率高。破损的种子发芽率低,甚至不发芽,使产量下降。精播种子的破碎率应控制在4%以内[1]。(4)纯度差。劣质品种的参入会使种苗抗旱、抗病虫害、抗倒伏性能下降,成苗壮苗率降低。 (5)发芽率低。发芽率是评价种子质量的重要指标,应确保精播棉种发芽率在90%以上[1]。

2 确定棉种关键失效模式

传统FMEA法忽略了故障严重度S、发生度O和探测度D的相对重要性,评价信息的多样性和不确定性也使评价结果与现实不符[12]。本研究拟模糊数据推理和灰色关联投影法来确认棉种的关键失效模式。

2.1 建立风险因子模糊评价等级

根据FMEA成员的专业知识、工作部门和职业背景,将其权重μ分别设为0.25、0.20、0.20、0.20、0.15。同时将评价指标S、O、D的评价等级表示为模糊集合:

{Hii}={H11,H22,H33,H44,H55}={很低,低,中等,高,很高}。(1)

{Hii}(i=1,2,…,5)之间相互独立,仅相邻评价等级相交,且区间模糊评价等级为{Hij}(i=1,2,…,4;j=i+1,…,5)[13]。语言变量模糊等级与FMEA评价等级取值关系准则参考文献[12]。

2.2 基于模糊置信结构确定专家评价信息

本研究采用模糊证据推理置信结构法[13]对风险因子S、O、D进行评价。定义评估人员TMx对故障模式FMq关于风险因子RFy的置信结构为{Hij,βxij(FMq,RFy)},其中 βxij(FMq,RFy) 为故障模式FMq关于风险因子RFy的置信度,则综合置信结构为:

Z~q(y)={Hij,βij(FMq,RFy)}。(2)

式中:βij(FMq,RFy)=∑xx=1μxβxij(FMq,RFy),i=1,2,…,5;j=1,…,5;x=1,2,…,5;y=1,2,3;q=1,2,…,5。

根据现场调研和历史数据,FMEA 小组对棉种故障的评价信息如表1所示。

2.3 确定风险因子综合权重

采用D算数法确定风险因子对棉种故障的相对权重[10],评估人员TMx对风险因子RFy的置信结构为:

Dx={(bxy1,vxy1),(bxy2,vxy2)…(bxyn,vxyn)}。(3)

式中:bxyn为评估人员TMx对风险因子RFy的评价等级,vxyn为相应的置信度。风险因子重要度评价等级参见文献[12]。经过调研及讨论得到风险因子重要度评价信息(表2)。

根据表1、表2信息,得到综合评价信息和综合权重,并

2.4 计算灰色关联投影值

灰色关联投影可以准确反映决策方案与理想方案的逼近程度,在棉种FMEA中运用此方法可以准确地确认出种子的关键故障。

2.4.1 构造风险因子评价等级比较矩阵 FMEA评价中,比较矩阵由风险因子评价等级的明确置信决策矩阵Zq(y)构成。公式如下:

Zq(y)=∑5i=1∑5j=1hij(FMq,RFy)。(4)

式中:hij=∑5i=1Hijβijj-i+1,i=1,2,…,5;j=1,2,…,5。

整理数据得到风险因子比较矩阵:

Zq(y)=FM1FM2FM3FM4FM5=2.538 2.100 1.4503.750 1.225 1.2504.400 2.900 1.0003.700 3.900 4.2504.150 2.360 2.150。(5)

2.4.2 構造风险因子参考矩阵 将最优水平Z+0和最劣水平Z-0作为风险因子的参考矩阵,如下所示:

2.4.3 确定灰色关联值

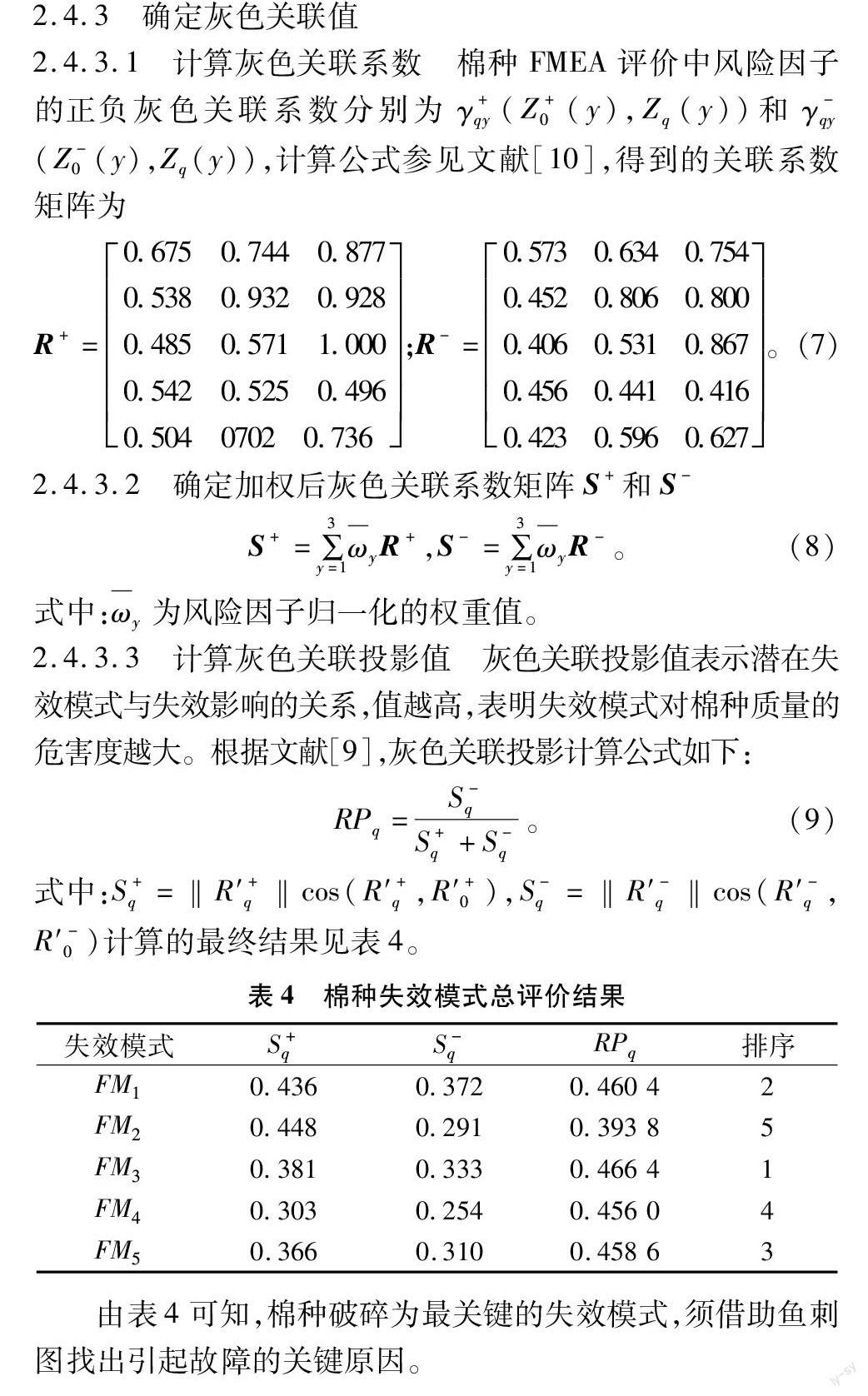

2.4.3.1 计算灰色关联系数 棉种FMEA评价中风险因子的正负灰色关联系数分别为γ+qy(Z+0(y),Zq(y))和γ-qy(Z-0(y),Zq(y)),计算公式参见文献[10],得到的关联系数矩阵为

2.4.3.2 确定加权后灰色关联系数矩阵S+和S-

S+=∑3y=1ωyR+,

S-=∑3y=1ωyR-。(8)

式中:ωy为风险因子归一化的权重值。

2.4.3.3 计算灰色关联投影值 灰色关联投影值表示潜在失效模式与失效影响的关系,值越高,表明失效模式对棉种质量的危害度越大。根据文献[9],灰色关联投影计算公式如下:

RPq=S-qS+q+S-q。(9)

式中:S+q=‖R′+q‖cos(R′+q,R′+0),S-q=‖R′-q‖cos(R′-q,R′-0)计算的最终结果见表4。

由表4可知,棉种破碎为最关键的失效模式,须借助鱼刺图找出引起故障的关键原因。

3 棉种破碎率分析

3.1 确认失效原因

采用头脑风暴法,从人、机、料、法、环、测6个方面进行分析,通过鱼刺图得出影响棉种破碎的主要因素为破损、毛籽破碎、员工质量意识不足及分选不净。

3.2 棉种破碎关键因素分析

(1)破损。在收获、脱酸、烘干、摩擦、分选工艺中,一些破籽、裸籽、不成熟籽受物理与化学作用被破损。

(2)毛籽破碎。造成毛籽破碎率高的原因之一是采棉机摩擦作用,另外是毛籽的破碎率检验不够。

(3)员工质量意识薄弱。操作人员在上岗前没有经过培训,忽视种子质量。

(4)分选不净。生产线设备与技术限制导致一些破籽不能被完全识别。

3.3 制定预防措施和对策

3.3.1 减小种子损伤 采用柔性摘锭或降低采棉机的行车速度;利用试验设计找出各设备的最优温度、工作转速与时间;关注破籽率变化,找出造成种子破碎的关键参数。

3.3.2 加强检验与培训 破籽率大的棉花不予收购,将棉花按等级分批次进行轧花,对破籽率高的批次增加分选次数;加强种子生产相关人员的质量意识与工作技能的培训;引进国外先进的色选技术与设备。

3.3.3 企业规模化与专业化 借鉴国外的成功案例,将我国竞争力较强的中小型企业合并,保留整合各自的核心竞争力[14]。

4 结论

首次提出的改进FMEA质量控制法具有以下特点:(1)FMEA法结构严谨,能够解决种子加工系统中复杂性、动态多变性、不易控制等难题。(2)利用FMEA法,根据棉种历史数据和专家打分,通过计算残酸率高、水分含量大、破籽率高、纯度合格率和发芽率低等5个故障模式的RPN值,方便快捷确定危害最大的缺陷,即棉种破碎率高。(3)对棉种故障模式采用模糊置信结构的评价方式,使评价人员工作更加简便。考虑棉种评价指标的相对重要性,对各指标赋予不同的权重,可以得到更准确的结果。(4)采用鱼骨图确定棉种破碎因素为破损、毛籽破碎、员工质量意识不足及分选不净。

(5)通过改进FMEA质量控制法的生产实践,种子质量得到很大改善,能够满足精播要求。

参考文献:

[1]刁玉鹏,麻常妍,白克热. 新疆棉花精播与种子质量升级[J]. 中国棉花,2013,40(6):12-14,17.

[2]徐寿尧,阎 安,刘锦峰. 棉种质量事故的成因及治理对策[J]. 中国棉花,2004,31(1):32-33.

[3]刘 胧,刘虎沉. 运用FMEA的产品可用性评价方法[J]. 工业工程,2010,13(3):47-50.

[4]刘 胧,王 竹,李 萍. 医疗设备使用风险分析方法的对比改进与应用[J]. 工业工程与管理,2011,16(6):133-138.

[5]Kurt L,Ozilgen S. Failure mode and effect analysis for dairy product manufacturing:practical safety improvement action plan with cases from Turkey[J]. Safety Science,2013,55 (55):195-206.

[6]Gargama H,Chaturvedi S K. Criticality assessment models for failure mode effects and criticality analysis using fuzzy logic[J]. IEEE Transactions on Reliability,2011,60(1):102-110.

[7]Pillay A,Wang J. Modified failure mode and effects analysis using approximate reasoning[J]. Reliability Engineering and System Safety,2003,79(1):69-85.

[8]劉 胧,刘虎沉,林清恋. 基于模糊证据推理和灰色关联理论的FMEA方法[J]. 模糊系统与数学,2011,25(2):71-80.

[9]Du Y X,Mo H M,Deng X Y,et al. A new method in failure mode and effects analysis based on evidential reasoning[J]. International Journal of System Assurance Engineering and Management,2014,5(1):1-10.

[10]Liu H C,You J X,Fan X J,et al. Failure mode and effects analysis using D numbers and grey relational projection method[J]. Expert Systems With Applications,2014,41(10):4670-4679.

[11]张海春,穆晓路. 棉种加工技术要点[J]. 新疆农机化,2005(3):23-24.

[12]门 峰,姬升启. 基于模糊集与灰色关联的改进FMEA方法[J]. 工业工程与管理,2008,13(2):55-59.

[13]Liu H C,Long L,Lin Q L. Fuzzy failure mode and effects analysis using fuzzy evidential reasoning and belief rule-based methodology[J]. IEEE Transactions on Reliability,2013,62(1):23-36.

[14]孔令英,刘 追. 新疆兵团棉花产业大企业集团培育研究[J]. 中国棉花,2012,39(2):12-15.