间热径向流反应器料层厚度对煤热解特性的影响

2015-08-20胡二峰武荣成张纯郭二卫付晓恒许光文

胡二峰,武荣成,张纯,郭二卫,付晓恒,许光文

(1中国矿业大学(北京)化学与环境工程学院,北京 100083;2 中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190)

引 言

低阶煤燃前通过热解提取其焦油组分是一种工艺简单、易于实现的高值化梯级利用途径。数十年来,国内外开展了大量的、以提高煤热解焦油产率和品质为目标的研究工作,分为针对煤热解特性的基础研究和以反应器为核心的多种煤热解工艺的技术开发。在基础研究方面,既包括有煤质本身对热解特性影响方面的研究,也有操作条件对热解产物分布方面的研究。如Alonso 等[1]研究了不同煤阶类型对煤热解动力学的影响,Cui 等[2-3]研究了煤粒径对热解特性的影响,Franklin 等[4]研究了煤中矿物成分和含量对热解产物分布的影响,Yang[5]研究了不同气氛下的煤热解产物分布,Chang 等[6]研究了升温速率对煤热解产物分布的影响,煤质组成和反应操作条件[7-13]的研究也表明其对煤热解产物分布均有显著影响。基于对煤热解特性的基本认识,国内外研究开发了多种煤热解工艺技术,包括利用瓷球固体热载体转炉反应器的Toscoal 煤低温热解工艺[14],利用气体热载体回转窑热解器的Encoal 工艺[15],集成内热式回转干燥炉-外热式回转热解炉的多段回转窑工艺,基于多级流化床干燥-热解反应器的COED 工艺[16-17],SJ 直立干馏炉生产兰炭与焦油工艺,以及利用热焦为固定热载体的DG 热解工艺等[18-19]。在这些由小试基础研究到技术中试或工业示范的过程中,均发现了热解产物分布与品质随反应的规模或物料量的不同而出现明显差异,特别是工艺放大后的示范过程往往存在焦油产率低、含尘高、品质差等问题,影响了煤热解技术的产业化应用。这些现象说明,从小试基础研究到中试或工业应用的热解技术放大过程中,存在着物料量的放大效应问题。由于缺乏煤热解过程中有关煤层料量对反应特性影响的研究与认识,导致了严重的后果。因此,开展反应器中径向和轴向上煤料层厚度等填充特性对煤热解过程及产物分布的影响研究对于煤热解新技术的放大应用具有重要意义。

中国科学院过程工程研究所最近研究了径向流内构件固定床反应器中煤热解的特性[20],通过利用内构件强化反应器内传质传热和调控气体流动与反应器温度场等匹配关系,显著提高了煤热解焦油的产率与品质,且热解焦油中含尘量极低,同时获得了高品位热解气,显示出了良好的应用前景。针对该反应器,也需要优化确定其煤层厚度。因此,本文进一步研究径向流反应器中煤料厚度对煤热解特性的影响规律,揭示增大煤料量但又确保热解产物收率与品质的可能性,为技术放大提供基础。

1 实验材料和方法

实验针对黑龙江依兰长焰煤,其工业分析和元素分析结果见表1,可见虽然其灰含量较高,但挥发分含量仍达到28.56%(质量)(相对干基煤),葛金分析的焦油收率8.94%(质量)。实验前将原煤破碎到5 mm 以下,装密封袋保存备用。

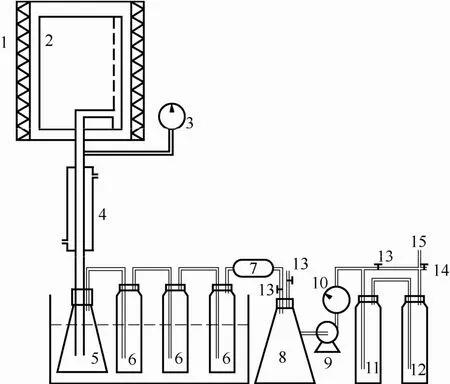

图1 实验装置示意图Fig.1 Schematic diagram of experimental apparatus

实验装置流程如图1所示,小型方形固定床反应器采用316 不锈钢材质,尺寸为120 mm×120 mm×300 mm,采用硅碳棒电炉加热。为实现在较小反应器内考察尽可能大范围的煤料层厚度的影 解气流出通道从而构成径向流反应器。通过调节反应器内集气通道位置可在45~105 mm 内调整煤层厚度,考察不同料层厚度对煤热解特性的影响。反应器的前后面仅保温,由于加热器的加热表面(150 mm×150 mm)比反应器的被加热壁大,基本可以保证对加热表面的均匀加热。

实验前先将热解气的冷却、吸收等后处理系统连接好并检查气密性,然后将装好煤料的反应器放入电炉中并与热解气冷却、吸收系统相连。电炉通电升温并开始计时,煤热解产生的气相产物经集气通道从反应器底部出来,经过冷凝器冷却后收集到大部分焦油和水,而煤气中的轻焦油由浸在冰水浴中的丙酮瓶吸收。热解煤气经过湿式流量计计量,并每隔10 min 取气样分析气体组成。前期研究表明,实验用依兰煤热解温度达到500℃时已无焦油产出,因此,本实验以反应器靠近中心集气腔的煤料升到500℃为反应完成时间,电炉断电,冷却,倒出半焦称重。冷凝瓶中收集到的焦油和水用倾倒法分出水并分别计量。反应器出口管路、冷凝器及冷凝瓶用丙酮清洗,得到的液体经过滤后与丙酮吸收瓶中溶液合并,用减压旋转蒸发器蒸出溶剂,得到的油品与之前冷凝瓶中的焦油合并称重、加甲苯进行共沸分水处理,根据分出的水量计算无水焦油产量,并合并计算总产水量。

实验中,热解气样通过Agilent Micro-3000 微型气相色谱检测其中的各组分摩尔含量(主要检测H2、CH4、CO、CO2、C2H4、C2H6、C3H6、C3H8等)。焦油脱水脱溶剂丙酮后通过Agilent 7890 AGC 模拟蒸馏分析其组分馏程。本文定义煤焦油中沸点低于360℃的组分为轻组分,高于360℃的组分为重质组分,通过上海昌吉XRY-1B 氧弹热量仪测量半焦热值。除非特别指明,所有收率指相对干基煤的质量。

2 实验结果与讨论

2.1 煤料升温特性

表1 实验用煤的工业分析和元素分析Table 1 Proximate and ultimate analysis of coal used in experiments

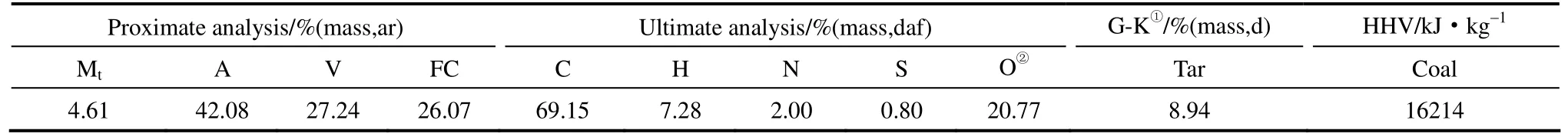

图2 内部煤料升温曲线Fig.2 Heating curve of coal in reactor

响,采用反应器一侧加热而其相对的另一侧设置热煤升温速率对热解产物分布,特别是对焦油产 率影响显著。本文实验测得不同料层厚度反应器中煤料层温度最低处(距加热壁最远、贴近集气通道的煤料,定义为内部煤料)升温曲线,如图2所示。

从图中可以看出,各厚度条件下煤料均可较快达到100℃,然后,随煤层厚度的增加,煤料完成脱水时间(超过100℃时的拐点)以及达到500℃的结束反应时间都相应增加了,但时间差异有所不同。相对于其他料厚,45 mm 厚度时内部煤的脱水恒温段显著短些,完成脱水总计35 min,恒温段只有10 min,而且达到反应终温也明显更快,总计105 min完成反应。当料层厚度由45 mm 增到60 mm 时,恒温脱水段明显增加了23 min。而在60~105 mm厚度区间,内部煤料随着料厚增加,其脱水时间相应增加幅度变小(厚度每增加15 mm,100℃恒温脱水时间延长约10 min,但由90 mm 增到105 mm时差别要小些),达到反应终温时间随着料层变厚其增加幅度也呈变小趋势,60 mm、75 mm、90 mm和105 mm 厚时完成反应时间分别为123 min、152 min、170 min 和188 min。更直观的比较是,当煤料厚度由45 mm 增加到90 mm,即增加了1 倍时,完成反应时间只由105 min 增加到170 min,远没达到时间增倍,由此可推知,料层厚度增加后有利于提高反应器的体积处理效率。产生上述升温特性的原因是,径向流反应器中的传热方式不仅包括固料间的热传导和辐射,还有明显气-固间的传热,即:在热解气由高温区横向穿过低温料层流向集气通道过程中其所携带热量会逐渐传递给低温煤料,特别是煤升温、热解过程中产生一定量水蒸气,穿过低温煤料时放出大量自身携带的热量,使得各料层厚度条件下的煤料均可在较短时间内升温至100℃。但料层越厚,反应器内煤量越多,导致煤所含的总水量就越多,最终在100℃脱水阶段所需热量越多,因此料层越厚的反应器脱水时间越长,表现为各料厚条件下升温至100℃均较快,但脱水时间差异较大。此后,干燥的煤料及煤热解产生的半焦与热解气的传热和升温特性也在不断变化。可见,径向流反应器中传热方式多样,而且升温热解过程中固料组成在变、热解气组成及产生量也在变,总的传热速率也就随之不断变化,由此导致了不同厚度煤料的上述升温特性。

2.2 热解产物分布

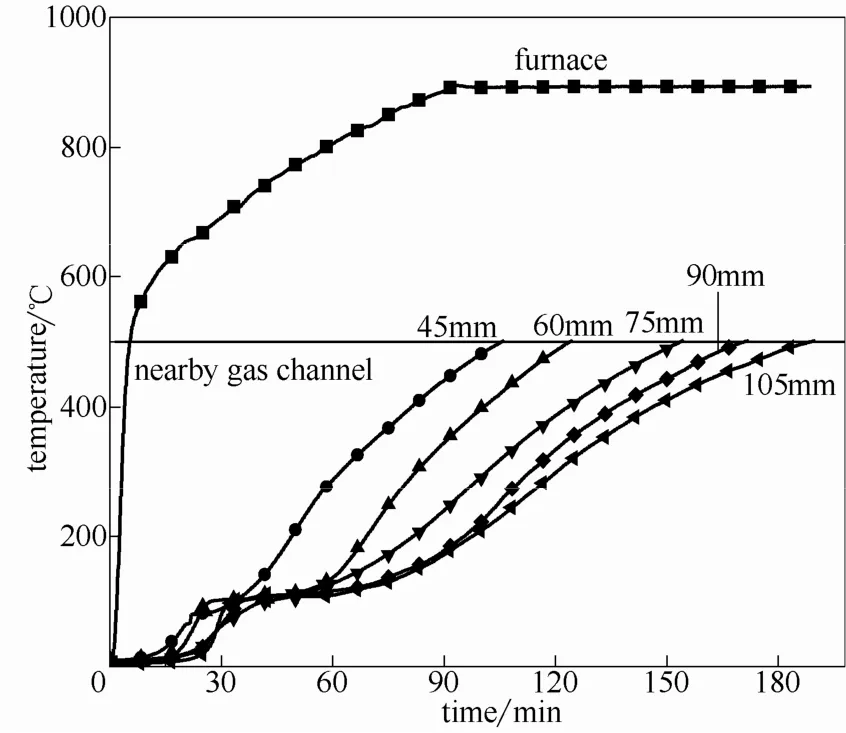

不同厚度条件下,反应器内煤料热解反应产物分布如图3所示。可以看出,焦油产率随煤料厚度的增加而降低,但下降幅度呈减缓趋势,热解气和水的产率则随厚度的增加而增加。例如,当煤料厚度从45 mm 增到60 mm 时,焦油产率由7.17%快速下降到6.68%,厚度进一步增加到75 mm、90 mm和105 mm 时,焦油产率分别下降到6.50%、6.37%和6.26%。即厚度从45 mm 增加到105 mm 使焦油产率下降了12.70%,而同时气体产物产率由5.91% 增加到7.90%,大幅上升了27.20%,热解水产率由6.96%增加到8.85%,相对提高了33.70%,半焦产率则由79.96%下降到76.99%,相对下降了3.70%。

图3 煤层厚度对热解产物分布的影响Fig.3 Effect of coal bed thickness on yields of pyrolysis products

煤料升温速率的差异及焦油组分发生二次裂解程度的不同是导致上述结果的主要原因。由不同料厚条件下的煤料升温特性可知,料层越厚其内部煤的升温速率越慢,这会使焦油产率降低。而煤热解时产生的含焦油组分的热解气从高温区向低温区流动过程中,根据焦油组分沸点的不同,较重组分会逐渐在较低温煤料上冷凝。随着反应器内升温热解进程,低温煤料温度逐渐升高,被冷凝截留的较重焦油组分又重新蒸发和裂解为轻质油组分和H2O、H2、CH4等小分子气态产物逸出,同时也会发生部分聚合、焦化而沉积下来,导致焦油量下降、水和气体产物上升,并且煤料越厚这些效果越明显。但各厚度煤料均可较快升温到100℃,使得一部分轻焦油组分较容易以气态或气溶胶形式穿过料层逸出,使料厚对焦油的冷凝截留作用有所减弱,加之随着煤料厚度增加到一定程度,内部煤的升温速率差异在缩小,升温速率不同导致的焦油生成量的差异也在缩小,因而总的结果是,焦油产率随煤料厚度的增加而降低,但下降幅度呈减缓趋势。半焦产率随煤料厚度增加而降低是因为,煤料越厚则加热反应时间越长,更多的煤被加热到高温产气阶段,固体产率就降低了。

2.3 热解油气特性分析

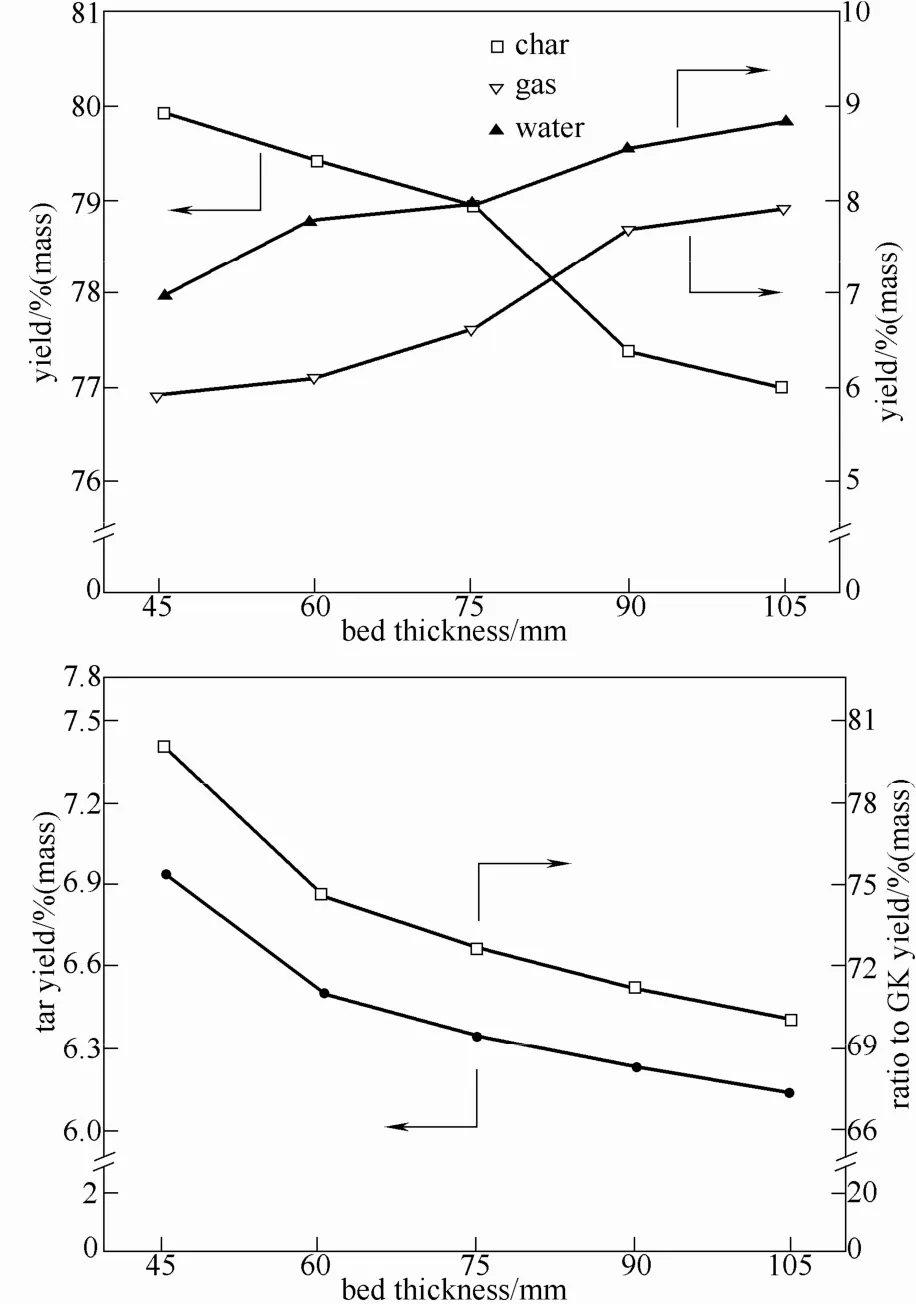

图4 煤层厚度对轻焦油产率的影响Fig.4 Effect of coal bed thickness on yield of light tar

图4表明了热解焦油中360℃以下轻焦油组分含量与料层厚度间的关系。可见,随径向流反应器中煤料厚度的增加,焦油中轻焦油含量也相应有所提高。在其他条件相同情况下,煤料厚度从45 mm 增加到105 mm 时,焦油中轻焦油含量由67.0%增 加到72.7%。根据此前研究结果,径向流反应器的焦油产率及其中轻组分含量均高于常规的轴向流反应器,本文研究则表明,径向流反应器中煤料厚度的增加会使焦油产率下降但其中轻焦油组分含量会有所提高,这些都缘于焦油重组分在径向反应器内的产生-冷凝-裂解过程,因此,对于需要同时考虑焦油产率与品质的煤热解工艺,应优选径向流反应器,并在其设计中充分考虑料层厚度的影响。

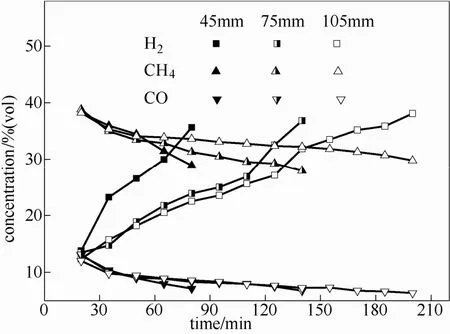

图5对比了径向流反应器中不同煤料厚度条件下热解气中主成分H2、CH4和CO 浓度随反应时间的变化情况。可见,不同煤料厚度条件下,H2浓度均随反应时间的延长而增加,对于CH4和CO,其浓度随反应时间均呈下降趋势;煤料厚度的影响主要体现在,各反应时间段所生成的热解气组成不同,直至终止反应时热解气组成却相近了。例如,对热解气中H2、CH4和CO 浓度的变化速率上,料层越厚,气体组成变化越缓慢,但反应终止时,最终H2浓度变化不大,煤料厚度由45 mm 增加到105 mm时,H2浓度只由36.4%略微增加到38.1%,而不同料层厚度下生成的CH4浓度也很接近,均在30%左右,同样,CO 浓度也差别不大,均在7%左右。

图5 不同煤层厚度热解的热解气中H2、CH4 和 CO 浓度变化Fig.5 Variation of H2,CH4 and CO in gas composition for pyrolysis with different coal bed thicknesses

将不同厚度煤料热解所得气体产物各自汇集、计算其平均组成情况,结果见图6。可见,随着料层厚度的增加,气体产物中各组分的含量也相应变化:H2含量逐渐增多,由45 mm 料厚时的28.5%增加到105 mm 料厚时的40%左右;而CH4含量逐渐减少,由45 mm 料厚时的36%减少到105 mm 料厚时的27.5%;CO 和CO2浓度波动较小且无明显规律。导致上述结果的主要原因是:根据已知研究结果[22],煤热解温度越高、时间越长,则因烃类裂解生成的H2越多而CH4及C2+C3越少。当料层越厚,煤加热反应时间越长,有更多煤料较长时间在高温区反应,因而会产生较多的H2,而 CH4和C2+C3含量有所减少。在惰性气氛下基本无煤气化反应时,CO 生成量一般随温度变化不大;而CO2主要来自于煤中羧基分解和无机碳酸盐分解,前者分解温度较低而后者需较高温度分解,但潜在可生成的CO2量是一定的,当低灰煤热解时,CO2主要来自煤炭,随温度的升高、反应时间的延长,生成的热解气总量会增加,导致CO2占比下降;当高灰煤热解时,除了煤,伴生的无机盐也会高温释放相当量的CO2,因此,高温、长时间热解条件下CO2生成量会保持一定比例。本文实验用煤的灰含量高达42.2%,来自于无机盐分解产生的CO2量较多,因此,随煤料层厚度的增加、高温下反应时间的延长,煤中羧基分解产生的CO2量逐渐减少而无机碳酸盐分解产生的CO2量在增加,总体上CO2变化并不十分明显。

图6 煤层厚度对热解气组成的影响Fig.6 Effect of coal bed thickness on pyrolysis gas composition

图7 热解气体热值随煤层厚度的变化Fig.7 Variation of calorific value of pyrolysis gas with coal bed thickness

径向流反应器内煤热解所得气体产物由于富氢富甲烷并含一定量C2、C3烃类而热值较高,HHV 在20649~24348 kJ·m-3之间,且随着煤料厚度的增加呈下降趋势(图7),与煤气中CH4含量变化一致。

2.4 半焦特性分析

径向流反应器内温度场分布严重不均但有规律,即径向上由外向内温度逐渐降低,导致反应器内不同位置煤热解程度也会随之由深变浅,产生的半焦的特性也会受其影响。本文分别研究了不同煤料厚度条件下,同一水平高度位置上最高温度区、中间区和最低温度区的半焦热值以及90 mm 料厚时中间区不同高度位置半焦的热值,结果见图8和图9。可见,各煤料厚度条件下由高温区、中温区再到低温区的半焦热值均呈现出逐渐升高趋势,其范围由12540~13749 kJ·kg-1升到13585~14212 kJ·kg-1、再到14630~15048 kJ·kg-1;但随料层厚度增加,对应温度区域半焦热值是降低的,温度越高、差异越明显,并且与原煤相比,热值均有所降低。相对原煤热值16214 kJ·kg-1,料层厚度分别为45、60、75、90 和105 mm 时所得高温区半焦的热值分别为15904、13083、13242、13384 和13869 kJ·kg-1,低温区半焦热值分别为14805、14935、14972、14993 和15056 kJ·kg-1。半焦热值在反应器内的这种空间分布特性说明了反应器在径向上温度场由高到低的分布特征,并且煤料越厚,则高温区越多、反应时间越长、挥发分损失就越多,导致半焦热值越低。

图8 径向上不同位置半焦的热值变化Fig.8 Calorific values of char at different radial positions

图9 轴向不同位置半焦热值的变化Fig.9 Calorific values of char at different axial locations

图9显示,沿平行于加热面的煤料层的上、中、下部位的半焦热值相近,均约为14212 kJ·kg-1,说明在同一垂直平面上煤料热解程度相近,即温度 也相近。结合径向上半焦热值分布规律,间接证明了反应器内热解气从高温端向低温端流动较为均匀,使得总的传热速率较为均匀,形成较为均匀的温度梯度分布,因此在径向上的煤料热解程度逐渐减弱,而与加热壁等距的垂直面上的煤料热解程度则相近。这种温度场和流场分布特性也是该反应器能够获得较高煤热解焦油收率的主要原因。

3 结 论

本文研究单侧加热、对侧收集热解产品、其他两侧面保温的径向流反应器中煤料层厚度对煤料升温特性、热解产物分布及特性的影响,获得的主要结论如下。

(1)该径向流反应器内由于热解气由高温物料区携带热量沿径向流向低温物料区,提高了传热效率,使得不同厚度条件下的煤料层均能较快升温到100℃,而完成脱水时间及热解所需反应时间差异较大,煤料层越厚,脱水及热解反应时间越长,但随着煤料层厚度的增大,这种差异逐渐减小,使得料层较厚的反应器具有较高的单位体积处理效率。

(2)焦油和半焦产率随煤料层厚度的增加而降低,但焦油中360℃以下轻焦油组分含量呈增加趋势。同时,热解水和气的产率随厚度的增加而增加,气体平均组成中的H2含量随煤料厚度增加逐渐升高,CH4含量则呈下降之势,其他组分含量变化不大,导致平均气体热值逐渐降低。

(3)半焦热值在径向流反应器内的空间分布特性是:在径向上,由高温区到低温区的半焦热值均呈升高趋势,而随着料层厚度增加,相同温度区的半焦热值呈降低趋势;在轴向上,不同高度但相同径向位置的半焦热值基本相同,并且与原煤相比其热值均显著降低。这也间接验证了该反应器中煤热解的气相产物沿径向较均匀地流动和分布。

[1]Alonso M J G,Alvarez D,Borrego A G,et al.Systematic effects of coal rank and type on the kinetics of coal pyrolysis [J].Energy & Fuels,2001,15(2):413-428

[2]Cui L,Lin W,Yao J.Influences of temperature and coal particle size on the flash pyrolysis of coal in a fast-entrained bed [J].Chemical Research in Chinese Universities,2006,22(1):103-110

[3]Zhu W,Song W,Lin W.Effect of the coal particle size on pyrolysis and char reactivity for two types of coal and demineralized coal [J].Energy & Fuels,2008,22(4):2482-2487

[4]Franklin H D,Peters W A,Howard J B.Mineral matter effects on the rapid pyrolysis and hydropyrolysis of a bituminous coal(1):Effects on yields of char,tar and light gaseous volatiles [J].Fuel,1982,61(2):155-160

[5]Yang Huimin.Effects of reaction atmospheres on the formation of gaseous products during coal pyrolysis [J].Journal of Taiyuan University of technology,2010,41(4):338-341

[6]Chang Na.Study on the effects of heating rate and temperature to coal pyrolysis [J].Coal Conversions,2012,35(3):1-5

[7]Roy C,de Caumia B,Kalkreuth W.Vacuum pyrolysis of Prince Mine coal,Nova Scotia,Canada [J].Fuel,1985,64(12):1662-1666

[8]Zhou Junhu(周俊虎),Ping Chuanjuan(平传娟),Yang Weijuan(杨卫娟),et al.Experimental study on the pyrolysis characteristic of coal blends using TGA-FTIR [J].Chemistry and Technology(燃料化学学报),2004,32(6):658-662

[9]Hirajima T,Chan E W,Whiteway S G.Vacuum and atmospheric pressure TGA on an eastern Canadian coal [J].Fuel,1986,65(6):844-848

[10]Porada S.The influence of elevated pressure on the kinetics of evolution of selected gaseous products during coal pyrolysis [J].Fuel,2004,83(7/8):1071-1078

[11]Li C Z,Bartle K D,Kandiyoti R.Vacuum pyrolysis of maceral concentrates in a wire-mesh reactor [J].Fuel,1993,72(11):1459-1468

[12]Sun Q L,Li W,Chen H K,et al.The variation of structural characteristics of macerals during pyrolysis [J].Fuel,2003,82(6):669-676

[13]Zhu Zibin(朱子彬),Wang Xinrong(王欣荣),Ma Zhihua(马智华),et al.Study on flash hydropyrolysis of bituminous coal effect of atmospheres [J].Chemistry and Technology(燃料化学学报),1996,24(5):411-415

[14]Atwood M T,Schulman B L.The TOSCOAL process-pyrolysis of western coals and lignites for char and oil production [J].Preprints of Papers American Chemical Society Division of Fuel Chemical,1977,22:233-252

[15]Shamsi A,Shadle L J,Seshadri K S.Study of low-temperature oxidation of buckskin subbituminous coal and derived chars produced in ENCOAL process [J].Fuel Process Technology,2004,86(3):275-292

[16]Eddinger R,Jones J,Blanc F.Development of the COED process [J].Chem.Eng.Prog.,1968,64(10):33-38

[17]Strom A,Eddinger R.COED plant for coal conversion [J].Chem.Eng.Prog.,1971,67(3):75-80

[18]Li Q,Li R,Ma Z,Chen J.New progress of the U.S.LFC technology of low rank coal upgrading with cogeneration of coal liquids [J].China Min.Mag.,2010,12(2):82-87

[19]Zhang J,Wu R,Zhang G,Yu J,Yao C,Wang Y,Gao S,Xu G.Technical review on thermochemical conversion based on decoupling for solid carbonaceous fuels [J].Energy & Fuels,2013,27(4):1951-1966

[20]Zhang Chun.Coal pyrolysis for high-quality tar in fixed bed pyrolyzer enhanced with internals [J].Energy & Fuels,2014,28(1):236-244

[21]Li Hongjuan.Impact of internals on oil shale pyrolysis in fixed bed reactor [J].Scientia Sinica Chimica,2014,3(1):395-402

[22]Wang Peng(王鹏),Wen Fang(文芳),Bu Xuepeng(步学朋),et al.Study on the pyrolysis characteristics of coal [J].Coal Conversion(煤炭转化),2005,28(1):8-13