7A04预拉伸厚板暗灰色条纹的分析

2015-08-20王美琪梁晓宁李晓波

王美琪,梁晓宁,李晓波

(东北轻合金有限公司,哈尔滨150060)

7A04 45mm预拉伸厚板在常规生产检验中发现一种现象:无论低倍试样的各个可见面上,在板材边部与中心之间都存在着几条近似相互平行、颜色比板材其它部位略深的暗灰色条纹,其贯穿于整个试样。此现象在之前的组织检验中从没有出现过,暗灰色条纹的性质、产生原因,是否判断为缺陷,对产品性能的影响,出现后如何处理都是需要研究解决的问题。本试验的目的就是通过对7A04 45mm预拉伸厚板存在暗灰色条纹部位进行一系列试验,以确定暗灰色条纹的性质和产生原因、确定暗灰色条纹对性能的影响程度,并提出对暗灰色条纹的处理建议。

1 试验方案

1.1 试验用料

选择带有暗灰色条纹的7A04 45mm预拉伸厚板作为试验用料。

1.2 试验内容

1.2.1 宏观组织观察

通过低倍组织观察暗灰色条纹的分布部位和形貌特征。

通过断口组织检查灰色条纹处的金属与正常部位的金属是否存在差异。

1.2.2 显微组织观察

采用金相显微镜对存在暗灰色条纹部位及其周围的显微组织进行观察,确定暗灰色条纹的显微组织特征,尤其是观察暗灰色条纹内部及其与正常部位的连接处的金属连续处。

1.2.3 机械性能测定

对灰色条纹处和正常部位机械性能进行对比试样,根据性能结果确定暗灰色条纹对性能的影响程度。

1.2.4 阳极氧化试验

对存在暗灰色条纹的试样进行阳极氧化处理,观察经过阳极化处理后暗灰色条纹处和正常部位表面颜色的差异程度。

2 试验观察与结果

2.1 宏观组织观察

2.1.1 低倍组织观察

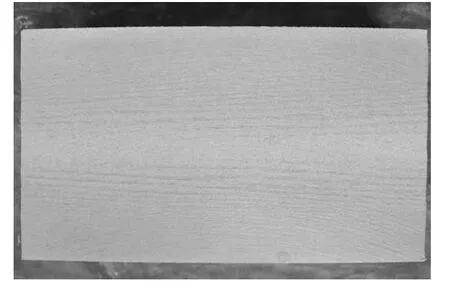

存在暗灰色条纹的7A04 45mm预拉伸板经NaOH水溶液浸蚀后的低倍试样组织如图1所示。

图1 7A04预拉伸厚板暗灰色条纹试样的低倍组织

从图1中可以看出,7A04预拉伸厚板上的暗灰色条纹位于板材边部与中心之间的部位,是由几条近似平行的暗灰色条纹组成与基体明暗相间的条纹带,并且条纹带分别位于板材中心的两侧,具有一定的对称性。无论是在板材暗灰色条纹区域还是其他部位均未发现非金属夹杂、初晶偏析和裂纹等缺陷。

2.1.2 断口组织观察

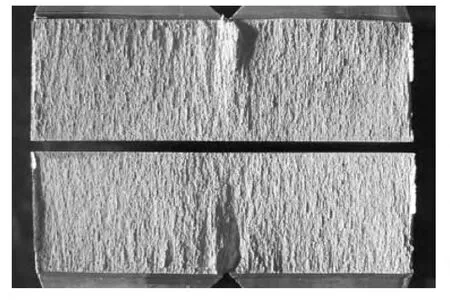

将7A04预拉伸厚板存在暗灰色条纹的低倍试样沿板材纵向横截面方向劈断,图2为劈断后的断口组织。

图2 7A04预拉伸厚板暗灰色条纹试样的断口组织

从图2中可以看出,在两个相互匹配的断口上,颜色一致,组织致密,存在着许多长度不超过3mm略微突出于周围组织的小薄片,其中暗灰色条纹带的区域内的小薄片数量比其他部位相对多一些,并且无论是板材暗灰色条纹区域还是其他部位均未发现氧化膜等缺陷。

2.2 显微组织观察

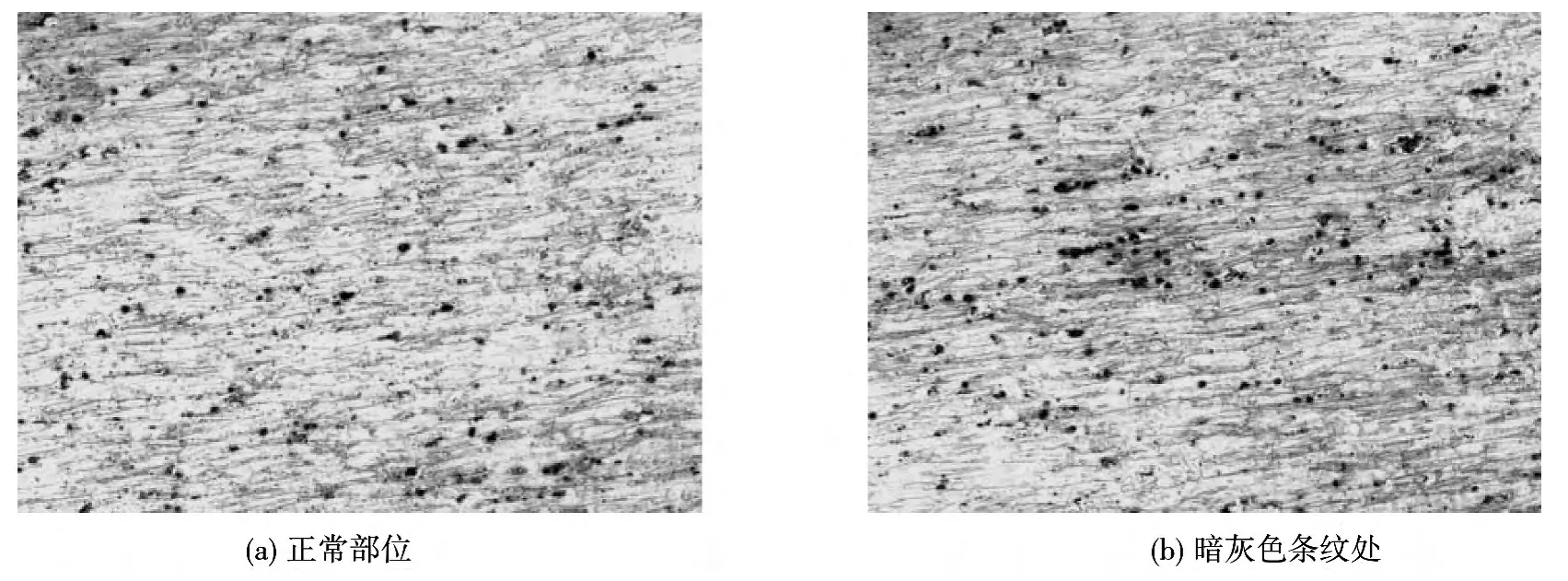

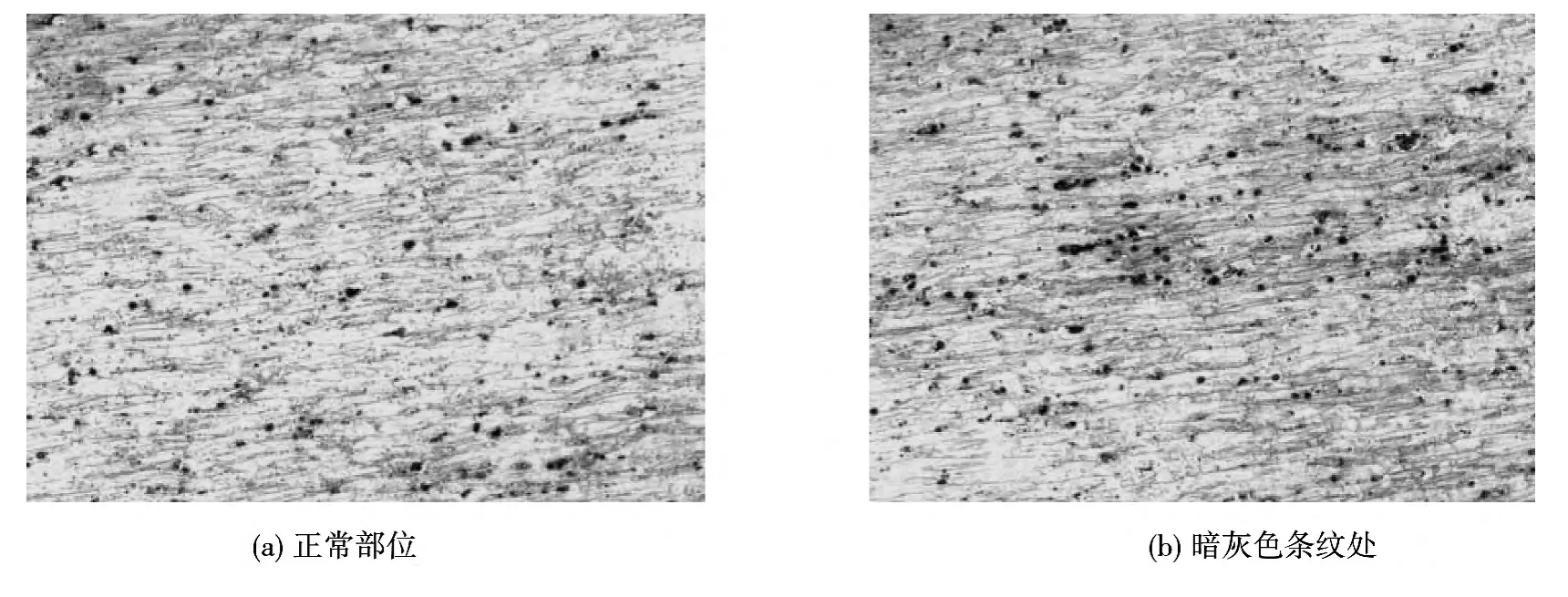

图3为7A04预拉伸厚板暗灰色条纹带放大50倍时的显微组织,图4为暗灰色条纹处与正常部位放大100倍时的显微组织。

图3 7A04预拉伸厚板暗灰色条纹处的显微组织×50

从图3中可以看出,无论是未浸蚀的试样还是已浸蚀的试样都显现出暗灰色条纹实质上就是该处的化合物相对于它部位的化合物多,形成了一段近似平行于板材表面的化合物带,且化合物带之间相隔一段距离,这就与低倍组织观察到的“明暗相间的条纹带”相吻合。从图4中可以看出,暗灰色条纹处的化合物尺寸与正常部位的化合物尺寸没有区别,晶粒的大小与形状也没有区别。值得指出的是暗灰色条纹内部及其暗灰色条纹与正常部位相接处的金属都具有完好的连续性。

图4 7A04预拉伸厚板暗灰色条纹处与正常部位的横向显微组织(已浸蚀)×100

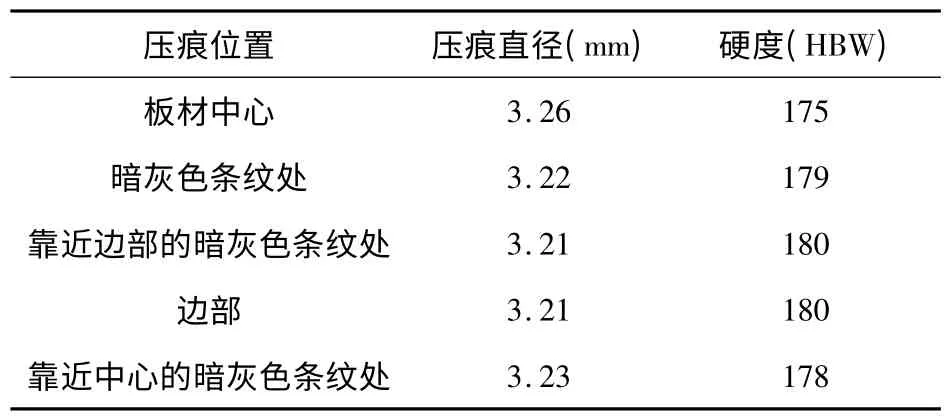

2.3 机械性能测定

由于暗灰色条纹带的宽带较窄,我们只能通过测定暗灰色条纹处和正常部位的硬度值来间接考查暗灰色条纹对性能的影响程度。表1是压球直径为10mm、载荷为1500kN时的硬度值。

表1 7A04预拉伸厚板暗灰色条纹处与正常部位的硬度值

从表1可以看出,7A04预拉伸厚板暗灰色条纹处的硬度值与正常部位的硬度值之间差距极小,其各个位置的硬度值符合板材横截面上硬度的分布规律,与其他批次7A04板材的硬度值没有明显的差别。

2.4 阳极氧化试验

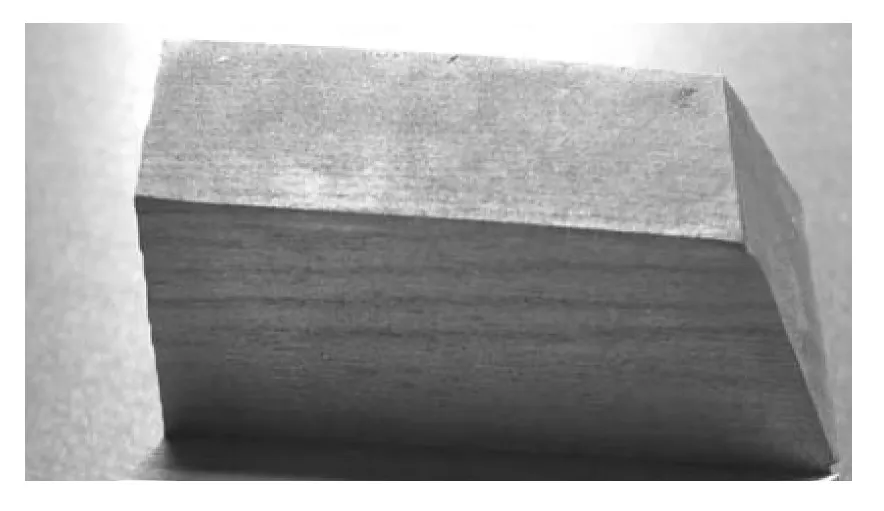

7A04预拉伸厚板经过阳极氧化处理后的组织特征见图5所示。

从图7中可以看出,经过阳极氧化处理后,7A04预拉伸厚板存在的与基体明暗相间的暗灰色条纹带更加清晰可辨,说明阳极氧化不能掩盖暗灰色条纹,只会更加突出它的组织特征。

3 分析与讨论

从上述的试验与观察结果可以看出,7A04 45mm预拉伸厚板所存在的暗灰色条纹是由于该处的化合物数量较其它部位多,从而在低倍浸蚀后呈现出较深的颜色。

图5 7A04预拉伸厚板暗灰色条纹处阳极氧化后的组织形貌

众所周知,铝合金板材是由方铸锭轧制而成,而铸锭的结晶是在晶核的基础上以树枝状晶方式生长起来的。结晶时,先在晶核上生长出相互垂直一次晶轴,然后在一次晶轴上依次生长出相互平行的二、三晶轴。在结晶的过程中,晶体的树枝状骨架所占据的空间逐渐扩张,直到两相邻晶体的树枝状骨架相碰后,骨架才停止扩张。在骨架扩张的同时和扩张之后,一方面在骨架中不断长出多次晶轴,另一方面,各晶轴也逐渐加粗,直至两相邻晶轴相遇为止,之间的空隙就由最后结晶的低熔点共晶相来充填。这些共晶组织分布在树枝状晶体的枝杈和晶粒的边界上,由于它们往往是以离异共晶形式存在,共晶中的α(Al)与α(Al)基体连接起来,使得组成共晶的化合物被孤立的显现出来,在金相观察下形成网格是α(Al),网络是由共晶组成的“枝晶网状组织”,也就是说铝合金铸锭是由α(Al)基体和化合物组成。在热轧过程中,金属沿变形方向流动,经过均匀化热处理后残存的枝晶网络处的化合物破碎、并随着变形方向平展伸长,成行的排列起来,变形量越大成行排列的趋势越明显,形成相互平行的化合物条带。

7A04 45mm预拉伸厚板的生产工艺流程为:铸锭——均匀化热处理——加热——热轧——切边、拉伸——辊底炉淬火——拉伸——人工时效——取样——包装。

根据生产工艺流程并结合暗灰色条纹的显微组织特征分析,导致化合物数量多的因素是铸锭的原始组织遗传和板材热轧过程中的不均匀变形。我们知道在实际生产过程中,铸锭的结晶是将铝熔体直接注入外壁用水冷却的结晶器中,铝液受到结晶器外壁的冷却作用而进行凝固而形成一层坚固的外壳,在随后脱离结晶器后,立刻受到结晶器下缘强烈的冷却水作用,从而使得金属的结晶是由外向内逐层向中心扩展,直至实现完全结晶的全过程。并且铸锭的逐层结晶这种方式在供流方式、冷却速度、铸造工艺不稳定时就容易造成枝晶间距大小和枝晶网络厚薄不均的现象,从而引起不同层面化合物多少的区别。而在热轧过程中,除了中性面和刚端区外,沿着板锭高向的各层金属流动速度是不一样的,因而必然引起变形的不均匀性,从而导致板材在高度方向上化合物的破碎程度不一样。在随后的固溶热处理过程中,细而小的化合物较之粗大的化合物更容易固溶入基体中,造成变形量大的部位化合物比较少、而变形量小的部位化合物比较多的现象。通过上面的组织观察,7A04 45mm预拉伸厚板存在暗灰色条纹应该是铸锭的原始组织遗传,这是因为如果是铸锭组织均匀,而是板材轧制工艺不当造成的,那么存在暗灰色条纹的部位应该是变形量相对较小,这样此出化合物的破碎程度就小,固溶热处理后固溶到α(Al)基体中的合金元素含量随之减少,对于7A04这种主要通过时效强化的合金,相当于降低了合金元素的过饱和度,势必减低合金强度,但是如此与试验结果相饽。反之则成立。

4 结论

(1)7A04 45mm预拉伸厚板暗灰色条纹的实质就是该处的化合物数量多于其它部位化合物的数量。

(2)暗灰色条纹的存在对7A04 45mm预拉伸厚板的机械性能没有影响,但是影响板材加工件的外观质量。

(3)暗灰色条纹是由于7A04铸锭组织存在不均匀性造成的。