环轧机及其电气控制综述

2015-08-20李国斌

白 洁,李国斌

(东北轻合金有限公司,哈尔滨150060)

传统的用自由锻机锻压环件生产铝合金环件的生产工艺,由于受锻压机械能力的限制,只能加工直径3m以下的环件。随着国防及航空航天事业的发展,我国对直径3m以上的铝合金环件的需求越来越大。为此,东轻公司自行设计研制了加工直径可达5m铝合金环件的专用设备——环轧机。

1 环轧机轧制原理

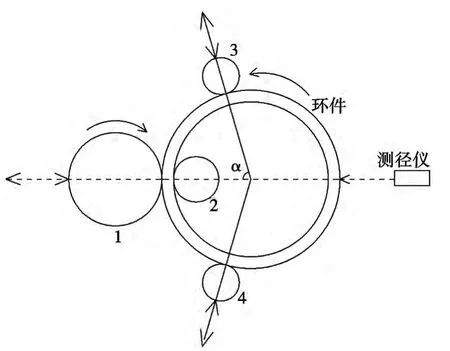

环轧机轧制原理,如图1主要由4个辊完成轧制:辊1为主轧辊、辊2为芯辊、辊3辊4为左右定心辊。图示中标出了各辊及环件的位置及运动方式。其中主轧辊为主动辊,其他辊为被动辊,由环件旋转带动其转动。主轧辊在旋转的同时,还在该辊与位置不动的芯辊圆心连线的方向上运动,即压下运动,两辊间的辊缝决定了环件的壁厚。当主轧辊以适当的转速和移动速度向芯辊靠近时,在两辊间的环件上产生轧制力,并使环件转动。当轧制力满足环件的锻透条件时,环件在与主轧辊接触点切线方向上延伸,使环件直径增大。左右定心辊的作用为保持轧制过程的平稳及环件的圆度。

图1 环轧机轧制原理图

轧制一般分为以下几个过程:

(1)初轧阶段:此阶段以小的压下量和移动速度进行轧制,对坯料表面进行平整,为快速轧制做好准备。

(2)连续轧制阶段:根据不同环件的生产工艺要求,调整轧辊转速和压下速度,实现快速连续轧制。

(3)整形阶段:当环件尺寸即将达到要求尺寸时,减少压下量直至停止压下,进行整形轧制,对环件进行最终规圆整形。

2 各辊的驱动和轧制控制的主要参量

2.1 各辊的驱动

由于铝合金环件的规格尺寸、合金成分、温度等不同,因此各种环件以及每个环件轧制的各阶段的各辊运行参数也不相同。要求各辊运行能够平滑调速,运行过程平稳。为此上述各辊的驱动均采用Z4系列直流电动机来完成。通过机械变速装置使各辊速度调速范围及输出功率达到环件轧制的要求。各直流电动机主要参数如下表:

表1 硼铁成份

2.2 轧制控制主要参量关系

环轧机在轧制过程中要对如下主要参数实施控制和检测:

(1)各辊的运行速度:主轧辊的转速和压下速度决定了环件轧制力和轧制速度;左右定心辊的移动需适时跟踪环件直径的变化。

(2)轧制中各辊的位置:由于芯辊的位置不动,主轧辊的位置决定了环件的壁厚。在满足锻透条件下壁厚的变化决定了环件直径的变化。左右定心辊的位置决定了轧制过程的稳定和环件的圆度。

(3)各辊的压力:为保证设备安全运行和生产合格产品,各辊均设置了压力检测装置,当辊与环件间压力达到设备能力或产品生产工艺允许值时,将自动调整各相关运行辊的速度。

3 电控系统概述

3.1 主要电控部件及其作用

(1)PLC:该系统是较为复杂的电控系统,不仅要对上述各直流电动机实施控制,还要根据设备运转需要对如芯辊升降,夹紧松开,润滑油泵等其他电动机、电磁阀等设备实施控制。为此选用西门子S7-300系列PLC作为控制核心,完成对各电动机、电磁阀等设备的控制。模块化结构的S7-300系列PLC产品具有高性能的中央处理器和种类繁多的功能模块,具有强大快速的数据运算和信息处理能力及通讯能力,可以非常方便灵活的组成用来完成各种不同控制要求的电控系统,具有体积小,便于组态,运行稳定可靠的特点。

本系统主要配置:

CPU315-2DP:用于数据运算和信息处理。

SM321:用于各种按钮,转换开关,行程开关等信号的输入。

SM322:用于输出各种阀、接触器等控制信号。

(2)直流调速器:环件的轧制质量取决于各直流电动机的运转质量。为此选用ABB公司的直流调速器DCS500系列,对各直流电动机实施驱动控制。它是一种内含80186EM微处理器CPU和应用专用集成电路ASIC控制的,双闭环数字化直流调速装置,具有强大的信息处理监控和通讯功能,可通过丰富的软件功能块的选择和设置,方便地实现用户的控制要求,具有性能可靠,运行稳定的特点。该系统直流电动机的驱动控制均采用DCS502B调速器,各调速器均通过适配器NPBA-12与PROFIBOS-DP总线连接。其中,用于主轧辊驱动的两台直流调速器进行了功率扩展,并且构成了主从方式的控制系统。

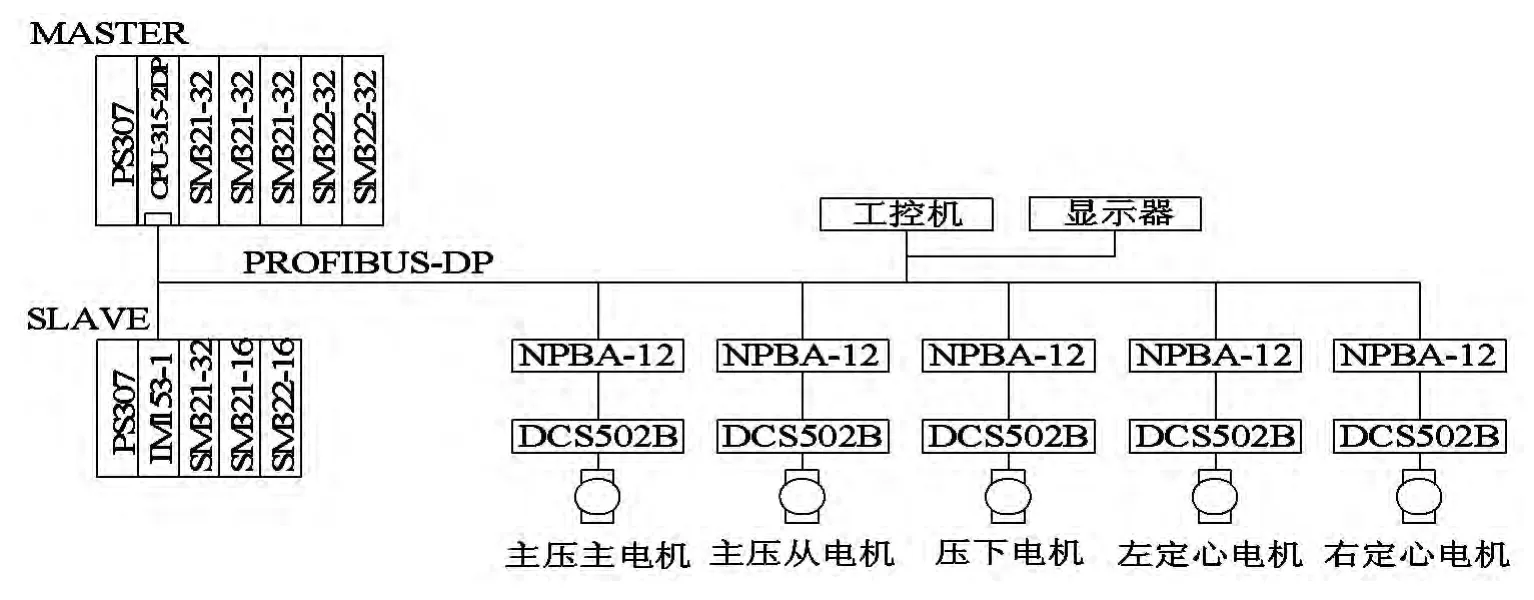

图2 环轧机电控系统结构框图

(3)计算机:用于输入和显示各种轧制控制参数和曲线,比如:输入各直流电机的速度给定,显示各电机电流、转速、各辊位置、环件直径等,实现人机信息的交换。

(4)轧制过程中各直流电动机的转速,各辊的位置是重要的控制参数,检测需准确可靠,故选用每转1 024脉冲倍加福增量型旋转编码器,实现对各直流电动机的转速和由其驱动的辊的位置的检测。

(5)压力检测采用冶自欧博CH-V型轧制力检测仪,以确保轧制过程安全稳定。

(6)环件直径检测:采用激光测距仪,测距范围0~5m。

3.2 电控系统组成

(1)电控系统结构概况

电控系统结构框图见图2。

由S7-300PLC为核心,组成了环轧机的电控系统,由PROFIBUS-DP现场总线,完成PLC、计算机及各直流调速器间的数据通讯,系统主要数学模型运算和各种信息的处理均在PLC中进行。其中主站MASTER用于系统控制,安装在控制柜中,从站SLAVE用于各按钮、转换开关信号的输入和运行状态指示安装在操纵台内。PLC对由输入模块SM321和计算机等取得的条件信息,经运算处理,通过SM322输出模块,完成各电机、电磁阀的运转与否的控制。

(2)有关过程控制参数信息的取得和传送

a.环件直径的获取:见图一,由于芯辊和激光测距仪的位置是固定的,

则:环件直径=测距仪到环件和芯辊的切点距离一测距仪到环件距离+环件臂厚。

其中:测距仪到环件距离由测距仪测得。

环件壁厚由主轧辊位置决定,由压下电动机测速编码器测得。

b.各移动辊的位置:由驱动该辊移动的直流电动机测速编码器测得。由机械装置经减速机、丝母丝杠机构,将旋转运动转换成直线运动,通过机械变比,得出编码器每转一周,辊移动的距离。得出:

脉冲当量=旋转一周的行程÷1 024(mm/脉冲)

则:辊距零点的距离=累计脉冲数×脉冲当量

c.移动辊的压力:由轧制力检测仪测得。

d.激光测距仪与压力检测仪的输出信号均为模拟信号,利用直流调速器的X3通道的4个模拟输入端将其输入进行A/D转换,例如压力信号由压下直流调速器X3通道的9和10端口输入,转换后由功能模块AI3的10110读出,经现场总线PROFIBUS-DP传送至PLC。

各电机测速编码器具有双重作用:电机速度反馈和辊的位置检测。各辊位置的检测通过直流调速器的X5通道输入的编码器信号,经过速度测量功能模块的记录脉冲数的计数器12104的累计得到所需的脉冲数,取出计数器的数值,通过总线PROFIBUS-DP传送至PLC。

通过以上措施,节省了PLC的A/C转换模块和高速计数器模块的使用,电路得以简化。

e.各电机速度给定:根据工艺要求,由计算机输入,并通过总线传至各直流调速器控制电机按照设定的转速运转。电机电流、转速、环件直径壁厚等参数。由调速器及PLC经现场总线传至计算机显示。

3.3 直流电动机的控制:

各直流电动机的控制是类似的,现以压下电动机控制原理为例加以说明:见图3.压下电气原理图

通过调速器的各输入、输出通道,实现外部信号对直流调速器的控制和直流调速器与其他设备的信息交换。简述如下:

BCS502B直流调速器控制板,有一个数字传送控制DPCS通道V260传输速率高达4Mbits/s。该通道连接适配器NPBA-12接至PROFTBUS总线,实现该调速器与计算机和PLC等对象的数据传送,通道X16:4和5端为适配器提供电源。

通道X3为模拟信号输入通道,如压力信号由该通道的一个输入端输入,激光测距仪的信号从另一个调速器的该通道输入,A/D转换后经总线传至PLC。

通道X4为模拟信号输出通道:电流、转速等信号,由该通道输出送仪表显示。主轧辊由2台电机经机械减速机构驱动,两台直流调速器构成主从控制系统,由主电机调速器的X4通道的8和10端口输出的速度信号,经从电机调速器X3通道的9和10端口输入,作为从电机的速度给定。即由主电机调速器功能模块A02输出的主电机转速的模拟信号,经从电机调速器功能模块AI2读出,调节从电机转速。

通道X5为旋转编码器的输入通道,作为速度反馈信号。

通道X6为数字量输入通道:电枢主回路,风机回路的接通信号,急停、复位、启动、运行控制信号均由此输入。

通道X7为数字量输出通道:对风机、励磁回路的联锁,运行准备,正在运行,设备故障等信号,均由此通道输出。

直流调速器的调节功能是通过软件完成的,控制程序全部是由功能模块组成,BCS500B调节器提供了大量功能丰富的功能模块。例如:输入、输出、速度调节器、电流调节器、传动逻辑、速度测量、制动控制、故障报警等功能模块,通过选择连接系统控制所需的功能模块,并设置相应的控制参数,组成了满足生产工艺和设备运转控制的应用程序。图3为电机电枢控制框图。

由控制框图可知,该系统为电流环为内环,速度环为外环的双闭环控制调节系统,数字化的功能强大的软件控制,使得系统具有很高的控制精度和运行可靠性。

由于压下无需弱磁调速,故外设了电机的励磁回路,图中的GL1为欠励磁继电器,用以对其他电路的联锁。

3.4 环轧机运行控制

图3 电机电框控制框图

环轧机运行控制由PLC控制完成,生产工艺和设备运转所需的各种控制信息,通过按钮、选择开关、行程开关、编码器、压力检测仪、激光测距仪、计算机等经输入模块SM321和PROFIBUS总线传送给PLC,经运算处理后,由输出模块SM322及经PROFIBUS总线控制各电机、电磁阀工作及送计算机数据显示。而软件程序则是每种运行状态调用与之相应的子程序控制指定的设备进行运转,对于需要对某些参量进行数学运算才能达到控制要求的控制对象,则需建立与此控制相适应的数学模型来完成。比如,在自动快速轧制过程中,对左右定心辊的控制,就是通过由环件直径、壁厚等参量建立的数学模型经运算来实现的。

应用软件的控制功能有如下几方面:

a.系统各种运行状态的控制,如手动状态、自动状态对设备的控制及调整状态下对各辊位置的校准等。

b.各直流电动机的电枢及其励磁、风机等运行状态的控制。

c.对激光测距仪、各直流电动机测距编码器、辊压力检测仪等检测参数的处理及为运行控制所建立的各种数学模型的运算,如环件直径及壁厚、各辊位置及压力等。

d.其它电控设备的运行控制,如齿轮箱油泵、芯辊升降、芯辊夹具夹紧松开、活动支撑起落等控制。

(1)手动控制

在设备维修,调整和轧制的初始阶段及整形阶段,均可采用手动控制,各辊运转、移动及其他部位的动作,通过按钮、开关进行相应操作,并将各直流电动机调整为适宜的转速来实现,各环节的操作均可独立完成。

(2)自动控制

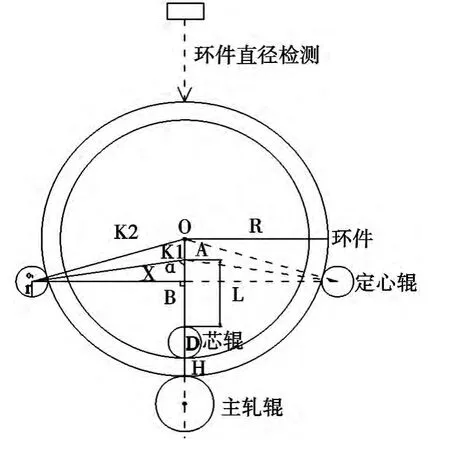

经过初轧和调整各辊的位置及转速,使之到达自动运行的条件。系统便可转入自动高速连续轧制。此时的主传动电机和压下电机是根据设备性能和生产工艺要求,设定的转速进行运转,随着轧制的进行,环件直径就逐渐增大,而左右定心辊则需随环件直径的增大而移动。也就是说:自动轧制的关键是自动控制左右定心辊的移动。以左定心辊为例:定心辊由直流电动机拖动,沿A-O1方向移动。连续轧制过程中,定心辊位置示意图见图4。

图4 轧制过程中定心辊位置示意图

图中:O—环件圆心

A—沿轨道运动的定心辊丝杠延长线的交点。

O1—定心辊圆心。

B-两定心辊圆心连线与主轧辊和芯辊圆心连线延长线形成的垂点。

R-环件半径。

r-定心辊半径。

D-芯辊直径。

H-环件壁厚,即主轧辊与芯辊辊缝。

L-A点到芯辊边缘的距离。

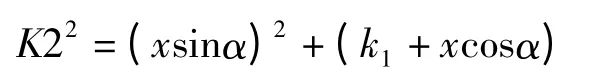

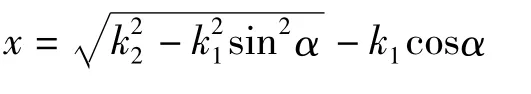

设定心辊外沿与环件外沿相切:则

设:定心辊位置O1A为X:则

解得

由此可见:在自动控制过程中,定心辊应处的位置,将随环件直径和壁厚的变化而变化。其数据将由激光测距仪及压下电机编码器即压下辊位置获得。驱动定心辊的电机的运转是依据实测的定心辊位置与计算的位置的比较结果控制的。

定心辊的实际位置,是自动轧制过程能否稳定运行的关键,若定心辊与环件外沿距离过大则可能引起环件摆动,过小会因环件圆度不均等因素,使定心辊夹持环件而影响环件转动,因此,实测的距离与计算的距离的差值应保持一定的范围。即设定上下限范围,当差值达到下限值时,电机运转,当差值达到上限值时,停止运行。电动机的转速,可根据不同合金规格的环件设定或调整。从而实现自动控制。

在轧制过程中,有时会因环件温度低,壁厚和圆度不均等因素,使运行辊承受很大的压力,如果该压力达到或超过设备承受能力,则会造成设备故障和安全事故。在环轧机相关的运行辊设置了压力检测装置——轧制力检测仪。在PLC软件中为相应辊设置了压力设定值。比如当主机辊的压力达到或超过所设定值时,PLC发出指令,停止压下电机运转,待主轧辊压力降至设定值以下并调整压下电机转速后,启动压下电机运行,确保轧制过程的安全运行。

4 结语

传统的金属环件轧制设备,其压下和定心机构多采用液压传动,适合于小规格尺寸且材质和规格尺寸单一的环件轧制。而大规格铝合金环件其合金品种,尺寸规格多样,轧制过程中尺寸变化范围大,轧制过程中各辊适时跟踪环件尺寸变化时难以准确控制定位。利用直流电机调速平滑,转速稳定的特点辅以本文所述的各种控制措施,取得良好效果,该设备投入生产使用后,生产出了大批包括直径达5M的铝合金环件,为祖国的国防及航空航天事业做出了贡献。

[1]华林,赵仲治,王华昌。环件轧制原理和设计方法[J]。机械工程学报,1996,(06):126-128

[2]许思广,曹起躟,连家创。环件轧制技术的研究[J].钢铁,1994,(07):69-70.

[3]汤翼,环件轧制和过程测量研究[D].武汉理工大学,2005,(09):221-222.

[4]李春天,黄欣。环件轧制技术及其在国内的应用[J].CMET锻压装备与制造技术,2004,(05):11-13