某锅炉减温器故障引发的事故原因分析及处理

2015-08-19赵志润唐忠凤临沧市质量技术监督综合检测中心云南临沧677000

赵志润,唐忠凤(临沧市质量技术监督综合检测中心,云南临沧 677000)

某锅炉减温器故障引发的事故原因分析及处理

赵志润,唐忠凤

(临沧市质量技术监督综合检测中心,云南临沧 677000)

通过一台锅炉因减温器故障引发过热器频繁爆管事故的检查与分析,认为减温器设计容量偏大、内部构件不合理、运行中冷却水流量过小 、温度过低是导致减温器支撑件失效、冷却水管断裂、螺旋管泄露的原因;通过对减温器全面检验检测,更换高温过热器和减温器芯管,减小减温器容量等有效的处理措施,保障了减温器安全运行。

减温器;冷却水管;锅炉故障

0 引言

减温器工作环境恶劣,容易发生故障。临沧市某糖厂一台WDLC100/3.82-1型蔗渣锅炉(额定蒸发量100t/h,工作压力3.82MPa,双锅筒横置式布置),2012年12月新装投入运行,在投入运行不到一年的时间多次发生因减温器失效,内部构件脱落,堵塞蒸汽引出管口,导致高温过热器超温爆管事故;文章就减温器失效原因进行分析。

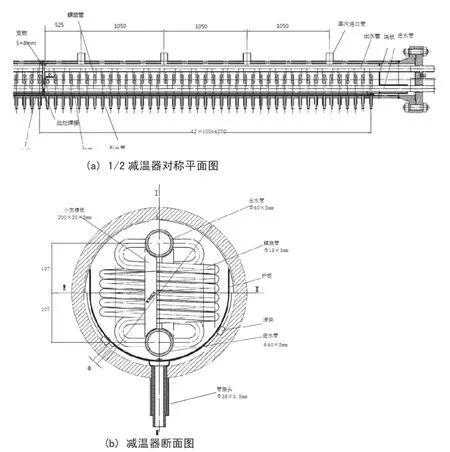

1 减温器结构及失效情况

该锅炉过热器为立式结构,布置于炉膛出口凝渣管与对流管之间,分高低温段二级,高温过热器材质12Cr1MoV,规格Φ38×3.5mm,单排布置共85组,爆管位于炉膛出口的高温直段区域。该减温器布置于高低温段过热器之间,采用螺旋管表面式减温器,规格Φ368×25mm,如图1所示。以锅炉给水作为冷却水,经加热后进入给水混合集箱供给省煤器;过热蒸汽从上部引入,下部引出,减温器两端采用法兰端盖连接,内部对称布置上下两组φ60×5mm冷却水管,冷却水下进上出,冷却水管之间有85个φ18×3的螺旋管与冷却水管组成减温器芯子;冷却水管一端与减温器法兰端盖焊接固定,另一端与支板连接,为防止芯子振动,冷却水管之间焊接有168块200×30×4mm的小支撑板。减温器设计进口蒸汽温度400.4℃,出口蒸汽温度346.6℃,冷却水进口温度105℃,出口温度135℃。

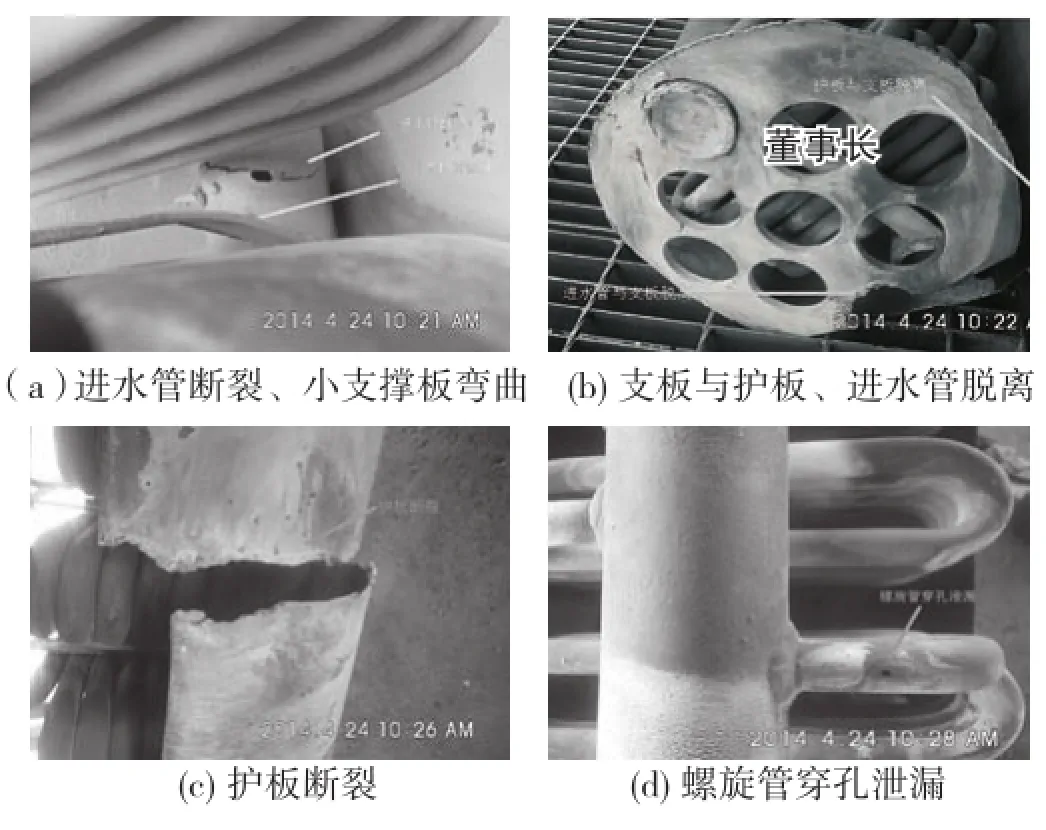

对减温器进行抽芯检查时发现,减温器芯子破损严重,进水管多处横向断裂;进水管与支板的固定角焊缝整体开裂,连接处完全脱离、移位,支板与护板连接焊缝开裂、脱离;护板断裂;螺旋管出口水平段多处穿孔泄漏;进水管与出水管之间焊接的小支撑件60%以上产生变形、弯曲,焊缝开裂,部分支撑件脱落,减温器失效情况如图2所示。

2 原因分析

2.1从设计制造方面分析

2.1.1减温器容量偏大

减温器容量选取过大,不仅浪费材料,并且由于冷却水量过小有发生汽化的危险,选取过小,会导致过热器超温事故。减温器容量一般取所需减温量的1.15~1.5倍[2];该减温器设计取100%额定负荷工况时50%的给水作为冷却水量,也就是锅炉满负荷时应约有50t/h的冷却水流过减温器,但运行记录显示,该锅炉满负荷运行时最大冷却水流量仅为21t/h,运行工况与设计不匹配,减温器容量设计偏大,运行过程中存在冷却水汽化危险。

2.1.2内部构件结构不合理

该减温器进水管一端与集箱端盖焊接固定,中间与隔板焊接固定,另一端与支板焊接固定,支板与护板、护板与隔板焊接固定,进水管、支板、隔板、护板之间形成近乎刚性连接;在额定负荷下,进水管的管壁温度比冷却水温度高30~40℃[2],假设冷却水管中水的温度呈线性变化[4],按算术平均可近似求得进水管管壁温度为150℃;此时,支板、护板、隔板的温度近似取减温器内进出口蒸汽温度的平均值370℃,进水管与支板、隔板、护板之间约有220℃的温差,温度不同,所产生的膨胀量不同,进水管产生的膨胀量小于支板、护板、隔板的膨胀量,当膨胀互相限制,产生较大的约束温差应力,在此温差应力反复作用下,进水管、护板壁厚较薄,容易产生疲劳断裂,进水管与支板连接角焊缝、支板与护板的角焊缝中承受较大的剪切应力,易导致开裂损坏。

冷却水管之间焊接小支撑板,冷却水管与小支撑板之间又形成一个刚性结构,出水管在膨胀时受到小支撑板限制,小支撑板又受到进水管的限制,进出水管之间因冷热温差不同所引起的膨胀差不能被螺旋管转化、吸收,完全作用于小支撑板,加之运行过程中因热交换进出水管频繁发生振动,小支撑板仅仅点焊在进出水管之间,焊接质量差,在两种力共同作用下小支撑件极易产生弯曲变形、焊缝拉裂,最后导致脱落。从现场检查情况看,正是由于小支撑板脱落,堵塞蒸汽引出管管口,高温过热器管内蒸汽流量减少,导致超温爆管事故。

图1 减温器结构示意图

2.2从运行方面分析

2.2.1冷却水流量过小到足够冷却,运行中需要保持即最小冷却水流量,最小冷却化为前提[2]。该台锅炉因减温际运行中,只有通过减少冷却热蒸汽出口温度,司炉工在不水进口调节阀门全部关死,冷,冷却水极易产生汽化,水管热蒸汽温度400℃,一旦需要螺旋管受到冷却水(105℃)的85℃内外壁温差,对于3.82MPa的中压锅炉,此时的温差应力高达500MPa左右[1],远远大于20#管的屈服应力。现场查看运行记录显示,冷却水经常出现零流量记录,冷却水流量过小是导致进口冷却水管断成几节的主要原因。且管内壁受的是拉伸应力,外壁受的是压缩应力,裂纹是由内向外扩张的,不裂穿很难发现。

2.2.2冷却水温度偏低

该锅炉采用钠离子串级交换软化,大气式热力除氧附加锅内加药的水处理工艺,水处理工艺及生产工艺相对落后,锅炉运行时需补充30%左右的软化水作为锅炉给水,从运行参数看,给水温度经常只有70~80℃左右,锅炉水质尤其是给水温度达不到设计105℃的要求,水中的溶解氧无法去除掉,溶解氧含量在3.9~5.4mg/L之间,已严重超出GB/ T12145-2008中≤15μmol/L的要求。从现场情况来看,进出冷却水管内有溃疡状腐蚀坑,螺旋管穿孔部位内大外小并伴有红褐色的腐蚀产物,是氧腐蚀造成的;冷却水加热至102~104℃时,水中的氧就会逸出[3],若果冷却水量较小,汽水混合物的流速低于0.4m/s时,水平管中会出现汽水分层现象[2],氧气大量聚集在水平管段,螺旋管壁厚较其他部件薄,导致出口水平管段多处腐蚀穿孔。运行过程中如冷却水发生汽化,需要减温时,进入减温器的冷却水温度(70~80℃)远低于设计温度(105℃),加大了冷热介质的温度差,增大了温差应力,加速进出冷却水管、螺旋管的疲劳破坏。

综上原因分析,过热器频繁爆管是由于减温器故障,内部构件脱落,堵塞蒸汽引出管超温所致;而减温器内部结构不合理、设计容量偏大、运行中冷却水流量过小 、温度过低是导致减温器支撑件失效、冷却水管断裂、螺旋管泄露开裂的原因。

图2 减温器失效状况图

3 处理措施及建议

3.1对减温器进行全面检验检测

为防止因芯管泄露陡然冷却减温器内壁产生热疲劳裂纹,对减温器筒体进行内外部100%外观检查,内壁进、出管孔内区域特别是芯管泄露对应部位进行窥镜检查和超声波检测,外壁接管角焊缝进行100%渗透检测,未发现减温器筒体开裂的情况。

3.2更换爆管的高温过热器

因过热器爆管是由小支撑板堵塞管孔所致,其余过热器未发现超温过热情况,对爆管的8组过热器管进行更换,采用氩弧焊R31焊丝进行焊接,焊接接头进行100%的RT检测和光谱检测。

3.3更换减温器芯管、减少减温器的容量

减温器芯管疲劳破损严重,更换全部芯管重新制造安装。锅炉厂对减温器容量重新进行设计计算,确定减少约20%的换热面积,将原来的85组螺旋管减少为72组,可适当增加冷却水流量。取消进出冷却水管之间的小支撑板,为防止冷却水管过长振动严重,在支板与隔板之间增加两道支板,支板与进出水管焊接结构改为套合结构。在减温器上部筒体设置保护衬板,防止因减温器芯子漏水而疲劳破裂。

3.4水压试验

修理完工后,减温器与锅炉本体进行5.25MPa/20min的水压试验,未发现泄露情况。

3.4定期检查

建议每年定期对减温器进行检查,定期检查主要是抽芯外观检查和冷却水管系统水压试验,主要检查内部构件完好情况及裂纹、磨损情况,对发现的问题及时处理。

3.5提高冷却水的进口温度

让除氧器正常使用,保证冷却水进口温度达到105℃。提高冷却水的进口温度,降低了一定量过热蒸汽的焓,增大冷却水的流量,降低冷却水的出口温度[1],可有效避免冷却水被汽化。

3.6最小冷却水量

运行过程中需保持最小冷却水流量,对冷却水温度进行监控,建议增设冷却水的温度监控措施及报警装置,防止冷却水流量过小发生汽化疲劳损坏。

[1] 马昌华.锅炉事故防范与安全运行[M],北京:地震出版社,2000,6.

[2] 宋汉武. 蒸汽锅炉减温器[M], 北京:科学技术文献出版社;重庆分社1987.3

[3] 吴金福. 面式减温器腐蚀原因分析及治理[J].工业锅炉,2007,101 (1):54-55

[4] 蒋明星,陈国华,廖景娱.某锅炉减温器水管失效原因分析及预防对策[J].压力容器,2010,27(9):38-41.

[5] 郑玉卿,钦峰,杨文龙.面式减温器筒体内壁应力分析及裂纹成因探讨[J]. 压力容器,2013,30(5):53-57.

TK228

B

1004-1168(2015)03-0074-03

2015-05-26

赵志润(1979-),男,本科,工程师,从事特种设备监督检验工作。