浅谈环氧浇注系统的设备安装调试工艺

2015-08-18汤陈健福建伍达机电安装有限公司福建厦门361000

■汤陈健 ■福建伍达机电安装有限公司,福建 厦门 361000

随着输配电的推进,环氧浇注的产品市场不断扩大,针对某高压产品的应用做个分析。主要应用范围包括变压器,高压开关,高压绝缘套管等,由于绝缘等级要求不同,对填充物的要求也不同,在高压环境下,空气是可以被击穿的,所以要求把填充物中的空气去掉,这就需要一个真空环境来处理填充物的物料,同时这些物料是有几种成份组成,所以需要按照一定的配方来精确计量各个组分。把匹配好的物料按照一定的工艺要求如温度,真空压力,单组分的配方和混合料的配方注入到模具中,在模具中,控制一定的工艺温度,和时间,使填充材料固化,整个工艺就是完成了。以下将举例说明。

1 高压开关浇注

1.1 简介

在某高压开关厂,需要为绝缘车间提供一套静态混料环氧树脂浇注线一套。原材料主要是 Huntsman产 B41或 B46树脂,或国产CT5531树脂,室温时为固态。

设备功能描述:把树脂放入熔化罐内,加热到130度,由固态变为液态。在这罐内初步脱气。把填料放入解袋站内打开,通过螺杆输送进入填料罐。在填料罐内完成加热和脱气工艺要求。把加热和脱气好的树脂和填料加入到搅拌罐混合均匀,并再次脱气,称为备料。把备料罐中的料加入到计量罐通过计量泵输出到静态混料器。另一侧的固化剂也是先通过熔化罐,从固态到液态。并注入到计量罐备料后,输送到静态混料器与树脂按配方混合。最后通过机械手输送到模具中去。

1.2 基本数据如下

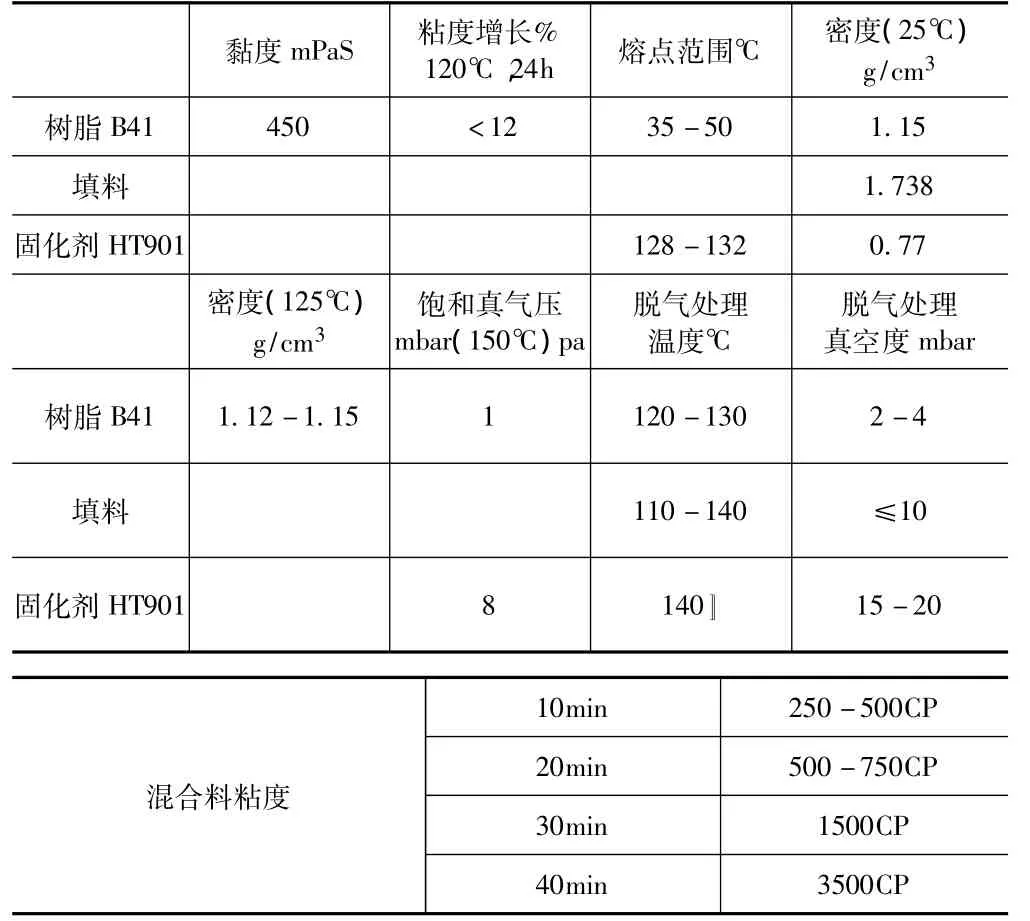

?

从这个数据表格中就可以看到,对设备的要求是严格的。温度高,需要加热到130-160度。所以对设备的选型就要考虑与常规的不同。常用的油温机是可以升温到工艺温度,但通常使用温度都在100度以下,对于长期工况是130度,对设备的耐用可靠性提出了较高的要求。特别是固化剂的温度更高,而且挥发性更强。

2 各单元详细介绍如下

(1)树脂熔解罐,上部为放桶装树脂的熔解区,罐盖升降由液压驱动。下部为液态树脂存储区,具有搅拌功能,转轴带真空旋转密封。桶提下部为双层壁导热油加热,这样加热更均匀。上部就是电加热。电加热控制方便,维修简单。罐体带温度,真空控制,电子称重量控制。

单机调试重点:罐盖升降自如,各个控制线缆长度留好余量。密封圈如果在下部容易和树脂桶接触,导致破损;罐盖起落时,由于杂质及固态的树脂导致密封性能不好,需要注意在加热后再关一次。

(2)填料解袋站设计是无尘解袋。填料颗粒小,容易对操作者的身体健康造成影响。需要佩戴口罩。开袋必须在接待站内操作。内部配有振动器,防止落料不畅。

(3)填料加热站,填料从解袋站输送到该罐后,要求是常压下加热,利用空气热传导提高加热效率。加热过程必须是搅拌桨打开运转。因为程序的原因,有出现过局部加热导致加热片烧坏。因为罐体比较大,通常料位都在中下部,所以加热片的布置需要靠近中下部,温度测量的传感器必须同时监控罐壁的温度和料的温度。为防止加热片过热,测温元件不能离加热片太远,20公分为宜。搅拌桨的结构,决定了它只能是一个方向旋转,所以要注意它的方向。填料加热站配有电子称来控制罐内的重量。当通过加热站加料到备料罐时,重量的变化就可以用来控制配比。这里就有个重点:通过软连接来分隔加热站与其他组件的连接,特别是与备料罐的连接。因为是高温且对应真空,软连接是波纹管;波纹管前后各有一个阀门,因为工况不同,阀门两侧对应的真空压力不一样,这会引起测量误差。需要在精确控制配比时,保持两者压力相同。

(4)备料罐,作为备料工序。要求树脂与填料在这个罐必须达到可以浇注的状态,就对混合料配比和脱气效果,温度有要求。配比控制主要是重量的控制。也就是对电子称的校验。需要在两个状态来验证。在常压下,用标准砝码来验证重量。在真空状态下检验实际效果。从取样口检验比重是否在允许范围内。脱气效果可以通过观察窗检查物料通过伞型盖脱气有无气泡来观察。脱气时要考虑填料是粉尘,有个落尘时间,否则大量的填料会随着粉尘进入过滤器。为了有效过滤,使用冷凝器来冷却高温蒸气。注意真空感应器的位置。如果放在过滤器后,常常出现实际真空值与罐内部一致,因为过滤器的阻隔,有压力差。如果直接在罐子上又会出现物料蒸汽造成传感器堵塞,需要加盘管保护。温度控制,常常被忽略。不是说没有控制,而是不注重细节的控制。查看参数表,可以知道,在工艺温度下,树脂是会老化粘度上升。特别是对于该项目由两个备料罐,由一个油温机控制,在没有满负荷生产时,容易造成无谓的加热。当时做了一个改进就是增加阀门,可以手动控制单个罐子的加热。还有就是对于部分重要的位置,没有温度控制,容易造成操作不畅甚至破坏部件,因为温度达不到要求时,流动性能不好,甚至是固态会破坏执行元件。特别是对于物料容易老化的特性,智能化的设备可以通过程序来有效控制加热时间,发出报警信号,来避免正个罐子的料的老化,这点已经在某些项目上有运用。

(5)备料罐下来是计量罐。计量罐的重点是带有计量泵。对比海德里希和旭百世的结构,可以说旭百世的结构更好。海德里希是外置结构,对于其他温度要求不高的物料,没有问题,但是对固态树脂就很不好。而且海德里希的温度控制并没有对管道、温度传感器、计量泵进行控制。从设计角度而言,使用导热油加热,是更均匀,但是在特殊情况下,如管路堵塞,加热不畅时,仅仅控制油温机和罐体的温度就达不到要求,会造成灾难性的后果。这是海德里希的一大败笔,这类项目多次出现问题,却没能从源头解决。这是管理问题。对比旭百世,计量泵整体沉入树脂罐内,罐子靠油温加热,可以确保计量泵的温度达到要求。而管道用电加热,使用加热套管层层缠挠,配以大量传感器监控温度。效果好,整体简洁,极大便利维修。

(6)固化剂罐与树脂罐对比,是温度更高,不再具体描述。难点是固化剂挥发性高,容易在冷凝器大量沉淀,要考虑维修操作。

(7)从计量罐出来,通过计量泵打到混料器这一段是容易出问题的难点。调试期间多次出现压力表打坏,树脂中出现黑点杂质,阀门磨损,计量泵卡滞打断等一系列问题。作为重点这里分析。真空设备最大特点是要求真空,对于执行机构而言,是动设备,靠密封圈来维持不泄漏。密封圈要求是氟橡胶,相对耐磨耐腐蚀耐压。同时高压开关的物料树脂在高温时是液态,而当温度低于工艺温度时,粘性急剧上升,对于执行元件,会造成极大的破坏。比如密封圈破损,压力表爆表,球阀四氟垫磨损,计量泵陶瓷缸磨损,计量泵导向铸铁环磨损。这里的重点是温度的监控,而且必须是动态实时监控。这点旭百世做的更好:计量泵是沉入罐体内的设计,只要监控了料温,就能有效控制泵的温度,即使这样,依然有单独的感应器检测温度。整个管路上是电加热的加热带。加热带的效果从理论上是不如导热油,但在这个工况优点无可比拟。只要分段控制就可以保证个点温度的均衡。而海德里希的油温机同时控制罐体加热和管道计量泵的加热。面临几个问题:油温在加热过程是递减的,所以油温机出口温度和回油的温度差别大,也就是在整个加热循环中,实际是不均衡的,并由此导致物料膨胀受阻而出现其它问题(所以油管加热要高温油从末端开始加热,打开膨胀空间,也要求分段逐步加热来均衡加热)。特别是计量泵是外露结构,热损失达,靠加热板贴合加热考保温棉来防止热损失。很难达到要求的工艺效果。更何况并没有感应器单独控制个点的温度。在某些特殊的工况,比如管路不通,油位不够,油温机出问题,都会导致有限的感应器显示温度正常,而重要的位置温度失控,造成灾难性后果。可惜,盲目的相信德国传统,在某些配置上又降低要求,施工过程的失控导致问题不断出现。

管道末端的静态混料。该处的难点是如下:混料的两组分的温度差别大,密度差别大。早些年,固化剂的设计也是带填料的,这样两者的密度就差不大。但同时又导致固化剂测容易沉淀出问题,因为固化剂与填料的密度差别大。现在把填料全部加到树脂侧,就造成树脂侧和固化剂侧的密度差别大。容易窜料,树脂窜到固化剂侧。在这点上,海德里希的原始设计是没问题的,比旭百世的好用。在某个客户该装置几乎没有问题。但在这个项目上,低水平的设计想当然的更改,后面调试人员继续想当然的更改,没有从根子上解决。德国原始设计是一个非标的单向阀可以有效防止窜料。还有一个是静态混料器的维修.旭百世的设备更贵,但提供的服务更全面,有配套送一个拆卸工具,用螺杆类似拆轴承的拉马,更简便.也有部分厂家自己设计一套液压千金顶的工装,可以简便有效的拆卸混料器。

(8)机械手和浇铸罐本身没有太多问题点。机械手主要是程序工作以及参考点的设置。

固态树脂和固态固化剂是浇注行业中的难点,特别是起终点的温度控制更是重中之重,希望这篇文章能对相关人员有点作用,有不妥之处,请谅解。

[1]周汝能.环氧浇注式干变与浸渍式干变的对比分析[J].科技信息,2012(07).

[2]王德中.双酚A型固态环氧树脂的合成.热固性树脂,1989(02).

[3]顾楚翘.全真空浇注设备堵塞的原因分析[J].变压器,1999(03).

[4]《中国环氧树脂应用技术学会西北地区分会第四届学术年会论集》.2008.10.24.