Zinser360型细纱机波谱图的分析

2015-08-18赖焕标朱祎俊阙佛兰张煌忠兰景升

赖焕标,朱祎俊,阙佛兰,张煌忠,兰景升

(1.三明职业技术学院,福建 三明 365000;2.沙县嘉宇纺织有限公司,福建 三明 365500)

Zinser360型细纱机波谱图的分析

赖焕标1,朱祎俊1,阙佛兰1,张煌忠1,兰景升2

(1.三明职业技术学院,福建 三明 365000;2.沙县嘉宇纺织有限公司,福建 三明 365500)

针对Zinser360型细纱机波谱图经常出现烟囱的现象,对牵伸部分的机械波故障来源进行机械波波长计算,经过分析是前罗拉的齿轮和沟槽处出现问题,处理后生产恢复正常。

波谱图;牵伸;机械波;齿轮

我院与沙县嘉宇纺织有限公司引进12台Zinser360型细纱机(1008锭),该细纱机高速运行稳定、成纱质量一致性高、维修保养方便、操作简单,工艺品种翻改方便、用工省、运行成本低。工艺调试方便,操作控制系统采用EasySpin,大屏幕的操作界面具有人性化的菜单设计,功能强大。除了牵伸齿轮需要人工更换外,其他工艺参数的调整都可直接通过该系统的触摸屏集中设定,包括十点锭子速度变换、捻度、钢领板升降等参数的直接设定,另外钢丝圈磨合程序OptiStart、层速控制等功能,对于纺纱期间的钢丝圈更换和高速开车都是大有帮助的,为纺纱质量稳定、高速高效、为节约用工提供了有利条件[1]。

在生产中纱线的质量受到诸多参数的影响,如罗拉速度、总牵伸倍数、后区牵伸倍数、后区牵伸隔距、主牵伸区(前区)隔距等。本文主要探讨牵伸系统对纱线质量的影响,牵伸变换齿轮VW和牵伸微调变换齿轮VWF的齿数决定牵伸系统中后罗拉与前罗拉之间的转速比,该比率对最终产品的总牵伸倍数和号数起决定作用。牵伸变换齿轮固定在可摆动的升降臂上,以便当牵伸倍数需要变化时可摆出牵伸变换齿轮。后区牵伸变换齿轮VVW的齿数决定牵伸系统中后罗拉与中罗拉之间的转速比。后区牵伸变换齿轮固定在后区牵伸升降臂上,以便当后区牵伸倍数需要改变时可摆出后区牵伸变换齿轮。为了使牵伸区与中短纤维相匹配,设定了后区牵伸隔距和主区牵伸隔距,后区牵伸隔距和主区牵伸隔距改变后,必须对后区牵伸升降臂、可摆升降臂以及传递升降臂的齿轮进行相应适配。上皮圈架开口高度是指在摇架压下时,上皮圈架导向边和下销之间的距离。上皮圈架开口高度确定了上皮圈和下皮圈之间的距离,它决定纤维须条的抗滑移性。上皮圈架开口高度越大,则在牵伸区域中被引导的纱线数量就越少。上皮圈架开口高度也决定了纱线的质量。

1 试验

机型:Zinser360型细纱机。

试验品种:14.76tex纯粘胶赛络纱。

1.1原料选配

所用粘胶纤维规格为1.33dtex×38mm,干断裂强度2.71cN/dtex,湿断裂强度1.2cN/dtex。

1.2细纱机工艺参数

在进行一定优化实验的基础上,后区牵伸隔距为55mm, 后区牵伸倍数为1.25,浮游区长度确定为12mm,纱线捻系数确定为365,双喇叭口隔距确定为0mm, 上皮圈架开口高度2.7mm, 锭子转速14000rpm。

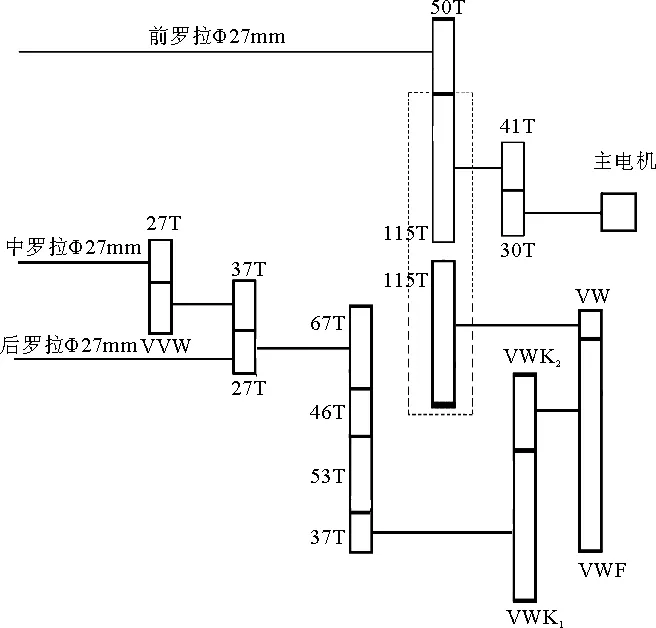

1.3细纱机机上齿轮配置(见图1)

牵伸变换固定齿轮VWK1和VWK2齿数为113和64,牵伸微调变换齿轮VWF齿数为138,牵伸变换齿轮VW齿数为21,后区牵伸变换齿轮VVW(左、右)齿数为39,前、中、后罗拉直径为27mm,牵伸总倍数为46.13,后区牵伸倍数为1.25,则前区牵伸倍数为46.13/1.25 =36.9,前罗拉速度为V=nπr=14000×3.14×0.027/2=593.46m/min,中罗拉速度为593.46/36.9 = 16.08m/min, 后罗拉速度为16.08/1.25=12.87m/min。

图1 Zinser360型细纱机牵伸部分传动图

2 纱线测试

实验用YG136A条干测试分析仪,细纱为14.76tex纯粘胶赛络纱,试验参数为速度400m/min,每次时间1min,槽号为5,每管纱测试5次,打印出波谱图。

通过对牵伸波和机械波的分析,确定产生疵点的工序及故障部位,及时找出纺纱工艺的不足或机械缺陷,为迅速改进工艺,调整机械状态提高依据。各道加工机器上,具有周期性运动的部件的缺陷(如罗拉偏心、齿轮缺损、皮圈磨损等)会给纱条条干造成周期性粗细变化,并由此造成机械波。机械波在波谱图中表现为柱状突起,一般只在一个或两个频道上出现。而由于牵伸倍数选择不当,或牵伸机构调整不好(加压过轻过重、隔距过大过小等),致使纱条在牵伸时部分纤维得不到良好的控制,造成条干不匀,由此造成牵伸波。牵伸波在波谱图中表现为小山,一般连续在五个或更多的频道上出现[2]。

估计柱状突起的机械波对最终产品是否有影响时,应首先看其高度(高于本频道正常波谱高度部分)是否大于本频道正常波谱高度的1/2,若大于则应予以重视[3]。如机械波连续出现在两个频道上时,应将两频道相叠加,与其正常波谱高度对比。在出现多个峰时应按照从最长波长到最短波长顺序分析的方法解决问题,同时要注意谐波,即主波长的1/2、1/3、1/4、1/5等处的波长,谐波是原理性干扰因素所造成的[3]。

2.1利用波谱图判断机械故障的方法

2.1.1计算法

λ=πDE

式中:

λ——机械波波长(cm);

D——缺陷部件的直径(cm);

E——缺陷部件至输出部件的牵伸倍数。

纺14.76tex纯粘胶赛络纱,牵伸变换齿轮参数为:VWK1=113,VWK2=64,VWF=138,VW=21,VVW(左、右)=39。根据Zinser360型细纱机牵伸部分的机械波故障来源进行机械波波长计算。

(1)前罗拉轴、50T:

λ1=πDE1=3.14×2.7×1=8.48cm

(2)中罗拉轴、27T:

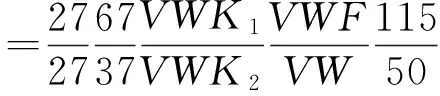

=1×27/39×37/27×67/37×113/64×138/21×115/50

=45.85

λ2=πDE2=3.14×2.7×45.85=388.72cm

(3) 后罗拉轴、27T:

=1×67/37×113/64×138/21×115/50

=48.32

λ3=πDE3=3.14×2.7×48.32=409.66cm

(4)VVW、37T:

λ4=πDE4

=3.14×2.7×37/27×67/37×113/64×138/21×115/50

=561.42cm

(5)37T、VWK1:

λ5=πDE5

=3.14×2.7×113/64×138/21×115/50

=226.25cm

(6)VWK2、VWF:

λ6=πDE6

=3.14×2.7×138/21×115/50

=128.14cm

(7)VW、115T:

λ7=πDE7

=3.14×2.7×115/50

=19.50cm

2.1.2测速法[4]

式中:λ—— 机械波波长(cm);

Vp—— 输出速度(cm/min);

n—— 缺陷机件转速(rpm)。

测速法常用于梳棉机、并条机的故障诊断,因为这些机器的主要部件回转速度和最终产品输出线速度要比牵伸倍数容易得到[5]。而本文主要讨论细纱机,在此不再赘述。

2.2结果与分析

实测波谱图一如图2所示。

图2 细纱波谱图一

从图2中可以看出机械波出现在波长为8cm处,且其高度大于本频道正常波谱高度的1/2,则对照上述波长计算,对应的故障部位在前罗拉轴的齿轮50T处。根据初步确定的结果,由机修工上车检查,发现前罗拉50T齿轮出现磨损和裂缝的现象,造成齿轮运行不稳定,因而在波谱图上9cm处产生了机械波。

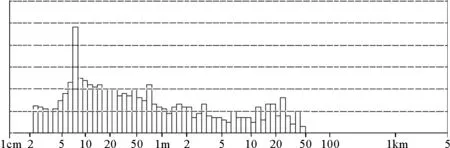

实测波谱图二如图3所示。

图3 细纱波谱图二

从图3中可以看出在8~9cm处有双柱机械波,对照上述波长计算,对应的故障部位在前罗拉处。从细纱前罗拉处寻找疵病根源,发现前罗拉沟槽上有一硬块,使纱条在牵引时发生顿跳,纤维按沟槽的宽度产生周期性的拥堵,当纤维拥积集束现象比较严重时,会形成周期不匀,而此纱织成布后在布面上呈现密集型的条干不匀。经过处理后此现象消失。

3 结语

前罗拉处出现的机械问题主要有:齿轮磨损,前皮辊偏心或凹凸不平,前罗拉沟槽嵌有异物等[6]。从上面的例子看出分析与计算对于查找疵病产生的原因和类型,一般是有效的,它对于避免到处寻找疵病根源起到重要作用。但是分析和计算只是缩小疵病发生的查找范围,不太可能直接从理论上准确确定疵病产生的原因。寻找疵病产生的具体部位和原因,以及寻找相应的解决措施,只能到车间现场,在机器上具体地观察、分析、测试,甚至拆卸、分解和验证,别的方法是替代不了的。

[1]张洪强,常玉华,刘照臣.青泽Zinser360细纱机的使用体会[J].国际纺织导报,2009,(7):54—55

[2]张一心.纺织材料[M].北京:中国纺织出版社,2010.

[3]陶丽珍,李南.波谱分析的应用实践[J].现代纺织技术,2005,(2):14—16.

[4]崔玉梅.波谱图在判断机械故障中的应用体会 [J].棉纺织技术,2001,29(3):35—38.

[5]张冶,穆征.波谱分析方法探讨[J].上海纺织科技,2007,35(1):4—7.

[6]肖国兰.电容式条干仪波谱分析实用手册[M].北京:中国纺织出版社,1998.

AnalysisofSpectrumDrawingsofZinser360TypeSpinningMachine

Lai Huanbiao1,Zhu Yijun1,Que Fulan1, Zhang Huangzhong1, Lan Jingsheng2

(1.SanmingVocationalTechnicalCollege,Sanming365000,China;2.ShaxianCountyJiayuTextileCo.,Ltd.,Sanming365500,China)

TodealwiththechimneywhichoftenappearsintheZinser360typespinningmachinespectrumdrawings,mechanicalwavelengthcalculationsareconductedwithmechanicalwavefaultsourcesofthedraftingparts,whichshowedthatfaultsoccurredinthefrontrollergearandgroove,andthemachineranproperlyaftertreatment.

spectrumdrawings;drafting;mechanicalwave;gear

2015-01-06

2013年福建省三明市科技计划项目(项目编号:2013-G-7)

赖焕标(1965—),男,福建永定人,副教授。

TS104

B

1009-3028(2015)02-0018-04