低氮改造对四角切圆锅炉NOx生成特性的影响

2015-08-17付忠广段学农朱光明吕当振

付忠广, 石 黎, 段学农, 朱光明, 吕当振

(1.华北电力大学 电站设备状态监测与控制教育部重点实验室,北京 102206;2.国网湖南省电力公司电力科学研究院,长沙 410007)

低氮改造对四角切圆锅炉NOx生成特性的影响

付忠广1,石黎1,段学农2,朱光明2,吕当振2

(1.华北电力大学 电站设备状态监测与控制教育部重点实验室,北京 102206;2.国网湖南省电力公司电力科学研究院,长沙 410007)

对某300 MW四角切圆锅炉低氮改造前后NOx的生成特性进行了数值计算,分析了低氮改造对NOx生成特性的影响.结果表明:原有双通道自稳燃型燃烧器稳燃腔的设计明显加速了热力型NOx的生成;新型水平浓淡燃烧器浓侧和淡侧煤粉均处于偏离化学当量比条件下燃烧,喷口附近火焰温度明显降低,有利于控制热力型NOx的生成,缺氧燃烧降低了煤粉的燃烧效率,冷灰斗区域及三次风以上区域燃料型NOx的生成速率有所增大.

四角切圆锅炉; NOx生成特性; 空气分级燃烧; 水平浓淡燃烧器

NOx是形成酸雨和光化学烟雾的主要物质,对生态环境和人类健康带来极大危害[1],控制火电行业NOx排放是当务之急[2].

我国电站锅炉采用的低NOx燃烧系统大多以空气分级燃烧技术为特征,排放的NOx质量浓度较高.将水平浓淡燃烧与空气分级燃烧技术和尾部烟气净化装置相结合,这是电站锅炉低氮改造的主要技术手段[3-6].对水平浓淡燃烧与空气分级燃烧技术相结合的数值研究相对较少,毕明树等[7-9]研究了煤粉浓缩比Rc、煤粉量和速度差Δv等因素对四角切圆锅炉NOx质量浓度分布的影响,由于炉内某处NOx质量浓度明显受到上游累积作用的影响,这种分析方法不够直观,相比而言,采用NOx生成速率进行分析更为合理[10-11].Choeng等[11]以炉膛对角线作为特征直线,得到了NOx生成速率的变化规律,由于一次风粉气流明显受到二次风的动量携带而发生偏转,这种方法无法真正反映燃烧过程中NOx的生成规律,因此采用燃烧器喷口中心位置流线作为特征曲线最为合理.

目前,尚未见到以燃烧器喷口中心位置流线作为特征曲线,采用NOx生成速率的分析方法来研究四角切圆锅炉NOx生成特性的报道,笔者在这方面开展了一些研究工作,测量了四角切圆锅炉冷态空气动力场特性以及烟气中NOx和CO等污染物质量浓度,验证了计算结果的合理性,详细分析了温度场、O2体积分数和燃烧器结构等因素对NOx生成特性的影响,为有效利用空气分级燃烧技术、控制NOx排放量提供参考.

1 锅炉简介

所研究的某300 MW四角切圆锅炉炉膛截面宽度为12 808 mm、深度为12 802 mm,炉膛下部4个切角处各布置一组直流燃烧器,每组燃烧器包含5 层一次风喷嘴,其中下两层为固定式双通道自稳燃型燃烧器,上三层为摆动式WR(Wide Rang)型燃烧器,燃烧器的组合主要是为了稳定低挥发分煤种的燃烧,对于控制NOx排放的效果有限.

低NOx燃烧系统改造设计综合应用了浓淡燃烧技术与空气分级燃烧技术,5 层燃烧器均采用新型水平浓淡燃烧器,再增设炉内还原区,在三次风上方增设3 层分离燃尽风(SOFA)喷嘴.水平浓淡燃烧器的浓淡两股风粉混合物分别由向火侧和背火侧切向喷入炉膛,有助于改善火焰的稳定性,提高着火性能,防止高温腐蚀和结渣,可有效抑制燃料型NOx和热力型NOx的生成[4-6].

2 数学模型和计算方法

2.1网格划分

数学模型的精确性和网格划分的合理性直接影响计算结果的准确性[11-12].在建模过程中,保留一次风喷嘴和稳燃腔等结构;燃烧器平面的垂线与下游水冷壁的夹角均为42°,以减少伪扩散[11];二次风与三次风喷口之间设置有炉膛漏风喷口,模拟5%炉膛漏风量的影响[12-14];采用无厚度壁面模拟分隔屏和后屏过热器对流动及传热的影响,壁面温度设为788 K[13];采用多孔介质模型模拟末级过热器和再热器对烟气流动及传热过程的影响[12,15].对改造前后模型进行了网格无关性验证,由于燃烧器区域网格较密,改造前后的网格总数分别为206万和201万,燃烧器喷口截面的网格划分如图1所示,其中x为炉膛深度方向,z为炉膛宽度方向.

(a)改造前(b)改造后

图1改造前后燃烧器喷口截面的网格划分

Fig.1Meshing of the burner nozzle before and after retrofit

2.2边界条件

一次风、二次风和三次风的入口截面定义为速度入口边界,水平烟道出口截面定义为压力出口,压力为-80 Pa,电厂实际入炉煤主要由低热值劣质煤、混合贫瘦煤和优质烟煤按照一定质量比例掺混而成,煤质分析如表1所示.实际运行时,过量空气系数α为1.25,煤耗为163.7 t/h.

表1 煤质分析

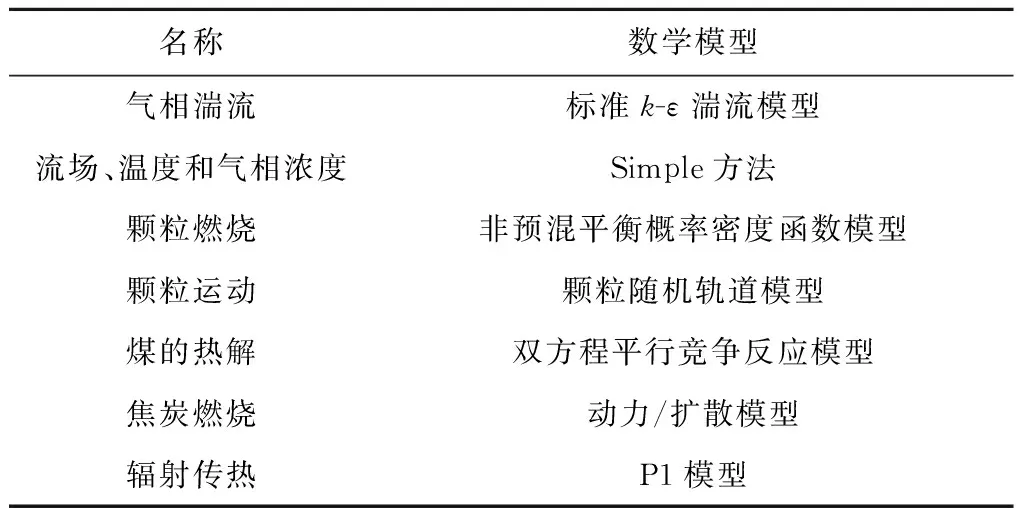

2.3数学模型

所采用的数学模型[11-13,15-16]见表2.首先计算得到一定收敛程度的冷态流场,再进行热态计算[12],以每20 步为一个计算周期,计算颗粒相与气相之间的相互作用[15].

表2 数学模型

3 结果与分析

3.1模拟结果验证

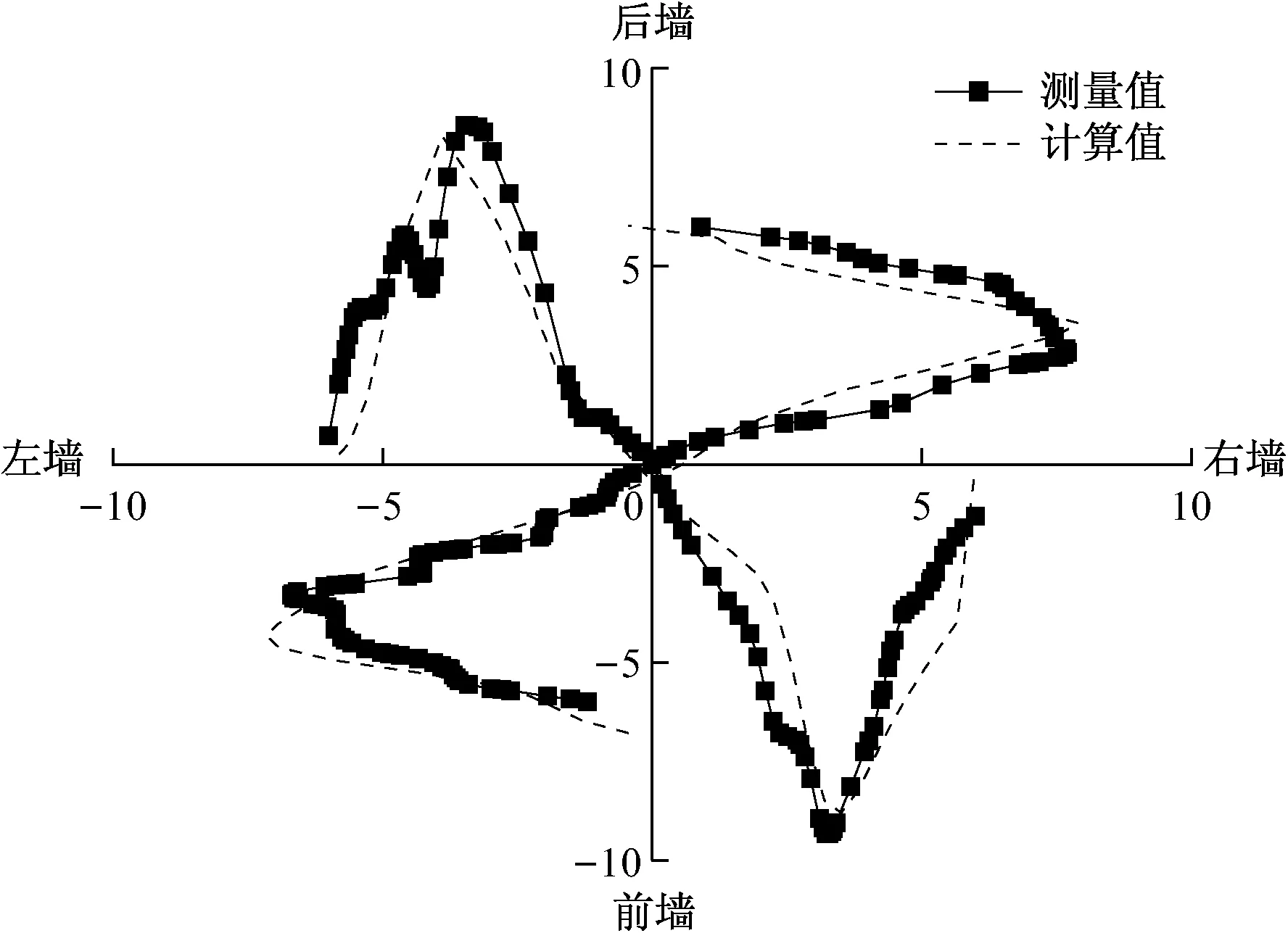

冷态试验时,维持二次风箱风压为1 100 Pa左右,在C层喷口截面搭设金属十字架,沿长度和宽度方向各设置26 个测点,通过TESTO-400风速仪测定各测点的风速.图2给出了改造后缩腰配风时测量层(即C层燃烧器中心截面)风速计算值与测量值的比较.由图2可知,风速计算值与测量值吻合较好,切圆基本位于炉膛正中央,切圆直径约为7.0 m,表明计算结果精度较高,数学模型的选择及网格划分能够满足分析的需要.

图2 缩腰配风时测量层的风速分布(单位:m/s)

Fig.2Velocity distribution at measuring layer under constricted air distribution(unit: m/s)

热态试验时,按照等截面、网格法的原则在两侧空气预热器入口和出口烟道处设置烟气测点,通过MSI EURO烟气分析仪进行取样.表3给出了改造后水平浓淡燃烧参数计算值与测量值的比较.由表3可知,改造后NOx总质量浓度计算值为575.4 mg/m3,与测量值吻合较好,其中燃料型NOx和热力型NOx的质量浓度分别为540.2 mg/m3和35.2 mg/m3,相比于改造前,分别下降了6.9%和15.0%,改造后NOx质量浓度的控制效果明显.

表3水平浓淡燃烧参数计算值与测量值的比较

Tab.3Comparison of bias combustion parameters between calculated and measured data

mg/m3

3.2改造前后烟气温度沿流动方向的变化规律

热力型NOx的生成量与温度、在高温区停留时间和O2分压有关,而燃料型NOx的生成量则与O2体积分数以及煤粉与空气的混合过程紧密相关[3-6].选取改造前后A层燃烧器2号喷口截面中心处的流线作为特征曲线(见图3),研究流动方向上烟气温度和O2体积分数对HCN和NOx生成速率等参数的影响.

(a)改造前

(b)改造后

图4给出了改造前后向火侧和背火侧烟气温度沿流动方向的变化.由图4可知,改造前后向火侧煤粉气流稳定燃烧距离均小于0.5 m,符合电厂实际运行情况[3-6].改造前后烟气温度的分布规律明显不同:改造前,烟气最高温度位于喷口附近,炉膛中心区域的烟气温度则相对较低;改造后,烟气最高温度有所降低,烟气温度分布更加均匀.改造前,向火侧和背火侧烟气最高温度与喷口的距离大致相等,背火侧烟气最高温度略高,接近1 700 K,炉膛中心区域的烟气温度沿流动方向明显下降.改造后,向火侧(即浓侧)煤粉首先着火,距离喷口1.0 m处形成了第一个温度峰值,接近1 500 K,可燃物在炉膛中心区域继续燃烧并释放热量,烟气温度进一步升高,接近1 750 K;背火侧(即淡侧)煤粉浓度低,着火热大,着火距离接近1.0 m.

(a)向火侧(b)背火侧

图4向火侧和背火侧烟气温度沿流动方向的变化

Fig.4Flue gas temperature changes at fire facing and unexposed surface along flow direction

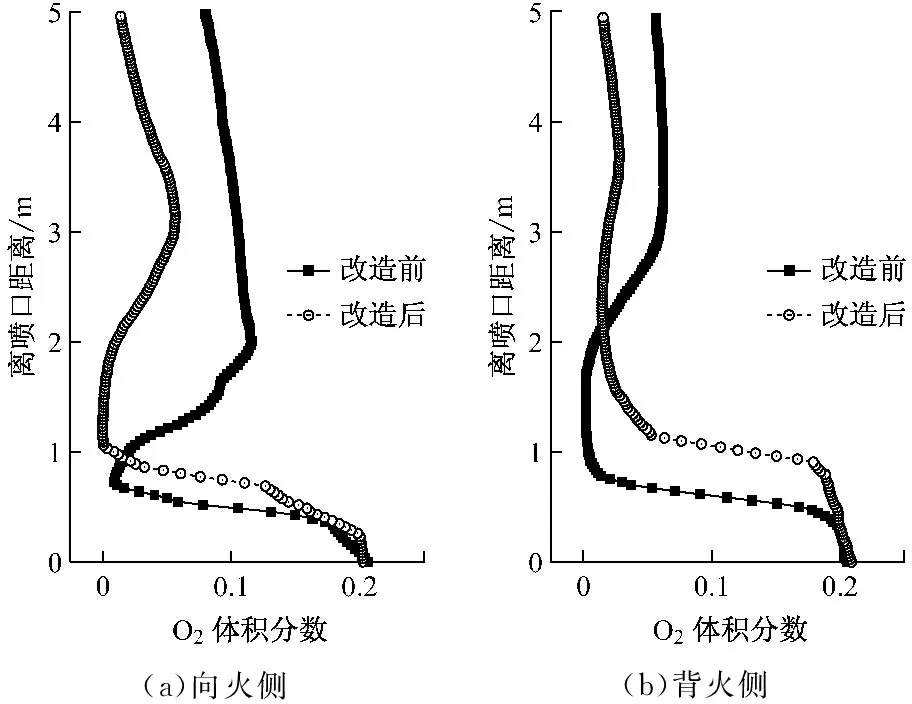

3.3改造前后O2体积分数沿流动方向的变化规律

图5给出了改造前后向火侧和背火侧O2体积分数沿流动方向的变化.由图5可知,煤粉着火后,O2体积分数迅速降低,其最低值位置对应烟气温度第一个峰值的位置.改造前,向火侧和背火侧的O2体积分数在距离喷口约0.8 m处达到最低值1.5%,随后向火侧O2体积分数迅速回升,背火侧O2体积分数维持最低值直至离喷口距离近1.0 m后才开始迅速上升.对比图4和图5可知,背火侧温度较高,可燃物燃烧剧烈,O2消耗更快,因而O2体积分数更低.改造后,向火侧煤粉着火后处于缺氧燃烧状态的时间明显延长,背火侧煤粉着火距离明显延长,接近1.0 m.较高的O2体积分数有利于在水冷壁附近区域形成氧化性气氛,提高了灰熔融温度,阻止燃烧的煤粉颗粒直接冲刷水冷壁[3-6].

3.4改造前后HCN和NOx生成速率沿流动方向的变化规律

图6给出了改造前后HCN生成速率沿流动方向的变化.由图6可知,改造前,HCN的生成区域主要位于喷口附近,炉膛中心区域HCN生成速率出现负值.HCN生成速率峰值位置对应烟气温度第一个峰值及O2体积分数最低值位置;改造后,向火侧HCN生成速率的峰值最大,背火侧HCN的氧化速率最大,这说明煤粉浓度直接影响HCN的生成过程,而O2体积分数则影响HCN的氧化过程.

(a)向火侧(b)背火侧

图5 向火侧和背火侧O2体积分数沿流动方向的变化

图6向火侧和背火侧HCN生成速率沿流动方向的变化

Fig.6HCN formation rate at fire facing and unexposed surface along flow direction

图7给出了改造前后向火侧和背火侧燃料型NOx生成速率沿流动方向的变化.由图7可知,NOx生成速率的峰值位置对应烟气温度第一个峰值、O2体积分数最低值及HCN生成速率峰值位置.改造前,向火侧煤粉燃烧初期供氧充足,HCN迅速被氧化成NOx,随着O2大量消耗,NOx生成速率迅速降低,部分区域的NOx被还原为N2,炉膛中心区域的O2体积分数有所回升,HCN继续氧化生成NOx,由于该区域HCN和O2的体积分数相对较小,NOx的生成速率也相对较小.改造后,向火侧煤粉处于缺氧燃烧,火焰最高温度较低,喷口附近NOx生成速率明显降低,炉膛中心区域的NOx生成量有所增大;背火侧NOx生成速率峰值明显大于向火侧,这是由于HCN氧化速率迅速增大而造成的.

(a)向火侧(b)背火侧

图7向火侧和背火侧燃料型NOx生成速率沿流动方向的变化

Fig.7Fuel NOxformation rate at fire facing and unexposed surface along flow direction

图8给出了改造前后向火侧和背火侧热力型NOx生成速率沿流动方向的变化.由图8可知,热力型NOx的生成区域主要位于喷口附近,改造前,喷口附近火焰温度超过1 500 ℃,背火侧最高温度更高,热力型NOx生成速率相对更大.改造后,向火侧和背火侧煤粉均处于偏离化学当量比下燃烧,喷口附近火焰温度远低于1 500 ℃,几乎看不到热力型NOx的生成.

(a)向火侧(b)背火侧

图8向火侧和背火侧热力型NOx生成速率沿流动方向的变化

Fig.8Thermal NOxformation rate at fire facing and unexposed surface along flow direction

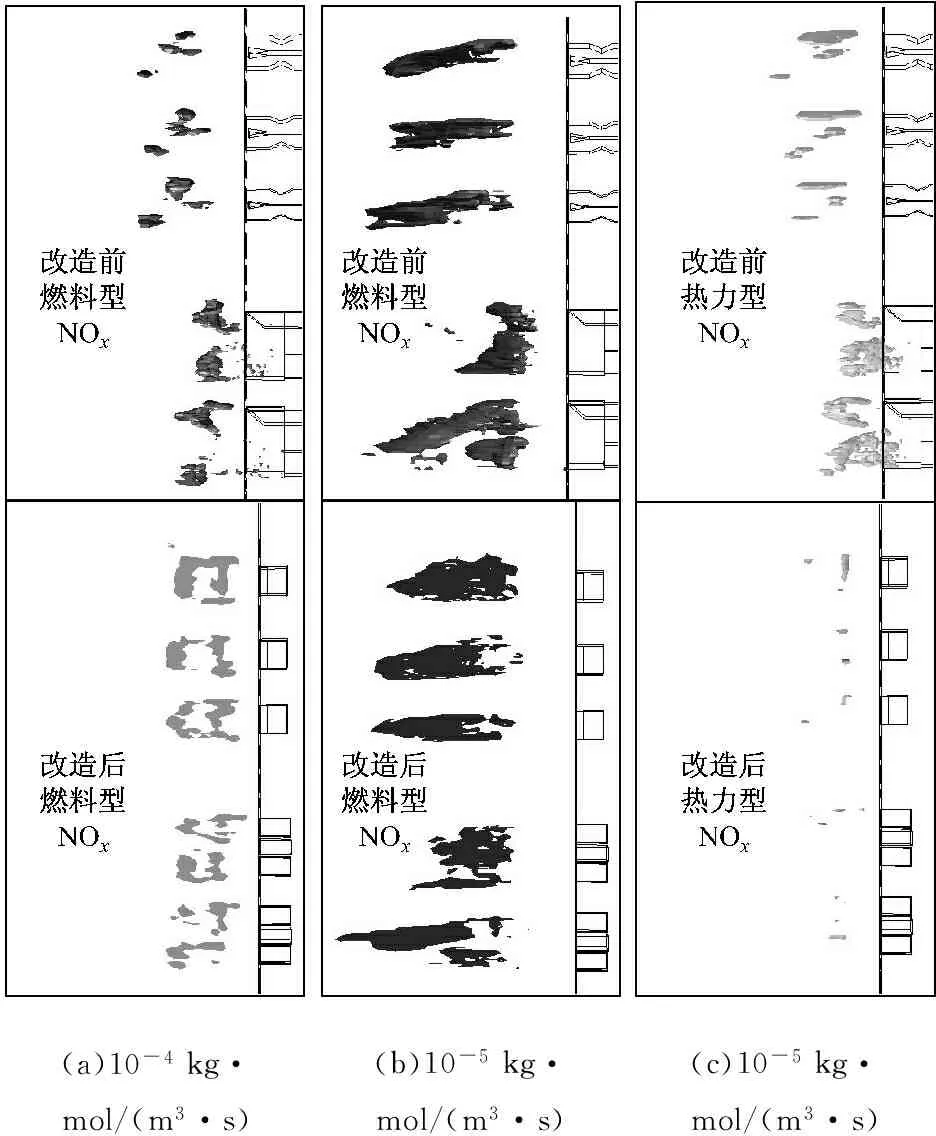

3.5NOx生成速率沿炉膛高度方向的变化规律

图9给出了NOx生成速率沿炉膛高度方向的变化,其中PA表示一次风区域,TA表示三次风区域.由图9可知,改造前后燃烧器及三次风区域NOx的生成速率较大,其他区域则相对较小,燃料型NOx的生成速率明显大于热力型NOx.在燃烧器区域,一般而言,随着炉膛高度的升高,截面温度有所上升,高温区范围扩大[15],热力型NOx的生成速率会有所增大.由图9还可知,改造前,热力型NOx生成速率显然违反这一规律,这说明燃烧器的结构设计加速了热力型NOx的生成.改造后,燃烧器区域NOx的生成速率明显减小,而冷灰斗区域和三次风以上区域则相反,这说明缺氧燃烧使得煤粉的燃烧效率有所降低,部分未燃尽的可燃物在这些区域继续燃烧,所产生的部分HCN被氧化生成NOx.下二层水平浓淡燃烧器区域NOx生成速率的减小幅度相对较小,依然有较大的改进空间.

(a)燃料型NOx(b)热力型NOx

图9NOx生成速率沿炉膛高度方向的变化

Fig.9Fuel and thermal NOxformation rate along furnace height

图10给出了改造前后燃烧器区域燃料型NOx和热力型NOx生成区域的分布.由图10可知,燃料型NOx生成区域靠近喷口,而还原区域则靠近炉膛中心区域.改造前,双通道自稳燃型燃烧器稳燃腔的设计显然加快了热力型NOx的生成.改造后,燃料型和热力型NOx生成速率均有所减小.改造设计中,适当缩小了稳燃腔的体积,兼顾了稳燃和控制NOx排放的要求.

(a)10-4kg·mol/(m3·s)(b)10-5kg·mol/(m3·s)(c)10-5kg·mol/(m3·s)

图10燃烧器区域NOx生成速率等速面

Fig.10Isovelocity surface of NOxformation rate in burner area

4 结 论

(1)燃烧系统直接影响四角切圆锅炉煤粉的燃烧及组分浓度场分布,进而影响燃料型NOx和热力型NOx的生成.

(2)双通道自稳燃型燃烧器稳燃腔的设计显然不利于控制热力型NOx的生成.水平浓淡燃烧器浓淡侧煤粉处于偏离化学当量比条件下燃烧,喷口附近火焰温度低于1 500 ℃,有利于控制热力型NOx的生成,浓侧煤粉着火后处于缺氧燃烧状态的距离明显延长,还原区域的范围有所扩大,也有利于降低燃料型NOx的排放量.缺氧燃烧使得煤粉的燃烧效率有所降低,冷灰斗区域和三次风以上区域燃料型NOx的生成速率有所增大.

[1]袁德,于立滨,王元,等.现代电站锅炉技术及其改造[M].北京:中国电力出版社,2004:17-22.

[2]谢毓麟,陈春元,许传凯,等.大型煤粉锅炉燃烧设备性能设计方法[M].哈尔滨:哈尔滨工业大学出版社,2002:14-15.

[3]陆燕荪,周鹤良,杨锦山,等.火力发电设备技术手册[M].北京:机械工业出版社,1999:14-15.

[4]路春美,王永征.煤燃烧理论与技术[M].北京:地震出版社,2001:167-179.

[5]ZHOU H,MO G,ZHAO J,etal.DEM-CFD simulation of the particle dispersion in a gas-solid two-phase flow for a fuel-rich/lean burner[J].Fuel,2011,90(4):1584-1590.

[6]安恩科,杨震,宋谦.浓淡煤粉燃烧器双通道速度差对NOx排放的影响[J].同济大学学报(自然科学版),2009,37(4):537-539.

AN Enke,YANG Zhen,SONG Qian.Effect of velocity difference of two channels in biased pulverized-coal concentration burners on NOxemissions[J].Journal of Tongji University(Natural Science),2009,37(4):537-539.

[7]毕明树,张丛,周一卉.煤粉浓淡空气分级燃烧过程的数值模拟[J].动力工程学报,2010,30(8):612-616.

BI Mingshu,ZHANG Cong,ZHOU Yihui.Numerical simulation on processes of pulverized coal bias air-staged combustion[J].Journal of Chinese Society of Power Engineering,2010,30(8):612-616.

[8]孙保民,王顶辉,段二鹏,等.空气分级燃烧下NOx生成特性的研究[J].动力工程学报,2013,33(4):261-266.

SUN Baomin,WANG Dinghui,DUAN Erpeng,etal.Investigation on NOxformation characteristics under air-staged combustion[J].Journal of Chinese Society of Power Engineering,2013,33(4):261-266.

[9]ZHOU Hao,MO Guiyuan,SI Dongbo.Numerical simulation of the NOxemissions in a 1 000 MW tangentially fired pulverized coal boiler:influence of the multi group arrangement of the separated over fire air[J].Energy & Fuels,2011,25(5):2004-2012.

[10]ABBAS A,NASER J,HUSSEIN E K.Numerical simulation of brown coal combustion in a 550 MW tangentially fired furnace under different operating conditions[J].Fuel,2013,107:688-698.

[11]CHOENG R C,CHANG N K.Numerical investigation on the flow,combustion and NOxemission characteristics in a 500 MWe tangentially fired pulverized-coal boiler[J].Fuel,2009,88(9):1720-1731.

[12]CHUI E H,GAO H.Estimation of NOxemissions from coal fired utility boilers[J].Fuel, 2010,89(10):2977-2984.

[13]CONSTENLA I,FERRN J L,SAAVEDRA L.Numerical study of a 350 MWe tangentially fired pulverized coal furnace of the As Pontes Power Plant[J].Fuel Processing Technology,2013,116:179-200.

[14]VUTHALURU H B,VUTHALURU R.Control of ash related problems in a large scale tangentially fired boiler using CFD modeling[J].Applied Energy,2010,87(4):1417-1426.

[15]HABIB M A,BEN M R,ABUALHAMAYEL H I,etal.Thermal and emission characteristics in a tangentially fired boiler model furnace[J].International Journal of Energy Research,2010,34(13):1164-1182.

[16]FANG Q,MUSA A A B,WEI Y,etal.Numerical simulation of multi fuel combustion in a 200 MW tangentially fired utility boiler[J].Energy & Fuels,2012,26(1):313-323.

Effects of Low-NOxRetrofit on NOxFormation in a Tangentially-fired Boiler

FUZhongguang1,SHILi1,DUANXuenong2,ZHUGuangming2,LÜDangzhen2

(1.MOE's Key Lab of Condition Monitoring and Control for Power Plant Equipment, North China Electric Power University, Beijing 102206, China; 2. State Grid Hunan Electric Power Corporation Electric Power Research Institute, Changsha 410007, China)

Numerical simulation was conducted to NOxformation characteristics in a 300 MW tangentially-fired boiler before and after low-NOxretrofit, so as to analyze the effects of low-NOxretrofit on the NOxformation characteristics. Results show that the design of stabilized combustion cavity in the original dual-channel self-stabling burner obviously increases its thermal NOxemission. The combustion of both dense and dilute pulverized coal-air mixture flow in the new horizontal bias burner is under the condition deviating from the chemical equivalent ratio, which lowers the flue gas temperature around burners and compresses the emission of thermal NOx. Rare oxygen combustion also reduces the combustion efficiency, and increases the production of fuel NOxin cold ash hopper and in upper furnace area above tertiary air flow.

tangentially-fired boiler; NOxformation characteristic; air staged combustion; horizontal bias burner

A学科分类号:470.30

2014-05-21

2014-07-10

中央高校基本科研业务费专项资金资助项目(2014ZZD04,2014XS17)

付忠广(1963-),男,河北邢台人,教授,博士,研究方向为:电站机组运行优化、洁净煤发电等. 电话(Tel.):010-61772361;

E-mail:fzg@ncepu.edu.cn.

1674-7607(2015)03-0185-06

TK227