四角切圆燃煤锅炉掺烧印染污泥燃烧与NOx排放特性的数值模拟

2015-08-17殷立宝徐齐胜胡志锋马晓茜陈昱萌余昭胜

殷立宝, 徐齐胜, 胡志锋, 马晓茜, 陈昱萌, 余昭胜

(1. 广东电网公司电力科学研究院,广州 510600;2. 华南理工大学 能源高效清洁利用广东普通高校重点实验室,广州 510640)

四角切圆燃煤锅炉掺烧印染污泥燃烧与NOx排放特性的数值模拟

殷立宝1,徐齐胜1,胡志锋2,马晓茜2,陈昱萌2,余昭胜2

(1. 广东电网公司电力科学研究院,广州 510600;2. 华南理工大学 能源高效清洁利用广东普通高校重点实验室,广州 510640)

采用Fluent软件对四角切圆燃煤锅炉掺烧不同质量分数和不同含水率印染污泥时的燃烧特性和污染物排放特性进行数值模拟.结果表明:随着印染污泥质量分数的提高,炉膛整体温度略有下降,而NOx排放体积分数先显著升高然后平稳上升,其转折点是10%印染污泥质量分数;当含水率升高时,炉膛整体温度略有下降,40%含水率工况下的炉膛出口平均温度仅比10%含水率工况下低8.11 K;炉膛NOx排放体积分数随着含水率的升高而升高;结合炉膛的燃烧情况和NOx排放体积分数,掺烧质量分数和含水率分别为10%和40%的印染污泥是可行的,二次风配比从上到下的比例为3∶1∶2∶4的方式是最佳配风方案.

燃烧特性; 掺烧; 印染污泥; 污染物; 数值模拟

随着我国印染行业的发展,印染污水排放量与日俱增,仅广东地区,每年产生的印染废水量就达3亿t以上[1],处理印染废水时产生大量印染污泥.目前,如何无害化、资源化处理印染污泥已经成为越来越重要的课题.焚烧处理是有效处理污泥的一种主要方法[2],这种方法能使其减量化、无害化.

国内外在污泥单独干化焚烧方面的应用较多,但是由于建设和运行适用于单独焚烧污泥的焚烧厂费用巨大,而且效果不佳[3-4].目前,国内外许多学者开始进行掺烧处理研究[3],这种处理方式既可以大量减少污泥量,又可以将污泥作为能源燃料进行利用.楼波等[5]采用Fluent软件对煤粉炉内掺烧污泥进行数值模拟,分析了其速度场和温度场分布,得到污泥水分质量分数低于20%时,掺烧污泥质量分数在10%以内是可靠和可行的.Lin等[3]运用数值模拟方法研究湿污泥或半干化污泥与生活垃圾掺烧的可行性,得到半干化污泥与生活垃圾有相近的含水率,掺烧时对着火点的影响较小,而直接掺烧湿污泥会明显推迟着火点;掺烧半干化污泥与掺烧相同比例湿污泥相比,在焚烧炉第一烟道具有较高的温度以及较低的H2O和CO浓度.盛洪产等[6]研究了掺烧不同质量分数的污泥对某130 t/h循环流化床锅炉运行特性的影响,结果表明,掺烧污泥质量分数越高,炉膛出口烟气温度越低,锅炉热效率也降低.然而,系统全面地针对掺烧不同污泥质量分数和不同污泥含水率的流场分布和污染物排放规律的研究较少.

笔者通过数值模拟与实际运行相结合的方法,针对煤粉掺烧不同质量分数、不同含水率印染污泥以及不同的二次风配比等工况,分析炉膛内掺烧印染污泥时的燃烧特性和污染物排放特性,进而为电厂的实际运行提供优化掺烧方案.

1 研究对象

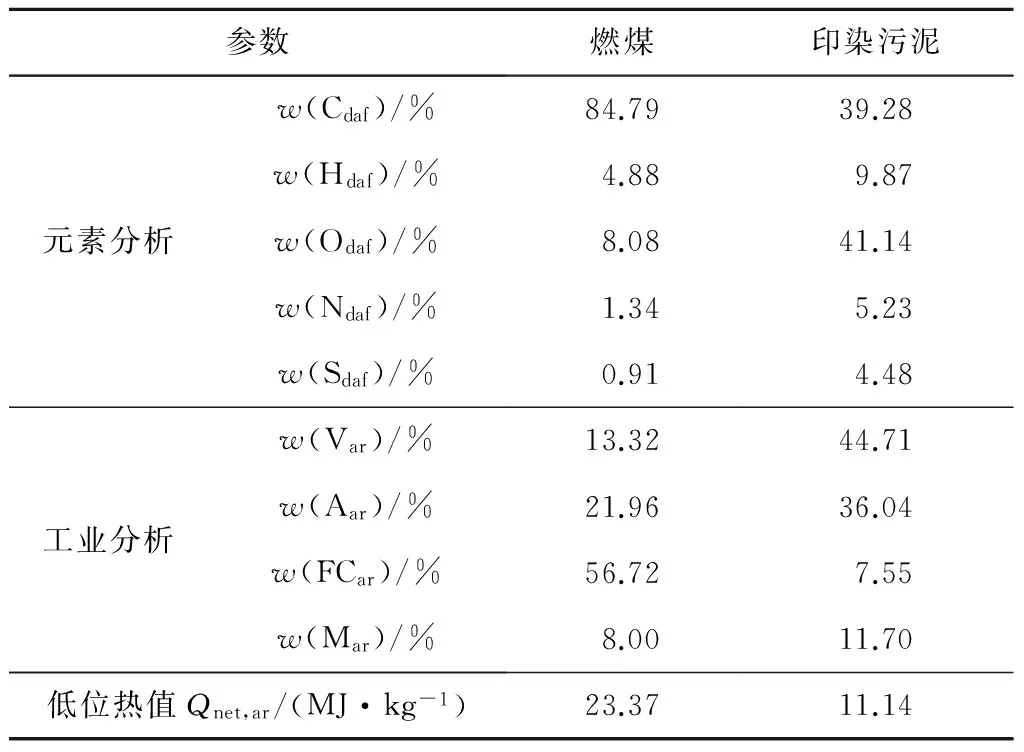

所研究的对象为某台420 t/h四角切圆燃煤锅炉,其物理模型如图1所示.根据实际运行需要,将锅炉分为4个区域:冷灰斗区、炉膛燃烧区、辐射对流区和水平烟道区.锅炉实际运行时的燃料特性见表1,其中所掺烧的污泥为广州市内某工业园的印染污泥.

2 研究方法

首先对物理模型进行网格划分,在燃烧器、一次风和二次风风口以及较小面积的区域进行局部加密.结合Fluent软件的组分运输模型和DPM离散相模型,进行煤粉掺烧印染污泥的燃烧优化数值模拟.燃烧采用Simple算法求解其控制方程[7],黏性模型采用标准κ-ε双方程湍流模型[8],用以模拟煤粉炉内的气相湍流流场;辐射传热采用P-1模型[9];煤粉的热解反应采用双方程平行竞争反应模型;焦炭的燃烧过程采用动力/扩散控制反应速率模型[10].NOx的计算主要考虑热力型NOx和燃料型NOx,其中热力型NOx采用平衡方法[11],燃料型NOx采用固体燃料NOx模型[12].模拟中考虑重力场的影响,一次风和二次风风口采用速度入口边界,而烟道出口采用压力出口边界.为使模拟更准确,对模型中的4个区域按照实际运行的边界进行设定,有定温、绝热、定热流边界.

图1 四角切圆燃煤锅炉的物理模型

参数燃煤印染污泥元素分析工业分析w(Cdaf)/%w(Hdaf)/%w(Odaf)/%w(Ndaf)/%w(Sdaf)/%w(Var)/%w(Aar)/%w(FCar)/%w(Mar)/%低位热值Qnet,ar/(MJ·kg-1)84.794.888.081.340.9113.3221.9656.728.0023.3739.289.8741.145.234.4844.7136.047.5511.7011.14

3 模型验证

以电厂实际运行工况作为该模型的验证,模拟得到的锅炉炉膛出口参数与实际值的对比见表2.由表2可知,两者的烟气温度误差为1.85%,NOx排放体积分数(干基,6%O2体积分数下,下同)误差仅为0.64%,均远小于20%的工程误差范围,符合模拟的要求;模拟结果得到的O2体积分数为2.01%,达到锅炉完全燃烧的条件,并在实际运行的O2体积分数波动范围内.综上所述,该模型是准确、可信的.

表2锅炉炉膛出口参数模拟结果与实际值的对比

Tab.2Comparison of furnace outlet parameters between simulation results and actual measurements

参数模拟结果实际值烟气温度/K14001374O2体积分数/%2.011.60~3.80NOx排放体积分数553×10-6550×10-6

4 结果及分析

在燃料低位热值不变的情况下,通过改变掺烧印染污泥的质量分数和含水率来研究锅炉掺烧印染污泥的燃烧特性和污染物排放特性.

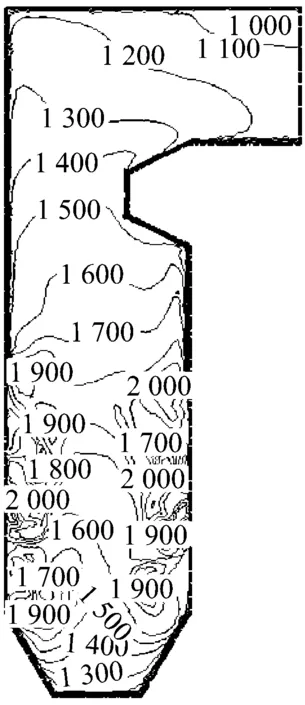

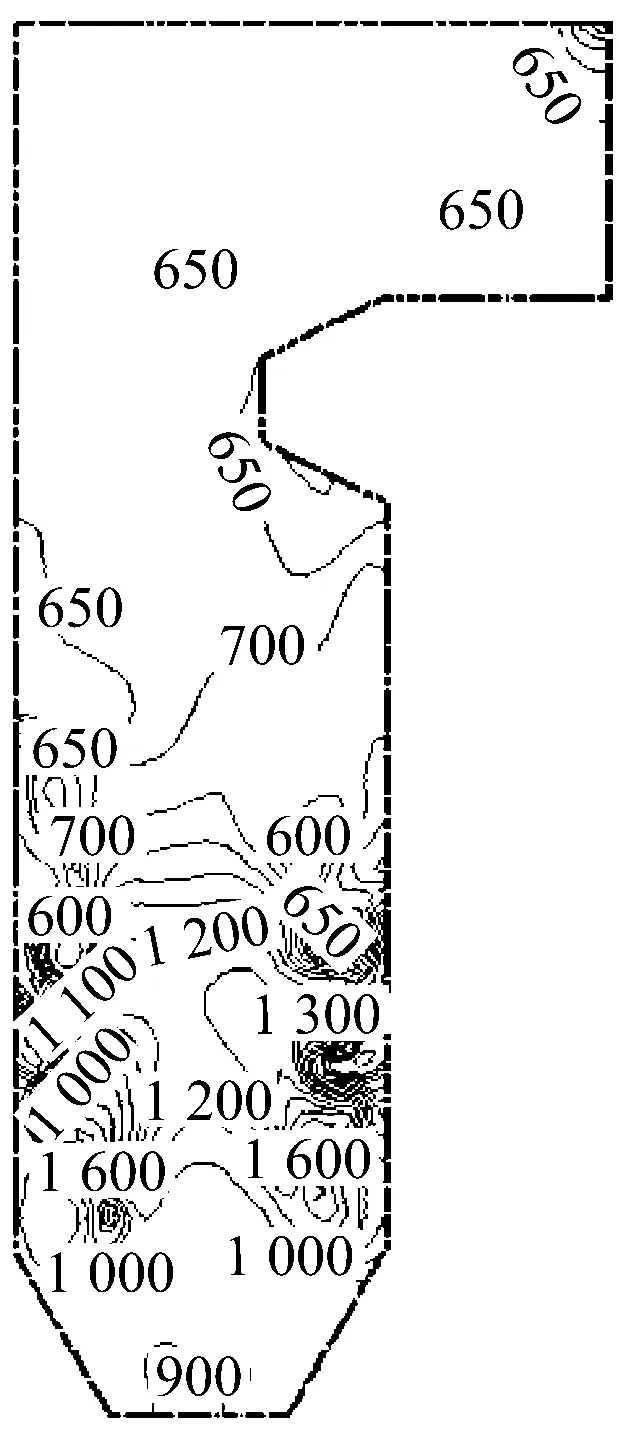

由于处理污泥符合国家政策,而且污泥价格远低于燃煤价格,故从经济角度来看,掺烧污泥越多越经济,但是污泥的热值较低、水分含量高,不能达到锅炉的燃烧温度要求,需要在燃煤的基础上掺烧一部分污泥.模拟条件如下:燃料的总热值不变,印染污泥含水率为20%,质量分数w分别为0%、3%、7%、10%和13%.不同印染污泥质量分数下炉膛的温度场分布和NOx排放体积分数分别如图2和图3(图3中的数值均要×10-6)所示.模拟结果与燃料灰分的软化温度见表3,其中灰分的软化温度在灰熔点分析仪上测量.

表3不同印染污泥质量分数下炉膛出口参数模拟结果与燃料灰分软化温度

Tab.3Simulation results of furnace outlet parameters and the ash softening temperature under different sludge contents

印染污泥质量分数/%烟气温度/Kφ(H2O)/%NOx排放体积分数软化温度/K01399.905.541553.521×10-6159531397.036.312629.894×10-6149771398.657.289673.515×10-61419101394.877.815681.848×10-61400131391.688.357682.758×10-61391

(a) w=0%

(b) w=3%

(c) w=7%

(d) w=10%

(e) w=13%

由图2可知,不同印染污泥质量分数下炉膛的燃烧情况相似,高温区主要集中在燃烧器区域,温度为1 800~2 000 K,其中有小区域的温度为1 500~1 700 K,这是因为低温的一次风和二次风送入降低了该区域的温度,但并不影响整体高温区.掺烧印染污泥后,高温区的温度比原工况略低50~100 K,但燃烧器出口至水平烟道出口之间的温度分布相近.由表3可知,炉膛出口的烟气温度变化不大,总体随印染污泥质量分数的升高而先下降再升高后下降,主要是因为燃料总热值不变,掺烧印染污泥后,燃料量相应增加,使得炉膛温度得到保证,所以整体温度分布相近.但由于印染污泥所含水分质量分数高于煤粉所含水分质量分数,掺烧印染污泥量越多,水分质量分数越高,由表3可以明显得知,烟气中水分体积分数随着印染污泥质量分数的升高而显著升高.因此,在水分的降温作用下,炉膛整体温度随着印染污泥质量分数的升高而略有下降,这一结论与已有文献[13]和文献[14]中结论相似.

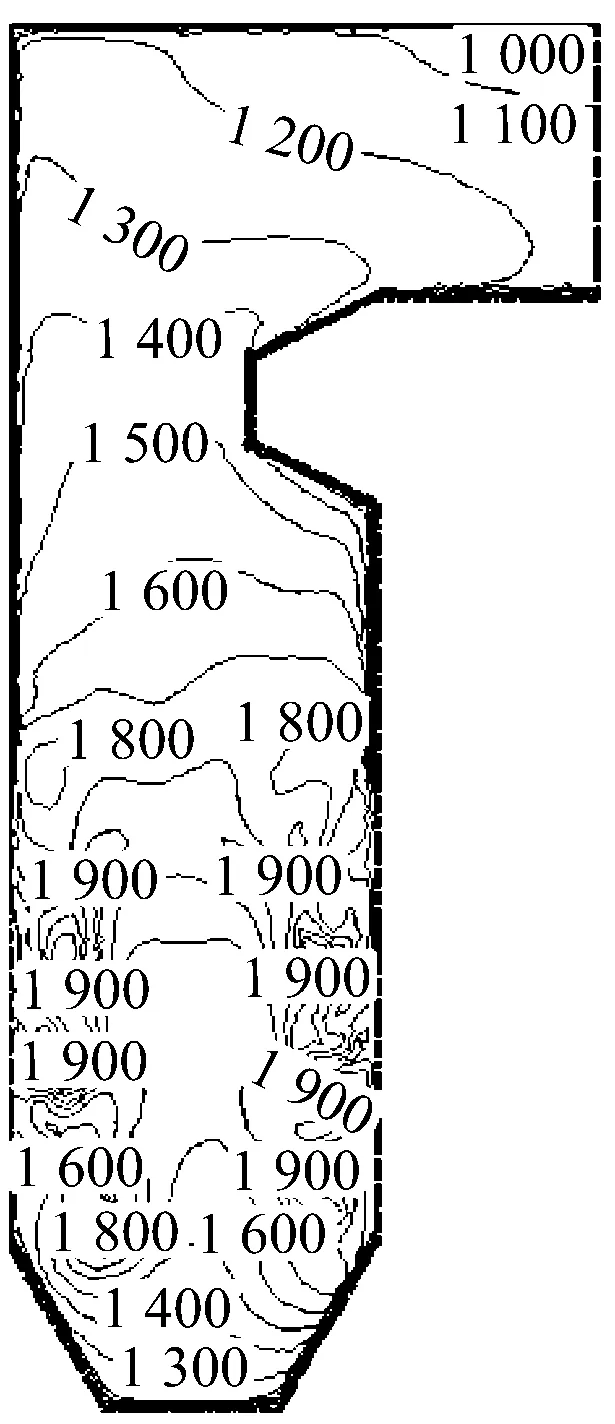

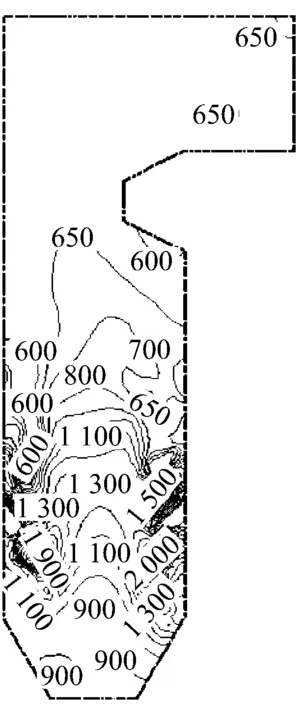

(a) w=0%

(b) w=3%

(c) w=7%

(d) w=10%

(e) w=13%

由图3可知,不同印染污泥质量分数下炉膛的NOx排放体积分数变化规律相近,高NOx排放体积分数区主要集中在燃烧器区域,主要是由于该区域为高温区,产生大量的热力型NOx,NOx排放体积分数达到1 000×10-6~1 600×10-6,局部高温区甚至达到2 000×10-6.由图3和表3可知,随着印染污泥质量分数的升高,NOx排放体积分数逐渐上升,主要是由于印染污泥的N质量分数达到5.23%,远高于燃煤的N质量分数1.34%.因此,随着印染污泥质量分数的升高,燃料的N质量分数相应升高,燃料在锅炉内燃烧后产生的燃料型NOx增加.然而由表3可以得知另一规律,当印染污泥质量分数由0%升高到10%时,炉膛出口的NOx排放体积分数显著升高;当印染污泥质量分数达到10%后,炉膛出口的NOx排放体积分数逐渐趋于平稳.这主要是因为印染污泥质量分数达到10%后,炉膛整体温度低于之前的工况,导致热力型NOx的产生量减少,但印染污泥质量分数升高,燃料所含N质量分数升高,燃料型NOx的产生量增加,2个反应相结合导致了这一现象的产生.

由表3还可知,随着印染污泥质量分数的升高,灰分的软化温度明显下降.当印染污泥质量分数为13%时,灰分的软化温度仅为1 391 K,与该工况下的炉膛出口烟气温度1 391.68 K几乎相等,此时会引起锅炉屏式过热器结渣、腐蚀,甚至产生爆管停机事故,严重影响电厂的安全性与经济性.

综合炉膛的燃烧情况、NOx排放体积分数和灰分的软化温度可知,在燃料总热值不变的条件下,掺烧10%质量分数的印染污泥是可行的.

4.2印染污泥含水率

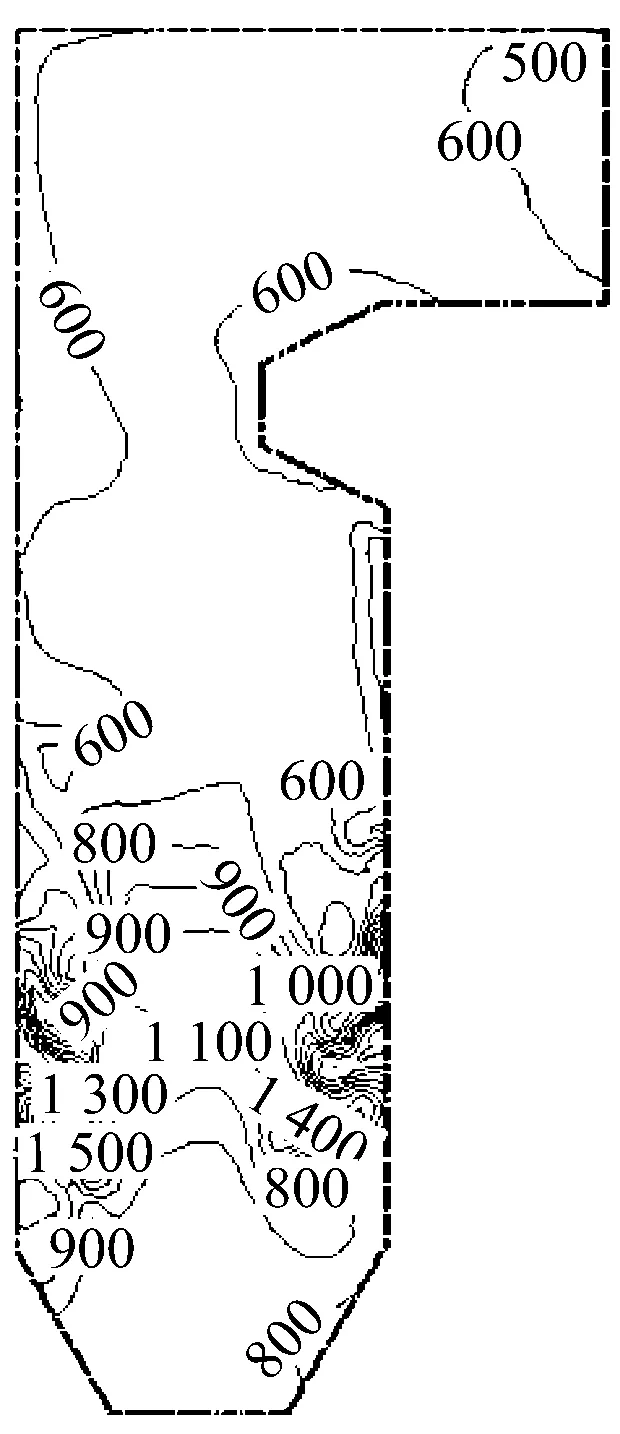

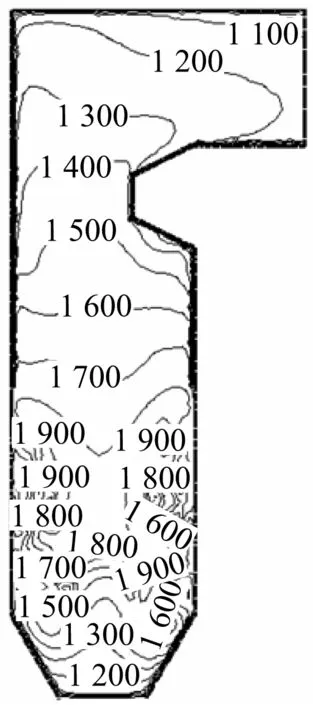

污水处理厂提供的污泥含水率高达80%以上,不适合直接燃烧,一般先经半干化或全干化处理,使污泥的含水率降低.所研究的印染污泥经半干化处理后的含水率为40%,含水率越高,锅炉炉膛的整体温度降低,有可能达不到锅炉燃烧的温度要求,影响机组运行.模拟条件如下:燃料的总热值不变,掺烧印染污泥的质量分数为10%,含水率分别为10%、20%、30%和40%.不同含水率下炉膛的温度场分布和NOx排放体积分数分别如图4和图5(图5中的数值均要×10-6)所示,不同含水率下的模拟结果见表4.

由图4可知,不同含水率下炉膛的燃烧情况相似,高温区主要集中在燃烧器附近,温度为1 600~2 000 K.由表4可知,炉膛出口的烟气温度变化不大,总体上随着含水率的升高而降低,含水率为40%的工况仅比含水率为10%的工况低8.11 K,这一温度差别几乎可以忽略.由于燃料总热值不变,掺烧了高含水率的印染污泥后,其投入的燃料量相应增加,炉膛温度得以保证,其整体温度水平也相近,然而印染污泥的含水率越高,燃料在炉膛内燃烧时产生的水蒸气越多(见表4),水分蒸发时所吸收的热量越多,炉膛温度相应降低,因此炉膛整体温度随着掺烧印染污泥含水率的升高而略有下降.

问题6起点低,直观性强,且结论开放,适合不同层次学生探究.学生易想到可以用单调上升的曲线连接,但如何设计出另一种连接方法呢?

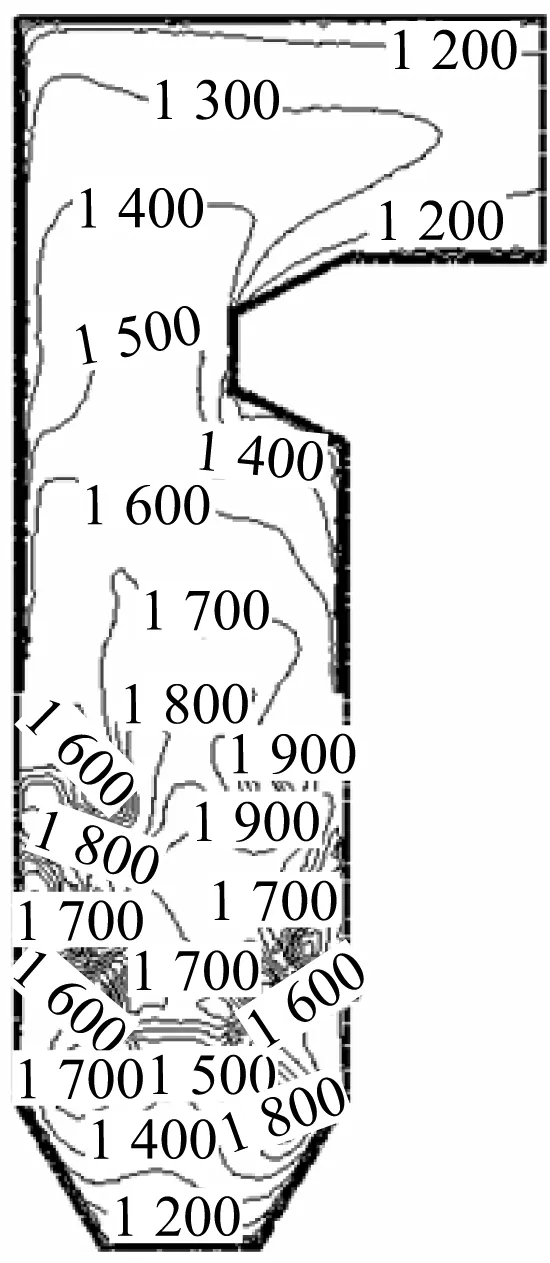

由图5可知,不同含水率下炉膛的NOx排放体积分数变化规律相近,高NOx排放体积分数区主要集中在燃烧器区域,主要是由于该区域为高温区,产生大量的热力型NOx和燃料型NOx.此外,由图5和表4可知,随着含水率的升高,锅炉的NOx排放体积分数升高.与10%含水率的工况相比,20%、30%和40%含水率工况下炉膛出口的NOx排放体积分数分别升高了2.40%、3.41%和5.42%.这主要是由于当燃料的水分质量分数升高时,炉膛内着火延迟,由此引起了2方面的变化:(1)着火延迟后,燃料着火处的O2得到充分的混合补充,即O2体积分数升高,而且燃料中的N元素相当于在高温区的停留时间增加,导致N元素能较充分地发生反应,所以燃料型NOx增加;(2)含水率升高,炉膛内水分质量分数升高,炉膛整体温度以及温度的峰值均有所降低,由于本文的温度降低幅度较小,故热力型NOx排放体积分数略为降低[15].但是燃料型NOx的影响大于热力型NOx,故总的NOx排放体积分数随着含水率的升高而升高.

(a) 含水率为10%

(b) 含水率为20%

(c) 含水率为30%

(d) 含水率为40%

(a) 含水率为10%

(b) 含水率为20%

(c) 含水率为30%

(d) 含水率为40%

Tab.4Simulation results of furnace outlet parameters under different sludge moistures

含水率/%烟气温度/Kφ(H2O)/%NOx排放体积分数101395.796.760665.885×10-6201394.877.815681.848×10-6301389.838.333689.161×10-6401387.688.970703.245×10-6

由上文分析可知,燃料含水率越高,炉膛整体温度越低,NOx排放体积分数越高,即越不利于现场运行.然而印染污泥含水率越高,其处理费用则越低,经济性越佳.当半干化处理后的印染污泥(含水率为40%)以10%的质量分数与燃煤掺烧后,其炉膛出口烟气平均温度可达1 387.68 K,达到至少1 273~1 373 K的水平;NOx排放体积分数为703.245×10-6,其中环保要求为不高于80×10-6,即要求SCR的脱硝效率为88.62%,而电厂实际运行的脱硝效率高于90%[16],可以满足环保要求.综上所述,结合炉膛的燃烧情况和NOx排放体积分数,掺烧含水率为40%的印染污泥是可行的.

4.3二次风配比

二次风配比对锅炉的燃烧温度以及CO和NOx的排放体积分数均有明显影响,因此可以通过改变二次风配比来达到优化燃烧特性和控制污染物排放的目的.不同二次风配比(见表5,其中掺混的印染污泥质量分数和含水率分别为10%和40%)下炉膛的温度场分布和NOx排放体积分数分别如图6和图7(图7中的数值均要×10-6)所示,不同二次风配比下的模拟结果见表6.

由图6可知,工况1、工况2和工况4下的燃烧温度分布相近,其温度场分布合理.由表6可知,4个工况下的炉膛出口烟气温度均达到了炉膛燃烧的要求.然而工况3由于底部低温区的送风量较少,燃烧不完全而产生大量的CO,上部的二次风充足,燃料充分燃烧产生大量的热量形成高温区,与正常的燃烧工况相比,其高温区上移.由此可见,工况3不是一种理想的二次风配比工况.

表5 二次风配比工况

表6不同二次风配比下炉膛出口参数的模拟结果

Tab.6Simulation results of furnace outlet parameters in different modes of secondary air distribution

工况烟气温度/Kφ(H2O)/%NOx排放体积分数11387.688.970703.245×10-621381.759.105745.783×10-631398.738.370646.029×10-641405.478.210544.807×10-6

(a) 工况1

(b) 工况2

(c) 工况3

(d) 工况4

(a) 工况1

(b) 工况2

(c) 工况3

(d) 工况4

由图7和表6可知,工况4下的NOx排放体积分数最低.由于该工况在底部低温区送入大量的二次风,燃料充分燃烧,但由于是低温区,在该区域能大大降低热力型NOx的排放体积分数.在炉膛中部区域,提供较少量的二次风,使之产生大量的CO,从而达到抑制NOx生成的目的.最后,在炉膛上部区域提供较多的二次风,使燃料充分燃烧并消耗炉膛中部区域产生的CO,进而使得炉膛出口烟气温度达到燃烧要求.

由此可见,综合考虑炉膛温度和NOx排放体积分数,二次风配比从上到下的比例为3∶1∶2∶4的方式是最佳配风方案.

5 结 论

(1)随着印染污泥质量分数和含水率的升高,水分质量分数升高,水分蒸发吸热量增加,炉膛整体温度略有下降.

(2)炉膛出口NOx排放体积分数随着印染污泥质量分数的升高先显著升高,然后平稳上升,其转折点为10%印染污泥质量分数.

(3)随着印染污泥质量分数的升高,灰分的软化温度明显下降.当印染污泥质量分数为13%时,灰分的软化温度仅为1 391 K,与该工况下的炉膛出口烟气温度1 391.68 K几乎相等.

(4)综合炉膛的燃烧情况、温度、NOx排放体积分数、灰分的软化温度和经济性可知,在燃料总热值不变的条件下,掺烧10%质量分数的印染污泥是可行、经济的.

(5)随着含水率的升高,炉膛的NOx排放体积分数升高.与10%含水率的工况相比,20%、30%和40%含水率工况下的炉膛出口NOx排放体积分数分别升高了2.40%、3.41%和5.42%.

(6)结合炉膛的燃烧情况和NOx排放体积分数,掺烧质量分数和含水率分别为10%和40%的印染污泥是可行的.

(7)综合考虑炉膛温度和NOx排放体积分数,二次风配比从上到下的比例为3∶1∶2∶4的方式是最佳配风方案.

[1]刘欣. 印染污泥干燥特性和干燥工艺的研究[D]. 广州:华南理工大学, 2010.

[2]ROY M M, DUTTA A, CORSCADDEN K,etal. Review of biosolids management options and co-incineration of a biosolid-derived fuel[J]. Waste Management, 2011,31(11): 2228-2235.

[3]LIN H,MA X. Simulation of co-incineration of sewage sludge with municipal solid waste in a grate furnace incinerator[J]. Waste Management, 2012,32(3): 561-567.

[4]NADZIAKIEWICZ J K M. Co-combustion of sludge with coal[J]. Applied Energy, 2003,75(3/4): 239-248.

[5]楼波, 王芳, 彭晓君. 煤粉炉内掺混废水污泥燃烧的数值模拟与分析[J]. 华南理工大学学报(自然科学版), 2010, 38(10): 153-156.

LOU Bo, WANG Fang, PENG Xiaojun. Numerical simulation and analysis of incineration blinding waste-water sludge in a pulverized coal combustion boiler[J]. Journal of South China University of Technology (Natural Science Edition), 2010, 38(10): 153-156.

[6]盛洪产, 何国宾, 金孝祥, 等. 循环流化床燃煤锅炉掺烧造纸污泥的运行特性分析[J]. 动力工程学报, 2013, 33(5): 340-345.

SHENG Hongchan, HE Guobin, JIN Xiaoxiang,etal. Operational characteristic analysis on CFB coal-fired boiler with co-combustion of paper sludge[J]. Journal of Chinese Society of Power Engineering, 2013, 33(5): 340-345.

[7]XU M, AZEVEDO J, CARVALHO M. Modelling of the combustion process and NOxemission in a utility boiler[J]. Fuel, 2000, 79(13): 1611-1619.

[8]林海, 马晓茜, 余昭胜. 大型城市生活垃圾焚烧炉的数值模拟[J]. 动力工程学报, 2010, 30(2): 128-132.

LIN Hai, MA Xiaoqian, YU Zhaosheng. Numerical simulation of large-scale municipal solid waste incinerator[J]. Journal of Chinese Society of Power Engineering, 2010, 30(2): 128-132.

[9]PHILIP J S. Recent applications of CFD modelling in the power generation and combustion industries[J]. Applied Mathematical Modelling, 2002, 26(2): 351-374.

[10]LI K, THOMPSON S, PENG J. Modelling and prediction of NOxemission in a coal-fired power generation plant[J]. Control Engineering Practice, 2004, 12(6): 707-723.

[11]HILL S, SMOOT L D. Modeling of nitrogen oxides formation and destruction in combustion systems[J]. Progress in Energy and Combustion Science, 2000, 26(4): 417-458.

[12]de SOETE G G. Overall reaction rates of NO and N2formation from fuel nitrogen[J]. International Symposium on Combustion, 1975, 15(1): 1093-1102.

[13]朱志斌, 夏翔鸣, 徐宏, 等. 煤粉锅炉掺烧污泥后的数值模拟[J]. 锅炉技术, 2013,44 (2): 33-37.

ZHU Zhibin, XIA Xiangming, XU Hong,etal. Simulation investigation on co-combustion of sludge and coal in boiler[J]. Boiler Technology, 2013,44 (2): 33-37.

[14]魏林清. 煤粉锅炉污泥掺烧技术的试验研究[J]. 中国资源综合利用, 2008, 26(8): 9-12.

WEI Linqing. Experimental research on sludge blending technology in pulverized coal boiler[J]. China Resources Comprehensive Utilization, 2008, 26(8): 9-12.

[15]岑可法, 姚强, 骆仲泱. 燃烧理论与污染控制[M]. 北京: 机械工业出版社, 2004.

[16]熊晖. 旺隆电厂脱硝改造及应用[J]. 广西电力, 2011,34(2): 43-44.

XIONG Hui. Modification and application of denitrification in Longwang Power Plant[J]. Guangxi Electric Power, 2011,34(2): 43-44.

Combustion and NOxEmission Characteristics of Coal-Textile Dyeing Sludge Mixture in a Tangentially-fired Boiler

YINLibao1,XUQisheng1,HUZhifeng2,MAXiaoqian2,CHENYumeng2,YUZhaosheng2

(1. Electric Power Research Institute, Guangdong Power Grid Corporation, Guangzhou 510600, China;2. Key Laboratory of Efficient and Clean Energy Utilization of Guangdong Higher Education Institutes,South China University of Technology, Guangzhou 510640, China)

Using Fluent software, numerical simulation was conducted to combustion and pollutant emission characteristics of a tangentially-fired boiler burning coal blended with different ratios and moistures of textile dyeing sludge. Results show that with the rise of blending ratio of textile dyeing sludge, the overal temperature in furnace drops a little, and the NOxemission rises rapidly first and steady later on, and the turning point is at the blending ratio of 10% textile dyeing sludge; with the rise of sludge moisture, the overall temperature in furnace reduces slightly, and the average outlet temperature of furance with 40% moisture is only 8.11 K lower than the case with 10% moisture; the NOxemission rises with the growth of sludge moisture; considering the furnace combustion and NOxemission characteristics, it is thought to be reasonable to blend 10% textile dyeing sludge with 40% moisture into the coal, and the optimum secondary air distribution from top to bottom is 3∶1∶2∶4.

combustion characteristic; co-firing; textile dyeing sludge; pollutant; numerical simulation

A学科分类号:470.30

2014-06-09

2014-07-16

广东省科技计划资助项目(2012B091000166)

殷立宝(1977-),男,高级工程师,硕士,主要从事锅炉燃烧及辅机性能方面的试验研究.

马晓茜(通信作者),男,教授,博士,电话(Tel.):020-87110232;E-mail:epxqma@scut.edu.cn.

1674-7607(2015)03-0178-07

TK16