高强度弯曲零件回弹模拟分析

2015-08-17李奋强

赵 军,李奋强

(厦门理工学院材料科学与工程学院,福建 厦门 361024)

高强度弯曲零件回弹模拟分析

赵军,李奋强

(厦门理工学院材料科学与工程学院,福建 厦门 361024)

以一汽车高强度弯曲零件为研究对象,应用Dynaform软件对弯曲零件的冲压成形过程进行数值模拟,分析常温与热冲压成形后零件的回弹情况,研究热冲压成形过程中板料初始温度、冲压成形速度对零件回弹的影响规律.结果表明:在常温条件下零件成形无缺陷,但最大回弹量较大,为1.48mm,零件尺寸精密度得不到保证;采用热成形方法后,零件回弹得到较大改善,板料预热温度对零件回弹影响复杂,随冲压成形速度的增加,回弹量减小.

高强度钢板;热冲压;弯曲零件;Dynaform软件

在成形的过程中,通过冷却水冷却模具,零件发生淬火过程,组织从奥氏体转变为马氏体,从而获得超高强度零件[1-3].热成形后零件具有很多优点:1)经过热冲压成形后零件的强度能够达到1 500MPa,与传统的冷冲压工艺所能达到的600MPa有了显著的提高;2)在高温情况下,板料变形程度小,塑性和可成形性能较好,能够避免多次成形复杂的冲压件,避免冷冲压成形中带来的回弹大、开裂等现象;3)热冲压成形后的冲压件和其零件的回弹率相对于冷冲压来说比较小,而且热冲压成形后零件的精度高,同时热冲压成形后的零件质量好;4)热冲压吨位要求比较小[4-5].零件经过奥氏体化后塑性会变得更好.同济大学林建平等运用传热学基本理论对淬火热冲压成形过程中的传热进行分析[6].刘红生等采用ABAQUS软件对高温下22MnB5高强钢板沟槽形件冲压成形进行了数值模拟研究,考察了压边力、模具间隙和凹模圆角半径等工艺参数对热成形时温度分布和回弹的影响[7].严浩宇等采用热成形极限试验,利用光化学蚀刻法和坐标网格分析法测量得到了800 ℃下22MnB5的成形极限图[8].大连理工大学马宁、胡平等研究了单向热拉深过程中硼钢热、力、相变的耦合关系,建立了高强度钢板热成形的全量形式及增量形式本构方程[9].陈鹰等对车门防撞梁的热冲压进行了试验研究,得到合格的热冲压零件[10].本文以一汽车高强度弯曲零件为例,采用数值模拟方法,对比分析冷、热冲压成形对零件回弹的影响规律,为生产提供理论支持.

1 板料冷冲压成形分析

弯曲零件截面如图1所示.零件厚度t=2mm,材料为HSLA250,该产品为不对称结构.

1.1成形过程分析

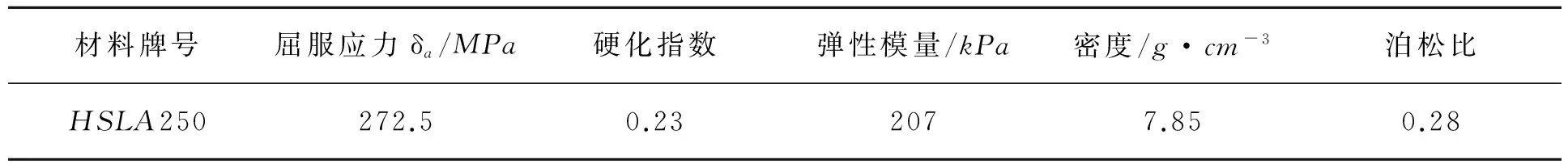

HSLA250的力学性能参数如表1,零件厚度为2mm,凸模的运动速度为2 000mm/s,压边力为20kN.

表1 HSLA250的力学性能参数

零件成形情况如图2所示.由图2可以看出,成形后零件无破裂现象.从零件厚度分布情况(如图3所示)也可看出,厚度变化情况主要分布在圆角地方,而远离圆角的直边部分和底面没有变形,其厚度在1.96~2.01mm之间,零件成形质量较好.

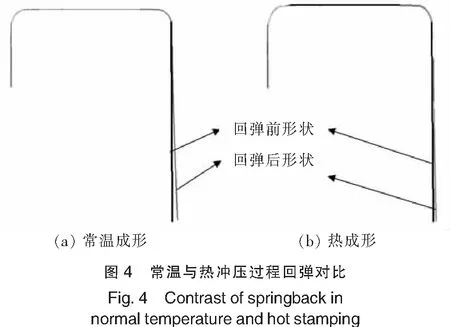

2 板料冲压回弹分析

对弯曲类零件来说回弹是不可避免的,其回弹量与零件形状有关.图4(a)为零件回弹情况,零件最大回弹量为1.48mm,发生在直壁位置,可见对弯曲零件来说,回弹对其成形质量的影响较大,零件高度越高其回弹越明显.图4(b)为零件热成形后零件回弹情况,其回弹与热成工艺参数密切相关,可以看出热冲压成形零件的回弹能得到一定的改善.

3热冲压成形工艺参数对回弹的影响

温度、辐射、对流是热冲压成形过程中最重要的影响因素.温度主要包括板料温度和模具温度,在成形过程中考虑温度对成形质量的影响,在成形过程中板料与模具之间存在热传,会使模具温度升高,但由于在模具内设置有冷却系统,模具温度会很快下降,设定辐射系数0.8,传热系数5.0W/m2·k.3.1板料成形初始温度对回弹的影响

板料的初始温度分别取600、700、800、900、1 000 ℃进行成形分析.其中工具的初始温度取50 ℃,凸模的速度取2 000mm/s,材料选择为HSLA250.

图5为板材料温度对回弹的影响曲线.由图5可以看出,零件在不同位置、不同温度下产生的回弹量不同.零件在短直边处,900 ℃的回弹量最小,均为0.295mm.底部位置回弹几乎为零.在长边处,当板料温度为600 ℃时其回弹量为0.62mm,当板料温度为800 ℃时,零件的回弹最小,为0.36mm,当温度升高到1 000 ℃时,其回弹量为0.55mm.可以看出,温度对零件的回弹影响较复杂,但较冷冲压成形来说,其回弹量大大下降.随着温度的升高,板料的变形抗力在不断地下降,其塑形也在不断地改善,从而板料的回弹量在不断地减小.另一方面,当板料的初始温度过高时,板料容易发生脱碳、软化等现象,在成形过程中与模具之间的热交换加剧,造成零件冷却不均匀,从而对回弹产生影响.

3.2成形速度对回弹的影响

设定冲压速度分别为2 000、2 500、3 000、3 500、4 000mm/s进行模拟分析,同时设定板料的初始温度为900 ℃,材料选择为HSLA250.当冲压速度为2 000mm/s时,零件的最大回弹量为0.44mm,当冲压成形速度为4 000mm/s,其回弹量为0.17mm.

成形速度对零件成形质量的影响主要表现为板料与模具之间热交换时间和材料变形时间,从而影响板料的塑形和板料内部温度场的变化.成形速度越快,板料与模具的作用时间也就越短,板料温度下降越少.图6为热冲压成形速度对回弹的影响曲线,由图6可以看出,冲压成形速度越快,板料的回弹量也就越小.

4 结论

通过对高强度弯曲零件进行常温、热冲压成形回弹分析表明:在常温条件下,零件成形无缺陷,但最大回弹量较大;采用热成形方法后,零件回弹能得到较大改善.其中热成形工艺参数对零件回弹有较大影响,板料预热温度对零件回弹影响复杂,在一定范围内,随冲压成形速度的增加,回弹量减小.

[1]马宁,申国哲,张宗华,等.高强度钢板热冲压材料性能研究及在车身设计中的应用[J].机械工程学报,2011,47(8):60-64.

[2]庄百亮,单忠德,姜超.热冲压成形工艺技术及其在车身上的应用[J].先进制造技术研究中心,2010(21):62-63.

[3]NADERIM,SAEED-AKBARIA,BLECKW.Theeffectsofnon-isother-maldeformationonmartensitictransformationin22MnB5steel[J].MaterialsScienceandEngineering,2008,487(1/2):445-455.

[4]黄英.高强度钢板热冲压模具冷却系统优化数值分析研究[D].长春:吉林大学,2012.

[5]徐虹,沈永波,李欣,等.热冲压成形车门防撞梁组织和性能研究[J].锻压技术,2011,36(6):24-27.

[6]林建平,孙国华,朱巧红,等,超高强度钢板热成形板料温度的解析模型研究[J].锻压技术,2009,34(1):20-23.

[7]刘红生, 包军,邢忠文,等.高强钢板热冲压成形热力耦合数值模拟[J].材料科学与工艺,2010,18(4):459-463.

[8]严浩宇,闵峻英,黄明泰. 高强度钢板热成形极限的模具设计及试验研究[J].机械制造,2010,48(533):61-63.

[9]马宁,胡平,武文华,等. 高强度钢板热成形本构理论与实验分析[J].力学学报,2011,43(2):346-354.

[10] 陈鹰,董瀚,惠卫军,等,车门防撞梁的热冲压试验研究[J].汽车工艺与材料,2011(6):19-23.

(责任编辑李宁)

Study on Springback of High Strength Bending PartBased on Numerical Simulation

ZHAO Jun,LI Feng-qiang

(SchoolofMaterialsScience&Engineering,XiamenUniversityofTechnology,Xiamen361024,China)

Cracking,wrinklingandspringbackofhighstrengthbendingpartbyroomtemperaturestampingcanbeeffectivelysolvedadoptinghotstampingtechnology.NumericalsimulationwasconductedonthehighstrengthbendingpartbasedonDynaform,springbackofpartatroomtemperatureandhotstampinganalyzed,andeffectsofinitialblanktemperatureandformingvelocityonspringbackofthepartsinhotstampingprocessstudied.Theresultsshowthattheformingpartisdefectfreeundertheconditionsofroomtemperatureformingbutthemaximumspringbackamountis1.48mm.Usingthehotformingmethod,thespringbackofpartisimproved.Theeffectofinitialblanktemperatureonthespringbackiscomplex.Butthespringbackdecreaseswiththeincreaseofspeed.

highstrengthsteel;hotstamping;bendingpart;Dynaformsoft

2014-12-04

2014-01-30

福建省自然科学基金项目(2012D132);福建省科技厅重点项目(2013H0049)

赵军(1973-),男,副教授,博士,研究方向为材料精密成形与模具设计与制造.E-mail:zjcqu@163.com

TG376A

1673-4432(2015)01-0022-04