变频冷却海水系统在自航式绞吸挖泥船上的应用研究

2015-08-11王显力

王显力

(1.上海交通大学 上海200030; 2.中国船舶及海洋工程设计研究院 上海200011)

变频冷却海水系统在自航式绞吸挖泥船上的应用研究

王显力1,2

(1.上海交通大学 上海200030; 2.中国船舶及海洋工程设计研究院 上海200011)

[摘 要]通过对变频冷却水系统的研究,针对自航式绞吸挖泥船在不同工况下热负荷的差异,探讨变频冷却水系统在自航绞吸挖泥船上的优势,提出设计、计算及逻辑控制的解决方案。

[关键词]自航绞吸挖泥船;海水冷却系统;变频控制;节能减排

引 言

绞吸式挖泥船(又称绞吸式疏浚船,简称绞吸船)是疏浚工程主要的施工船舶,具有用途广泛、施工效率高的特点,现已成为世界各地各类疏浚工程中的主力船型,主要应用于内河及沿海航道疏浚、吹岸造田、水利除淤、水源改善等作业。绞吸式挖泥船施工工况复杂,各种工况下冷却水系统的热负荷相差很大。为探讨自航式绞吸挖泥船在不同的作业工况下海水冷却泵富裕流量的问题,本文以工业和信息化部装备工业司的工信部联装[2011]531号文《工业和信息化部、财政部关于5 000 kW绞刀功率绞吸式疏浚船关键技术研究项目立项的批复》下达任务的5 000 kW绞刀功率绞吸式疏浚船为研究对象,针对目标船型在不同工况和温度下冷却海水需求量的不同对海水冷却泵进行变频控制,从而达到节约能源,提高经济效益的目的。

1 变频海水冷却系统的设计简介

船舶冷却水系统分为开式系统和闭式系统,而闭式系统又可分为常规冷却水系统、中央冷却水系统和混合式冷却水系统。在现代造船业中,为了减轻柴油机等船用设备的腐蚀与结垢问题,中央冷却水系统的应用越来越广泛。主海水冷却泵、中央冷却器、主淡水冷却泵、电动温控阀等是构成中央冷却水系统的主要设备。主淡水冷却泵向各个需要冷却的设备输送冷却淡水,温控阀将经中央冷却器换热后的淡水温度控制在36℃±2℃,(可根据需要调整)。中央冷却水的设计时,淡水冷却侧的流量为满足设备的正常运作,需保持基本要求,且淡水的用户较多,系统在调整平衡之后,不会轻易改变淡水的流量,所以海水侧的水泵配置和控制是船东及船舶设计师希望优化的方向。

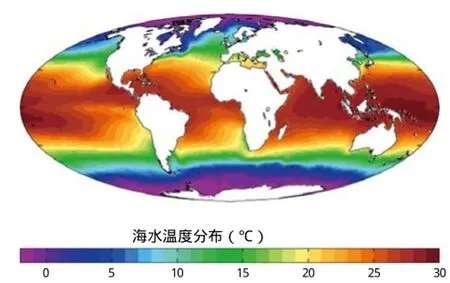

图1 全球海水的温度分布情况

海水系统的设计要能够满足在热带航行时机舱设备的冷却需求,无限航区航行及工作的船舶海水的设计温度一般定为32℃。但在船舶的实际运营和工作时,海水的温度长期低于设计温度(见图1),或者是主要冷却设备未能满负荷运行。海水侧的换热量及所需冷却水量取决于设备运作负荷和海水初始温度。海水温度越低、带走额定热量需要的海水泵实际流量就越小,而海水泵一直在额定工作点运行。因此,即使整个系统的换热量不变,海水的排出温度也会远低于设计温度。换言之,在海水温度较低或船舶热负荷较小时,完全可以降低海水泵的排量,进而减少水泵消耗的功率。于是,在节能减排日益被人们重视、并且变频电机及变频控制技术日趋成熟的今天,变频冷却海水泵已获得了越来越广泛的应用。

2 目标船型特点对变频系统的优化

对于目标船型的自航式绞吸挖泥船而言,工作时可以单泵装驳、双泵串联及三泵串联工作,各种工况下的热负荷相差极大(见表1)。如采用常规的中央冷却水系统设计,海水泵只能按照极限工况来设置,而船舶在挖泥或航行的大部分时间内不会在极限工况下工作,使主海水泵的排量长期大于系统需求,从而造成极大的能耗浪费。因此,根据目标船的工作特性及各工况下的热负荷不同,对其冷却水系统的主海水泵进行变频控制优化设计,能取得更加优越的效果。

从表1中可以看出,对于目标船而言,不同工况条件下,热负荷的巨大差异为变频系统的优化提供了便利,并使其能够产生最大经济效益。目标船不同工况及水温下所需海水量见表2。

表1 目标船各工况下的热负荷情况

续表

表2 目标船不同工况及水温下所需要的海水量

图2 海水量和热量及海水温度间的关系

3 主海水冷却泵的选定

根据表2及管路的阻力预估,目标船主海水冷却泵的额定工况设计点为800 m3/h、扬程为25 bar(1 bar=105Pa)、轴功率为80.21 kW、转速1 500 r/min。主海水冷却泵共3台,2用1备。

4 变频工作原理及逻辑控制

变频海水系统在设计时需要连续测量冷却器排出口总管淡水温度,并将信号传递给变频控制单元,变频单元通过逻辑计算自动调频系统对海水泵进行频率调整,海水泵电机根据变频控制单元的指令改变转速,进而调整海水泵,由此形成一个闭环的冷却水系统自动调节流程[1]。

根据控制系统的信号需求,在系统设计中,我们需要在海水泵的吸口处以及换热后进行舷外排放处设置PT100温度传感器,并在中央冷却器淡水进、出口处安装温度传感器。该变频系统的控制模型如图3所示。

图3 变频系统的控制模型

5 变频系统逻辑设计及变频区间设定

根据表2可以看出,冷却海水的需求量在最大1 464 m3/h和最小311.7 m3/h之间差距较大(平均到单泵为732 m3/h和155.85 m3/h),如完全依靠变频控制,要达到这样的区间范围是难以做到的。故在本船的冷却水系统设计中,可视情况根据系统所需的海水量来调整水泵的运行数量。这样水泵的变频区间只需在额定的800 m3/h和最低需求的311.7 m3/h之间即可。在实际设计中,我们可将水泵的变频下限取400 m3/h,故本船的变频控制流程如图4所示,然后就只需校核变频后水泵的压头是否能满足系统的设计要求即可。

图4 变频系统的控制流程

根据离心泵的工作原理[2]:

式中: Q 为流量(Q1为额定流量;Q2为变频后的流量,m3/h);n 为电机的转速(n1为额定转速;n2为变频后的转速,r/min);H 为压头(H1为额定压力;H2为变频后的压力,Pa);N 为电机轴输出功率(N1为额定功率;N2为变频后功率,kW)。

由上式可以看出:水泵的排出口压力随着水泵转速的减小而成比例减小,管路系统由于管路的摩擦阻力、冷却器、阀门等的阻力,故对水泵的排压有一定要求。在管路系统,管路阻力包括摩擦阻力和附件局部阻力,计算公式如下[3]:

直管摩擦阻力:

管路附件的局部阻力:

式中:λ为管子摩擦阻力系数;l为管子长度,mm;d为管子内径,m;V为管内流体流速,m/s;g为重力加速度,9.81 m/s2;ρ为介质密度,kg/m3;ξ为附件局部阻力系数。

根据式(4)和式(5)可以看出,管路的阻力恰恰与介质流速的平方成正比。在海水泵变频减排过程中,如果使用流量减半,则管路中的流速也减半,那么阻力应减小为额定设计阻力的1/4。现在的船舶设计中,依据管路的放样模型及各类流体的阻力计算软件,估算出的管路阻力与实际阻力相差不大,因此在管路设计中可忽略水泵由变频控制引起的特性匹配问题。故本例中的水泵变频下限根据式(1)可得:n2=1 500×400/800=750 r/min。

考虑到水泵在变频后,工作点的效率比额定的工作点要低,故在系统的设计中取10%冗余,即变频的下限取n2= 750×110% = 825 r/min。因此根据式(2)和式(3):H2= 2.5×(825/1 500)2= 0.756 bar (75 600 Pa);N2= 80.21×(825/1 500)3=13.35 kW。

根据计算确定变频器及PLC参数。变频器的参数设置在确定水泵的最低转速之后即可确定变频的最低频率。水泵电机的额定频率为50 Hz,则最低频率为50×(825/1 500)= 27.5 Hz。在最低频率与额定频率之间通过4~20 mA控制输入信号来调整水泵的转度,冷却水系统原理图见图5。

图5 冷却水系统原理图

6 海水泵变频的优点

(1)减少电机和水泵的磨损。系统设计成变频控制后,电机可以通过变频器实现软制动和起动,减少水泵起停时对电机产生的机械冲击,对于延长设备的维护和保养周期十分有利[4]。

(2)可以大幅度减小系统运行时消耗电能、降低船舶运营成本、节约燃油、减少废气的排放,对环境的保护起到积极作用。

(3)冷却水系统的热负荷变化时,系统反馈迅速,比起通过控制泵的数量来调节系统的平衡更安全可靠。

(4)采用变频系统后,不会降低系统的安全性。即使在运营过程中变频器出现故障,也可以迅速将变频器断路,使系统通过旁路柜转换到工频状态运行。

综上所述,随着变频调速技术的日益成熟、变频器及相关设备价格的下降,变频技术在船舶(尤其是工况变化较大的工程船舶)海水系统设计中将获得越来越广泛的应用。

7 经济性分析

由于目标船型的工况比较复杂,船舶长期处于工况及热负荷较大的状态,故本分析假定船舶处于海水温度25℃、三泵串联的工况。

由表2可知,此时海水的需求量为900 m3/h,单泵排量为450 m3/h根据式(3),则变频后的功率为N2= 80.21×(450/900)3=10.02 kW,轴功率减少为80.21-10.02 = 70.19 kW。

假设每年在此工况工作6个月,每个月20天,以每天16小时计,则节约的电能为134764 kW·h (70.19×6×20×16)。发电机组燃油消耗率为201g/kWh,则节约燃油为27087.5 kg(201× 134 764/1 000)。

若燃油按为3 800元/吨,每年节约燃油费约为:102 904元(27.08×3 800 )

建造成本估算如下:

(1)根据海水泵的额定功率配置3台90 kW变频器,每台约3.5万元。

(2)系统配置PLC控制器1台,价格约为0.5万元。

(3)电缆及安装降低费用。初步估算电缆费用可节省0.4万元,安装人工费用可节省0.5万元。

采用变频控制比常规设计需额外增加的建造成本约10.1万元(3.5×3 + 0.5 - 0.4 - 0.5),成本回收期为 0.98年(10.1/10.29)。

通过上述分析计算可知,本船海水系统采用变频系统控制投资回报期不到1年,经济效益可观。

8 结 论

船舶温室气体减排节能已成为航运业急需解决的一个现实问题。我们只有一个地球,保护环境是我们义不容辞的责任。作为一名船舶设计师,我们有责任在船舶的设计和建造中尽量改善船舶的性能,减少营运消耗和废气的排放。这既是对船东负责,也是对我们自己、对我们赖以生存的地球负责。

[参考文献]

[1] 吴鹏飞,霍旭颖.船舶冷却海水泵变频控制模式应用研究[J].船舶与海洋工程,2013(2):47.

[2] 费千年.船舶辅机 [M].第3版.大连:大连海事大学出版社,2008:50.

[3] 黄恒祥.船舶设计实用手册 轮机分册[M].第3版.北京:国防工业出版社,2013(8):708-709.

[4] 张王征, 江涛.船舶主海水冷却泵变频控制的设计应用[J] .船海工程,2012(6):20-21.

[中图分类号]U664.81+4

[文献标志码]A

[文章编号]1001-9855(2015)03-0074-06

[收稿日期]2014-10-20;[修回日期]2014-11-11

[作者简介]王显力(1982-),男,工程师,研究方向:轮机设计与研究。

Application of frequency conversion sea water cooling system in self-propelled cutter suction dredgers

WANG Xian-li1,2

(1. Shanghai Jiao Tong University, Shanghai 200030, China; 2. Marine Design & Research Institute of China, Shanghai 200011, China)

Abstract:By the research of the frequency conversion sea water cooling system, this paper discusses the advantages of the frequency conversion sea water cooling system in the self-propelled cutter suction dredgers according to the different heat loads under the different working conditions, and presents a proposal of design,calculation and logical control solutions.

Keywords:self-propelled cutter suction dredger; sea water cooling system; frequency conversion; energy saving and emission reduction