基于有限元及试验对舵系无键连接的可靠性分析

2015-08-11王凤良张育增吴朋朋

王凤良张育增吴朋朋

(1.海军驻沪东中华造船(集团)有限公司军事代表室 上海200129;2.无锡德林船舶设备有限公司 无锡214191;3.沈阳工业大学 机械学院 沈阳110870)

基于有限元及试验对舵系无键连接的可靠性分析

王凤良1张育增2,3吴朋朋2

(1.海军驻沪东中华造船(集团)有限公司军事代表室 上海200129;2.无锡德林船舶设备有限公司 无锡214191;3.沈阳工业大学 机械学院 沈阳110870)

[摘 要]以舵系的实际工况和参数为依据,采用无键连接的方式来优化舵系的连接,并利用有限元分析舵系新型无键连接的可靠性,通过有限元计算在不同工况下无键连接方式的应变及应力的分布初步验证了该连接方式的可靠性;同时以舵系实际工况的弯矩、扭矩和过载为依据建立了舵系无键连接的实验平台来验证有限元分析的结果。实验数据和分析结果表明:通过液压螺母在舵系上形成的预加载荷使舵柄和舵杆之间产生适当的静摩擦力,该静摩擦力可以提供舵系所需要的弯矩、扭矩并能够保证超载条件下舵系工作状态的稳定性及可靠性。

[关键词]无键连接;舵系;有限元;可靠性; 液压螺母

引 言

舵系是确保船舶航行、离靠码头或指定就位等方面安全性的重要设备,其可靠性是由舵杆和舵柄、舵叶等相互作用运动部件的连接方式来决定的。长期以来,舵杆和舵柄、舵杆和舵叶的联接是在舵杆上安装一个或几个键来完成,舵杆扭矩依靠舵杆锥体部分的磨擦力和键的剪切力来传递[1-2]。随着造船工业的发展和制造工艺水平的提高以及要求船舶建造周期的缩短,现在已有少数船厂采用舵杆和舵柄、舵杆和舵叶之间的液压无键联接工艺[3-4]。舵柄和舵杆无键锥形连接方式主要是由舵柄、舵杆、液压螺母、舵柄、保险块等组成。其工作原理是:利用舵叶连接体、舵杆之间的相同锥面,注入径向的高压油,使舵柄扩张产生弹性变形;同时注入轴向的高压油,使舵柄逐渐向舵杆锥体大端移动,当到达设计值后,释放结合面之间的高压液体,因金属弹性变形的作用使舵柄紧紧地抱紧在舵杆锥体上,从而两者形成一个同步转动,利用结合面之间的静摩擦力来传递舵扭矩的整体。

舵杆与舵叶、舵柄使用液压无键连接的工艺有以下优点[5-6]:摒弃了传统在舵叶、舵柄内孔及舵杆上开键槽、配键装配工艺,消除联接件键槽四周局部应力集中的现象,从而改善受力情况。由于省去了连接键,使舵叶、舵柄和舵杆的机加工更为简单,拆装维修更为简易方便;由于液压无键连接是一种无键过盈配合,可以避免舵杆扭曲及舵机损坏,或使损坏程度降低以便于修复。对这种无键连接的有限元分析及试验来验证其可靠性的工作很少报道,严重限制了这种连接方式的推广和应用。为了对无键连接进行优化并验证其可靠性,本文以舵系的几种工况和参数为依据,利用有限元分析在不同工况下无键连接的应变及应力的分布初步验证该连接方式的可靠性;同时以舵系在不同工况下的弯矩、扭矩和过载为依据,建立了舵系无键连接的试验平台来验证有限元分析的结果。通过可靠性试验最终验证了该连接方式可以提供舵系所需要的弯矩、扭矩并能够保证超载条件下舵系工作状态的稳定性及可靠性。

1 有限元分析

在“Solidworks 2012”软件完成相关的建模和简化后,将相关的舵柄、舵杆零件简化后,转换成Parasolid.x_t格式的文件导入到“Ansys 14.0”软件中的workbench中,对零件进行相关的有限元计算。本次有限元分析为对舵杆与舵柄的应力和应变的初步判断和验证,除有限元模型中指明的接触条件、约束条件以及载荷条件外,其余相关设置均采用“Ansys 14.0”版本默认值。本次分析由于舵叶与舵杆的工况没有舵杆与舵柄的工况复杂,当无键连接的可靠性在舵杆与舵柄的工况下满足设计要求时,就可以证明舵叶与舵杆的工况同样符合设计要求,因此省略了舵杆与舵叶的有限元计算及其相关的可靠性试验分析。

1.1 在“Solidworks 2012”软件中建模并简化

在分析中,将非关键因素去掉可有效提高分析质量,同时提高分析效率,并突出要分析的主要内容[7-8]。图1是“Solidworks 2012”软件中建立的舵杆的三维模型,在实际分析时去掉连接部分复杂的花键连接机构,得到的模型如图2所示。

图1 “Solidworks 2012”软件建立舵杆三维模型

图2 简化后的模型

下页图3是“Solidworks 2012”软件中建立的舵柄三维模型,在实际分析时将用于固定和加载的部分去掉可简化模型,简化后的模型如下页图4所示。

图3 Solidworks2012建立舵柄三维模型

图4 舵柄简化后的模型

经过这样的简化可以在不影响实际工况的情况下,使划分网格时具有很好的对称性能,从而提高计算效率和准确度。舵杆和舵柄的模型中的锥度都采用1∶15的锥度。高度600 mm,直径大端为320 mm、小端为280 mm。

1.2 导入“Ansys 14.0” 并进行网格化

导入的模型在“Ansys Workbench”中进行装配,装配的关系和截面尺寸如图5所示。

图5 舵杆与舵柄装配的关系和截面尺寸

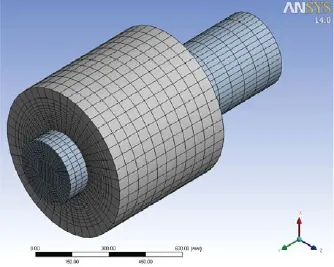

有限元模型使用“Ansys Meshing”生成,鉴于此模型包含非线性接触,舵杆与舵柄两个零件采用三维八节点的一阶六面体单元“Solid 185”来离散;两个零件的接触对上采用三维八节点的二阶四边形接触对单元“Conta 174”与“Targe170”覆盖在接触区域内。此外,还有一些“Surf 154”单元构建在一些面上,用于某些载荷或施加约束。以上单元类型的选择及网格划分过程由“Ansys Workbench”自动实现。整个计算域包含单元数20933个,节点数23320个。最终的有限元网格化模型如图6所示。

图6 舵杆与舵柄有限元网格化模型

1.3 加载与约束设置

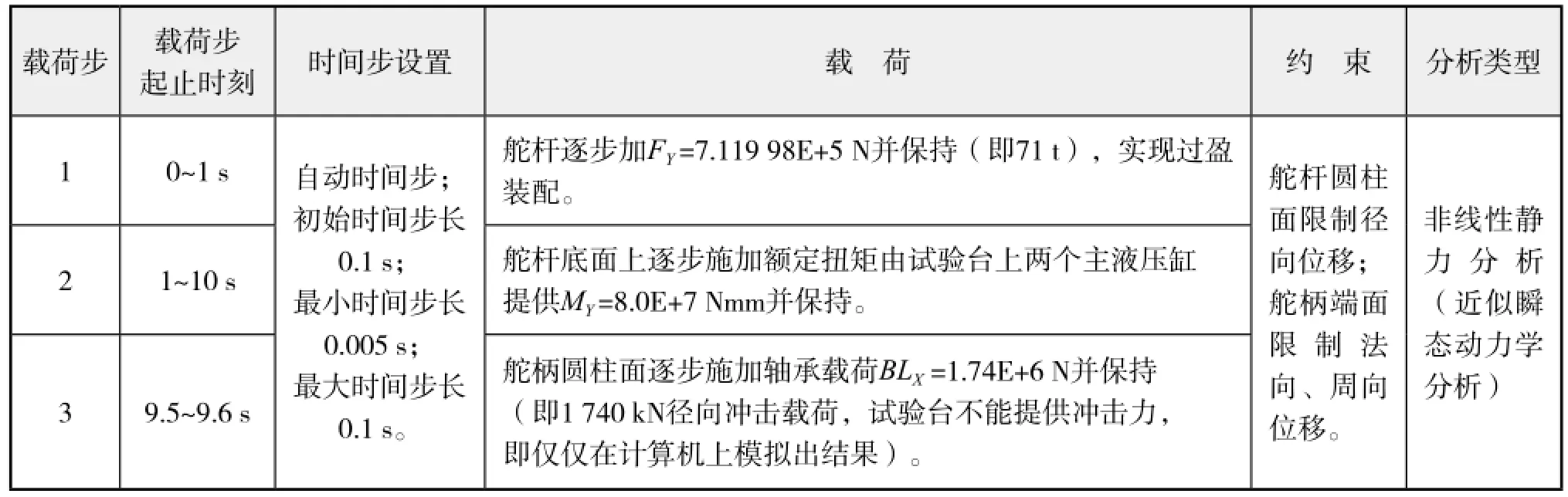

以实际工况为依据建立舵杆、舵柄装配包含的三种载荷,依次在三个载荷步内施加载荷,具体载荷步、时间步、载荷情况、约束情况如下页表1所示。

表1中舵杆和舵柄的载荷边界条件设置可参考下页图7。

1.4 有限元结果分析

首先分别查看三个载荷步骤结束时刻的应力状况。由于舵杆和舵柄属于延性材料,故取等效应力结果,载荷步骤1产生的应力如图8所示;载荷步骤2产生的应力如图9所示;载荷步骤3产生的应力如图10所示。等效应力结果显示表明,整个工况过程中,材料没有出现非线性行为,舵杆的最大等效应力值为313.18 MPa,远小于材料许用的拉伸屈服强度835 MPa;舵柄的最大等效应力值为179.8 MPa,小于材料许用的拉伸屈服强度230 MPa。再查看三个载荷步结束时刻的位移状况,如下页图11所示。由图可以看到:上述接触计算结果,接触对中的两个面之间发生了少量的(最大1.707 8 mm)相对弹性变形,其接触间的等效剪应力最大为68.659 MPa,也远小于材料本身的屈服强度。材料没有发生塑性变形,满足设计要求。

表1 加载步骤与约束设置

图7 舵杆与舵柄载荷的边界条件

图8 载荷步骤1 等效应力分布

图9 载荷步骤2 等效应力分布

图10 载荷步骤3 等效应力分布

图11 载荷步骤3 位移分布

2 可靠性试验验证

在试验前设计并制造舵系装置液压无键锥体连接试验平台、分析试验方案、试验数据记录与分析等内容,并对试验过程中及试验后舵柄和舵杆拆检的检测项目及详细要求进行规定。

2.1 设计试验平台及其安装

舵系装置液压无键锥体连接试验平台引用的规范、标准和文件有:钢质海船入级与建造规范(2012及其后修改通报)、船舶与海上设施法定检验规则(2004及其后修改通报)、船用舾装件精度(CB/T3324-1995)、舵系统安装与效用试验要求CB/T3623-94 、中国造船质量标(CB/T4000-2005)、 液压舵机试验方法(CB/T 3130-1998)。依据上述规范并根据舵系的实际工况设计的试验平台的装配图如图12所示,实物图如图13所示。

图12 舵杆、舵柄无键连接试验台装配总图

图13 舵杆、舵柄无键连接试验台实物图

具体安装过程是:将液压泵接到舵柄上,同时对液压螺母施加一定的预紧力,预紧力的大小取液压螺母额定压力的10%(约4.0 ~5.0 MPa),检查舵杆是否处在0位。施压前应排空液压螺母和舵柄内的空气,在舵杆下端面安装一磁力座千分表测量位移(见下页图14)。操作舵柄上的手摇泵,增加工作压力的10%,使舵柄膨胀。停止增压,并记录径向和轴向压力。按照上述操作持续增加舵柄和液压螺母的压力,至千分表显示3 mm,记录压力。只要在允许的径向压力范围之内,最终推入量可以适当增加,但最大推入量不能超过所计算的理论最大推入量。记录最终推入量和径向,一旦满足推入量要求,即释放径向压力,拆下连接体上的泵。舵柄与舵杆无键连接压装过程完毕,再将压装好的舵杆与舵柄连接体装配到实验平台上,为可靠性试验做好准备。

图14 舵杆与舵柄安装示意图

2.2 试验方案

无键连接试验方案包括:试验前完整性检查、空载试验、负载试验、超载试验、可靠性试验。其中负载试验的步骤:调整加载系统,使无键锥体连接装置按额定工作扭矩25%、50%、100%的负载工作。在上述负载工况下,动力机组操作无键连接装置转动5 min,无键连接装置锥面应无相对滑移,每次运转时间8~24 s。在各种负载下,应用测量仪表测量油压、油温、输出扭矩、电动机的电流、电压、功率等参数。其中超载试验的步骤:调整加载系统,使无键锥体连接装置按额定扭矩300% 的负载工作(超额负载按照项目的技术协议确定)。在超载工况下,动力机组操作无键连接装置转动5 min,无键连接装置锥面应无相对滑移,每次运转时间8~24 s。其中可靠性试验的步骤:调整加载系统,使无键锥体连接装置按空载、额定工作扭矩的25%、额定工作扭矩的50%、额定工作扭矩的100%、额定工作扭矩的300%、额定工作扭矩的100%、额定工作扭矩的50%、额定工作扭矩的25%等八种工况依次运行;动力机组操作无键连接装置运转,每次运转时间8~14 s,一共运行50组,共计30万次。每组试验运转方式及次数如图15所示。试验过程中如有电气或液压系统发生故障可继续累积,如出现舵杆与连接锥体有滑移现象或机械故障必须中断试验。

图15 每组试验加载方式及次数曲线

2.3 试验数据记录与分析

试验数据记录的内容包括:在可靠性试验连续运行半天时,检测主要零件(包括舵杆、舵柄、液压螺母本体)是否有变形、移位、发热等情况;检测油温、冷却水温情况;每天需统计所试验工况及次数并记录。每组可靠性负载试验完成后,拆检各个零件,检查主要零件是否有变形;测量舵叶连接体锥孔的精确尺寸,记录数据;测量高分子材料与舵杆间的直径方向整个运转间隙,记录数据。在第50组可靠性试验完成后,对舵杆锥度方向上每隔50 mm磨损量测量数据(如下页表2所示)。由表中的数据可以看出变形量均值为1.5 mm左右,表中数据分成两个相互垂直的方向进行测量,由于扭矩为单边加载使舵杆在两个方向的变形不同,在X方向略微增大同时在Y方向略微减小。该结果与有限元分析的数据基本吻合,在30万次可靠性试验过程中舵杆与舵柄之间没有发生相对滑动,从而验证这种无键连接方式的可靠性。

表2 舵杆实际磨损量记录表mm

3 结 论

(1)舵杆与舵柄、舵叶的无键液压连接摒弃了传统舵系在舵柄、舵叶和舵杆上开槽、配键装配的复杂性,消除了键与槽的间隙应力集中等缺陷,既比有键连接更简单方便、准确可靠,又降低了舵系的生产和维修成本。

(2)有限元分析的结果和无键连接试验平台所做的结果相互印证,从理论研究和实际试验两个方面均证明无键连接方式的可靠性。

(3) 有限元分析和可靠性试验的数据及分析,为进一步推广这种新型连接方式打下坚实的基础。

[参考文献]

[1] Stierman. The influence of the rudder on the propulsive performance of ships [J]. Shipbuilding,1989,407:303-334.

[2] Hasegawa K, Kang D H, Sano M, et al. A study on improving the course-keeping ability of a pure car carrier inwindy condition [J]. Mar Sic Techno, 2006, 11:76-87.

[3] Kijim K, Nakiri Y, et al. On the practical prediction method for ship maneuvering characteristics [J]. Trans West Japan Soc Naval Archie ,2002, 105:21-31.

[4] Eloot K, Vantorre M, Delefortie G, et al. Prediction of ship maneuverability of an 8 000 TEU containership in deepand shallow water: mathematical modelling and captive modeltesting[C]//Proceedings of MARSIM 2006. Maritime Institute Willem, Seoul:the Netherlands, 2006.

[5] Kinnas S A, Mohammed F. Lee H Propeller tip vortexrudder interaction[C]//26th symposium on naval hydrodynamics. Seoul:Rome, 2006.

[6] Liu P, Bose N. Hydrodynamic characteristics of a screw nozzle-rudder assembly [J]. CFDJJ,2001,8:477-484.

[7] Choi J E, Kim J H, Lee H G, et al. Computational investigation ofcavitation on a semi-spade rudder [J]. Mar Sic Techno 2010, 15:64-77.

[8] Shen Y T, Remmers K D, Jiang C W, et al. Effect of ship hull andpropeller on rudder cavitation [J]. Ship Res 1997 (3):172-180.

[中图分类号]U671.99

[文献标志码]A

[文章编号]1001-9855(2015)03-0115-07

[收稿日期]2014-12-10;[修回日期]2015-01-12

[作者简介]王凤良(1965-),男,高级工程师,研究方向:船舶动力、机械设计及理论、控制技术。张育增(1972-),男,博士,高级工程师,研究方向:机械设计及理论。吴朋朋(1983-),男,工程师,研究方向:机械液压设计与制造。

Reliability analysis of keyless coupling of rudder system by fi nite element method

WANG Feng-liang1ZHANG Yu-zeng2,3WU Peng-peng2

(1. Representative offi ce of Navy Stationed in Hudong-zhonghua Shipbuilding (Group) Co., Ltd., Shanghai 200129, China; 2. Wuxi DELIN Marine Equipment Co. Ltd., Wuxi 214191 , China; 3. School of Mechanical Engineering Shenyang University of Technology Shenyang, Shenyang 110870, China)

Abstract:Based on the actual working conditions and parameters of rudder systems, the connection of rudder systems is optimized by the keyless coupling technology. This paper analyzes and validates the reliability of the new type keyless coupling by FEM for its strain and stress distibution under various working conditions. It validates the FEM analysis results by the experimental platform of the keyless coupling according to the bending moment, torque moment and overload under the practical working conditions. The experimental data and analysis results show that the preload on the rudder system that is generated by the hydraulic nut can produce the proper static frictions between the rudder and tiller, which can provide the required bending and torque moment and ensure the stability and reliability of the operation condition of the rudder system under the overload condition.

Keywords:keyless coupling; rudder system; fi nite element; reliability; hydraulic nut