抽油机系统节能措施分析

2015-08-07关天势辽河油田公司质量节能管理部

关天势(辽河油田公司质量节能管理部)

1 系统耗能分析

根据抽油机运行中的能量传递过程,有杆抽油系统的功率损失可分为6 大部分。

1.1 电动机损失

减少电动机损耗的方法:保持电动机在60%~100%额定输出功率条件下运行,使电动机损耗最少;在购置电动机时应尽可能选用额定效率高、高效区范围宽的电动机;应选用合适功率的电动机,杜绝“大马拉小车”现象的出现。

1.2 皮带传动损失

皮带传动损失可分为两类:与载荷无关的损失和与载荷有关的损失。目前工程上常用的皮带的传动效率较高,最高可以达98%,其传动损失仅2%。现在抽油机上经常使用的窄V 联组带比使用其他类型的皮带,损失小。

1.3 减速箱损失

减速箱功率损失包括轴承损失和齿轮损耗两部分,减速箱内有三副轴承和三对人字齿轮,在润滑良好的条件下,减速箱功率的总损失为9%~10%,即抽油机减速箱的传动效率约为90%,这是在润滑良好情况下的数据,如果减速箱润滑不良,减速箱的损失将增加,效率将下降。

1.4 四连杆机构的功率损失

在抽油机四连杆机构中共有三副轴承和一根钢丝绳。四连杆机构的损失主要包括连杆摩擦损失及驴头钢丝绳变形损失。综合考虑轴承与钢丝绳,抽油机四连杆机构的能量损失约为5%,即四连杆机构的传动效率约为95%。如果四连杆机构的轴承润滑保养不良,损失将增加,效率将下降。

1.5 管、杆功率损失

在抽油过程中,管柱功率损失有两项:由于油管漏失(螺纹密封不严或螺纹损坏)引起的功率损失即容积损失功率;由于原油沿油管流动引起的功率损失即水力损失。在抽油杆与油管间、抽油杆与液体间会产生摩擦造成功率损失。抽油杆与液柱间的摩擦功耗与下泵深度、原油黏度成正比,与抽油杆运动速度的平方成反比。

1.6 油泵功率损失

抽油泵功率损失包括机械摩擦损失功率、容积损失功率和水力损失功率。主要影响因素以容积损失和水力损失为主,体现在漏失量及液体流过泵阀时的阻力,因此,减少柱塞与衬套之间的漏失,降低液体入泵时的阻力(采取掺液降粘、加温等方法)可以降低该项损失。

2 降耗措施

通过分析优化杆、管组合,制定合理的工作参数,以及提高生产管理水平的方式来提高抽油机装置采油的机采效率。

2.1 调整冲速

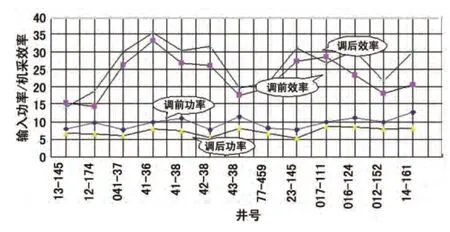

由于稠油井生产呈周期变化,因此抽油机井工作参数应根据油井产液情况及时进行调整,在提高泵的充满程度的同时也减少抽油杆在管内液体中运动时产生的摩擦力。对13 口生产井进行了冲速下调,冲速由原来6 min-1调整为4 min-1,并对调整前后机采效率的变化进行了跟踪测试,结果见表1。

表1 调节前后功率对比

图1 调参效果对比曲线

从结果对比可知,调节前后平均输入功率降低了2.433 kW,平均机采效率提高了3.314%,降低冲速使抽油机的采油效率有了一定的提高。在短时期内降低冲速,对油井的日产量有影响,但从长期看可延长稠油井生产周期,降低生产成本。

2.2 优化管杆组合,减少抽油杆的功率损耗

根据油井的产能情况和井况选择合理的管、杆、泵,减少抽油机带动额外质量的杆管做上下往复运动的次数。供液充分的油井通过上提泵挂减少冲程带来的损失和抽油杆运行阻力,降低抽油机负荷,从而提高系统效率。

现场应用时在满足抽油杆强度的前提下选择较细的抽油杆,以减少无用功。例如020-175 井,原井载荷为7.25 t,检泵时进行了管杆优化,抽油杆净重减少了0.7 t,抽油机的系统效率由原来的14.28%提高到18.44%。细化抽油杆74 井次,累计见效周期为1145 天,累计节电2.198 4×104kWh。

2.3 调整抽油机平衡度

抽油机的平衡度是下冲程的最大电流与上冲程的最大电流的比值,抽油机不平衡会拖动电动机发电,严重影响电动机的效率。通过跟踪单井不同平衡度下测得的输入功率变化情况,绘制了7 口比较典型的抽油井平衡度-功率曲线(图2),初步认定80%~110%为最佳状态。

图2 平衡度与输入功率关系曲线

平衡度小于70%及大于120%的不同的油井,调节前后平衡度、输入功率、综合效率的跟踪对比情况见图3、图4、图5。

图3 调节前后平衡度对比

图4 调节前后输入功率对比

从各项对比数据来看,抽油机平衡度提高后,电动机输入功率减少了0.6 kW,机采效率提高了1.2%。从总体趋势可以看出,相同井况下抽油机平衡越好,机采效率越高。

2.4 合理选择抽油机的拖动设备

根据电动机的特性,选择额定效率高、高效区范围宽的电动机。合理选择电容补偿量,提高功率因数。这里采用34/26 kW (6/8 级)调速电动机,通常情况下使用26 kW 工作,较以前的37 kW 普通电动机,改善了工作特性,减少了“大马拉小车”现象。

图5 调节前后效率对比

2.5 减少地面设备能耗损失

对传动部分进行合理的润滑,减少地面运动的摩擦损耗。主要措施:

1)对抽油机进行保养,按时给各传动轴轴承打黄油,及时检查更换减速箱齿轮油。

2)合理调整皮带的松紧度,防止皮带打滑造成丢转,避免皮带过紧增加轴的径向力,从而使轴承产生过大的摩擦阻力。

3)调整井口盘根的松紧度,减少对抽油杆的摩擦力。

2.6 减少管、杆摩擦损失

为了减少抽油杆与油管间、抽油杆与液柱间摩擦造成的功率损失,管理上要求合理提高掺油、掺水的温度,降低原油黏度。

3 结束语

通过对低效井实施重点系统调整,确保了油井在生产条件变化的情况下仍运行在高效区。2年来实施了各种降耗措施,抽油机井平均系统效率由18.7%提高到24.2%,效果非常可观。提高抽油机井系统效率是一项长期、繁杂的系统工程,需要不断的分析研究,以取得最佳经济效益。