超高分子量聚乙烯内衬复合油管制备工艺技术

2015-08-04高玉森张爱华常大胜马贵全唐国峰张力勇

高玉森,张爱华,常大胜,马贵全,季 峰,季 芳,唐国峰,张力勇

(1.大安鸿源管业有限公司,吉林白城131300;2.中国石油吉林油田公司,吉林松原138000)①

超高分子量聚乙烯内衬复合油管制备工艺技术

高玉森1,张爱华2,常大胜2,马贵全2,季峰1,季芳1,唐国峰2,张力勇2

(1.大安鸿源管业有限公司,吉林白城131300;2.中国石油吉林油田公司,吉林松原138000)①

超高分子量聚乙烯内衬复合管在采油作业中得到越来越广泛的应用。由于制备过程中超高分子量聚乙烯塑料管材产生内应力,在生产作业中失效时有发生。在超高分子量聚乙烯内衬复合油管制备过程中,采用合理工艺,规避内应力,可大幅降低故障率,延长超高分子量聚乙烯内衬复合油管的服役期。

超高分子量聚乙烯;复合油管;内衬;制备

油管在是石油工业中用量最大、花费最多的石油物资之一[1]。由于抽油杆在油管内不间断地往复运动,使油管损耗很大,当任何一个部位磨损超过壁厚12.5%时,油管就不能继续使用[2],油管失效主要原因有腐蚀和偏磨[3]。为了延长油管服役期,有些油田开始使用超高分子量聚乙烯内衬复合管[4]。

粘均分子量大于150万份的聚乙烯(PE)称为超高分子量聚乙烯(UH MWPE)。U HMWPE具有耐磨损、自润滑、抗粘附、不结焦、卫生无毒等一系列优良的综合性能,在国外被授予“惊奇塑料”之称[5]。UHMWPE在石油开采领域的应用越来越广泛,美国在十几年前将U HMWPE应用在油管内做内衬,延长了油管维护周期,取得了良好的经济效益。在国内,U HMWPE内衬复合油管也在几年前开始制造和应用,但是由于UHMWPE内衬复合管在制备过程中没有很好地解决UH MWPE管材内应力消除问题,使其在采油作业中产生挤压凸起,影响抽油杆往复运动;或者UH MWPE内衬管拉断,产生大段油管裸漏,起不到对油管的保护作用,缩短了油管服役期[6]。因此,研究U HMWPE管材在复合油管的制备过程中产生应力的起因,以及规避应力的制备工艺是有积极意义的。

1 制备工艺

1.1 原材料选定

1) 随机指定经前几道工序处理合格的-73 mm油管(以下简称油管)8件,分别记为1#~8#,用钢字头在油管一端靠近螺纹处分别标记1~8,在钢管另一端靠近螺纹处分别标记01~08。

2) 用10 m钢卷尺测量8根油管全长,用-30~50℃温度计测得车间温度为10℃,油管在车间已经存放24 h以上。8根油管长度如表1。

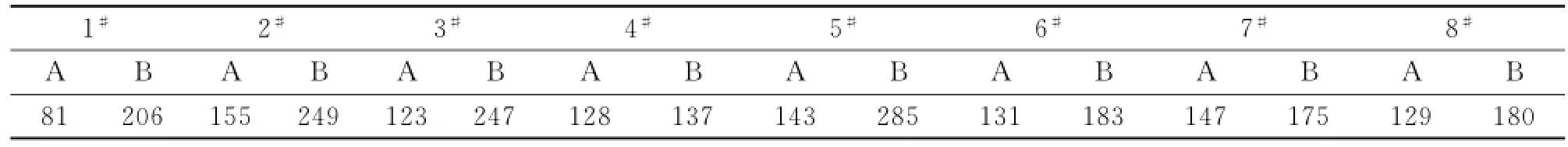

表1 测量的油管长度 mm

3) 取全长9.6 m超高分子量聚乙烯内衬管(以下简称超高管)8根,并在室温下用10 m钢卷尺验证其真实长度,然后用标记笔在超高管外侧以一端为0开始每隔1 m做1个记号。

1.2 装管工序

1) 利用生产线上缩径装管机将超高管在油管标记有01~08一侧装入油管内,超高管从设定“0”端开始。

2) 利用0~30 A高精度电流表和内衬管上的标记记录生产过程数据。

3) 超高管装入油管后形成复合管。

1.3 复合管内应力消除

1) 复合管形成10 min内用300 mm钢板尺对超高管相对油管两端余量进行测量,如表2。

表2 10 min内的超高管相对油管两端余量 mm

2) 复合管形成10d内,每间隔12h,在车间10℃环境下对超高管相对油管两端余量用300mm钢板尺进行测量,如表3。

表3 每间隔12h超高管相对油管两端余量mm

3) 根据表3数据分别计算出装管入口端和装管出口端收缩率。

式中:ηg为超高管收缩率,%;L0为原来长度,mm;LN为收缩后长度,mm。

4) 根据式(1)计算数值绘制收缩曲线,如图1。

由图1可知:超高管在装入油管后开始收缩,在168 h后基本稳定,复合管单端翻边成型也在168 h之后。

图1 复合管收缩曲线

2 复合管模拟井下膨胀试验

复合管模拟井下膨胀试验分为热水膨胀试验和油侵膨胀试验2部分。

2.1 热水膨胀测试

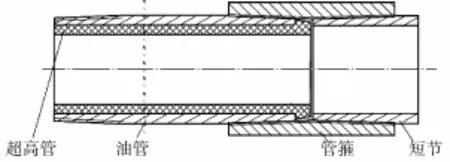

1) 复合管内应力消除后,将出口端通过管端翻边机进行翻边作业,然后将所述翻边端装配管箍,并在管箍的另一端装配短节。

2) 将复合管入口端的超高管伸出油管部分截掉,与油管口对齐。如图2。

图2 复合管结构

3) 将8根复合管侵入85~90℃热水槽中,用0~200℃温度计监控水温,72 h后起出,立即测量油管长度和超高管伸出长度,数值如表4。

表4 热水膨胀后的油管长度和超高管伸出长度 mm

4) 测量超高管伸出长度后,立即将超高管伸出部分截掉,使其与油管端面平齐。

5) 在车间温度10℃情况下放置24 h后测量超高管缩入油管长度。

6) 将测试复合管移至室外,在冬季-10~-25℃环境下,放置24 h,然后测量超高管缩入油管长度。

7) 根据以上数据绘制超高管伸缩范围,如图3所示。

图3 超高管伸缩范围

图3反映出不同温度的存放可以导致超高管缩入油管的程度,生产时需要根据不同季节预留相应尺寸。

2.2 油侵膨胀测试

1) 用游标卡尺测量外形尺寸为100 mm×20 mm×3.8 mm的聚乙烯塑料测试块3个。3个试块长宽高尺寸尽量一致。其分子量分别为150万份、75万份、10万份,并依次标注为A、B、C.

2) 将油浴槽加入足以侵没3个试块的原油,放入恒温箱;同时将所述3个试块放入恒温箱油浴槽外(注意:这一步不能放入浴油槽内)。

3) 将恒温箱定温90℃,达到温度后恒温1 h。

4) 打开恒温箱前1~2 min,再测量3个试块长度,并做好记录。

5) 将3个试块侵入原油中,经过24 h打开恒温箱,立刻测量3个试块长度,并做好记录。然后将3个试块重新侵入原油中。

6) 再次经过24 h打开恒温箱,立刻测量3个试块长度,并做好记录。

7) 根据以上数据,按照式(2)计算出24、48 h试块油侵膨胀率。

式中:ηs为试块油侵膨胀率,%;L01为原长度,mm;Lm为油侵膨胀后的长度,mm。

8) 油侵膨胀量如图4所示。

图4 油侵膨胀量

由图4可知:聚乙烯塑料分子量达到150万份,在生产复合管截取多余部分超高管的时候,可以不考虑油侵膨胀,而达不到150万份的必须考虑。

3 结论

1) 超高分子量聚乙烯内衬管装入油管过程中,由于装入力是不同的,因此油管两端超高管伸出和留出部分收缩率是不同的。

2) 超高分子量聚乙烯内衬管在装入油管后开始收缩,在168 h后基本稳定,复合管单端翻边成型也在168 h之后。

3) 复合管在井下高温时会产生膨胀,为消除膨胀产生的应力,在截取多余超高管时应该留有余量。

4) 在油管内加装聚乙烯内衬,选用分子量150万份以上的UH MWPE比较理想。在制备中,只要按照合理工艺就可以有效规避内衬管应力。

[1] 世交齐,解学东.油井管的技术发展现状与质量控制[J].石油化工,2006(10):62-63.

[2] GB/T 19830—2005,石油天然气工业油气井套管或油管用钢管[S].

[3] 刘功农.简论油管修复生产线的技术改造[J].石油矿场机械,2004,33(6):123.

[4] 吴丽萍,吴胜凯,王玉新.不同管材在油田水处理装置中的应用对比分析[J].石油矿场机械,2009,38(9):80-83.

[5] 吴丹,方立明.超高分子量聚乙烯加工中的亚稳性现象研究[J].工程塑料应用,2009,37(2):32.

[6] 王海文,杨峰,赵辉,等.油管中塑料内衬管的伸长原因及控制措施[J].石油矿场机械,2014,43(8):61-64.

TE931.2

B

10.3969/j.issn.1001-3482.2015.07.025

1001-3482(2015)07-0098-04

①2015-01-14

高玉森(1948-),男,吉林大安人,主要从事石油机械装备研究,E-mail:13039365643@126.com。