基于Ad AMS的动力猫道扶持臂变幅机构优化设计

2015-08-04黄悦华赵亮亮王耀华刘春宝

黄悦华,赵亮亮,李 峰,王耀华,刘 健,刘春宝

(1.宝鸡石油机械有限责任公司,陕西宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西宝鸡721002;3.中国海洋石油总公司,北京100027)①

基于Ad AMS的动力猫道扶持臂变幅机构优化设计

黄悦华1,2,赵亮亮1,2,李峰1,王耀华1,2,刘健3,刘春宝1,2

(1.宝鸡石油机械有限责任公司,陕西宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西宝鸡721002;3.中国海洋石油总公司,北京100027)①

以某型号浮式平台动力猫道的扶持臂为研究对象,在ADAMS软件中创建扶持臂变幅机构的动力学模型,在-762 mm(30英寸)套管的作用下对扶持臂进行仿真分析,得到变幅油缸受力曲线。在仿真过程中,以变幅油缸受力平均值最小为优化目标,求取变幅机构3个铰接点的最优位置坐标。分析结果表明:优化后的铰接点在仿真过程中明显降低了变幅油缸的受力,同时减小了对液压系统的冲击,此方法可用于其他石油机械的优化设计中。

变幅机构;扶持臂;ADAMS;油缸;优化设计

浮式平台动力猫道的扶持臂主要配合垂直排管机和猫道工作,其功能是将钻井管柱从与猫道倾斜的状态扶持到与钻台面垂直的位置。在此过程中,变幅油缸使扶持臂转动一定的角度,变幅油缸力随着管柱的倾角、扶持臂的转角及变幅结构的参数变化而变化。在管柱倾角、扶持臂转角已知的情况下,寻求变幅结构的最优参数成为降低油缸力的有效途径。

动力猫道扶持臂的变幅结构参数是否得当,直接影响扶持臂的稳定性与可靠性及整体结构的紧凑性。目前,对此类结构的优化还停留在传统的解析法和图解法上面[1],这些方法求解过程繁琐,直观性差,要得到精确的最优解是十分困难的。本文以扶持臂的三维模型为研究对象,利用动力学仿真软件ADAMS[2]对扶持臂在扶持最大管柱762mm(30英寸)套管时进行仿真分析,进一步对变幅机构的3个铰接点坐标进行优化[3-4],最后根据求解结果建立优化后的扶持臂模型。

1 变幅机构虚拟样机模型建立

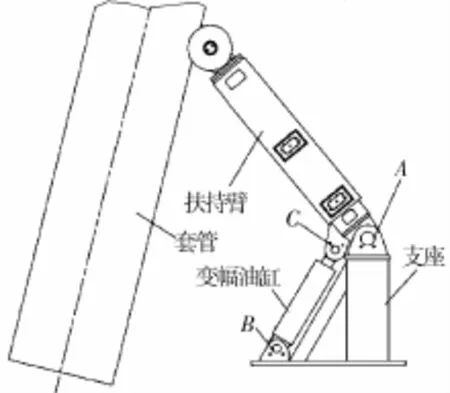

扶持臂的变幅机构由变幅油缸、支座和扶持臂3部分组成,如图1所示。点A标记为支座与扶持臂的铰接点,点B标记为油缸与扶持臂的铰接点,点C标记为支座与油缸的铰接点。仿真分析主要研究油缸受力以及优化铰接点的位置,所以建立虚拟样机模型时各构件可以当成刚性体。支座使用固定副与基础相连,3个铰接点使用旋转副连接,变幅油缸的活塞杆和缸筒使用平移副连接[5],762mm (30英寸)套管与扶持臂添加接触力。按照变幅油缸实际运动参数,利用step函数模拟油缸的伸缩来驱动扶持臂扶正套管,在变幅油缸活塞杆和缸筒之间的平移副上施加设置值为step(time,0,0,1,40)的平移驱动[6]。考虑到浮式平台升沉加速度和水平加速度的存在,因此在ADAMS中设置竖直方向的加速度为重力加速度与升沉加速度之和,水平方向加速度即为浮式平台水平加速度。建立的虚拟样机模型如图2所示。

图1 扶持臂变幅机构

图2 扶持臂虚拟样机模型

2 变幅机构三铰接点位置优化分析

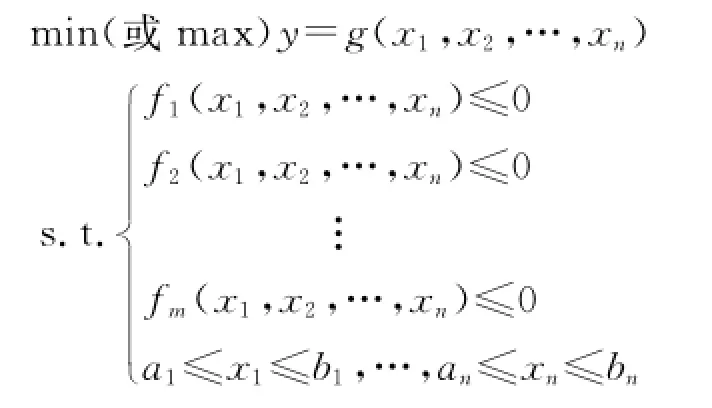

优化分析以设计变量为基础,将设计变量x1,x2,…,xn作为变量,y作为设计目标,这样设计变量和设计目标构成函数关系y=(x1,x2,…,xn),而且设计变量满足一定的约束方程fj(x1,x2,…,xn)≤0(j=1,2,…,m),优化分析就是设计变量在满足约束方程的前提下,寻求目标的最优解或最大、最小值,即

式中:s.t.代表约束方程。

2.1 设置优化目标

扶持臂在工作过程中,油缸主要承受拉力,油缸中的压力大小跟活塞杆承受的拉力有关。活塞杆承受拉力的最大值和最小值之差越小,液压缸杆腔和塞腔的压力变化越小,产生的液压冲击同时减小,而油缸承受的拉力受到3个铰接点位置的影响。因此,综合考虑油缸受力大小和液压系统冲击等因素,以油缸受力的平均值作为优化目标,本文使用测量(measure)创建优化目标(MOTION_1_FORCE)。

2.2 创建优化设计变量

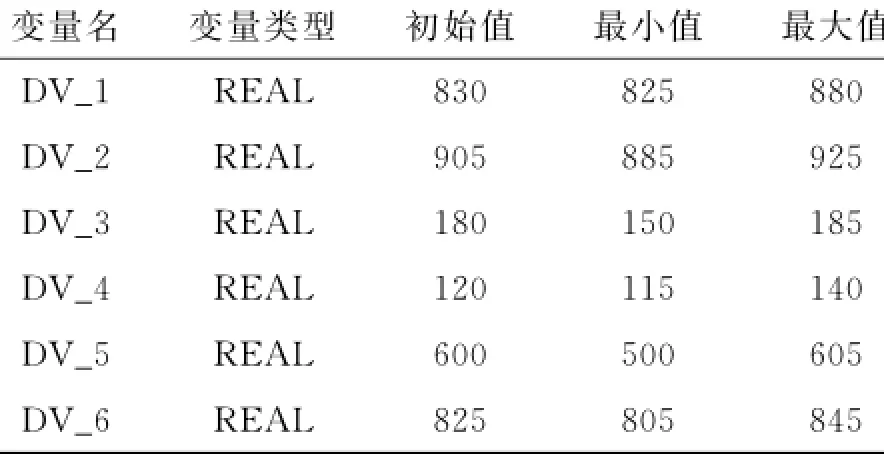

对3个铰接点进行参数化,创建设计变量。对铰接点进行参数化后,修改动力学模型可以通过修改这些参数化点来完成。在建立好的扶持臂动力学模型中,利用ADAMS的参数化设计功能将A、B、C 3个点的x坐标和y坐标分别进行参数化,得到DV_1~DV_6共6个设计变量。根据3个铰接点的位置关系,综合考虑变幅运动的合理性、油缸行程、构件干涉等因素,确定6个设计变量的取值范围,如表1所示。

表1 设计变量取值范围 mm

2.3 变幅机构设计

以变幅油缸受力的平均值最小为优化目标,在ADAMS中对每个设计变量进行设计研究,输出每次的仿真结果,通过分析每次的设计研究报告可以得到如下信息:

1) 设计变量的最优解。

2) 设计变量的变化对虚拟样机性能的影响。

3) 样机性能对设计变量值变化的敏感程度。

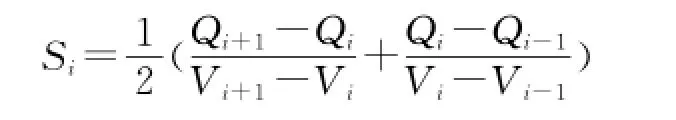

在ADAMS中,敏感度(S)和迭代次数(i)存在的关系为

式中:Q、V、i分别为目标值、设计变量值和迭代次数。

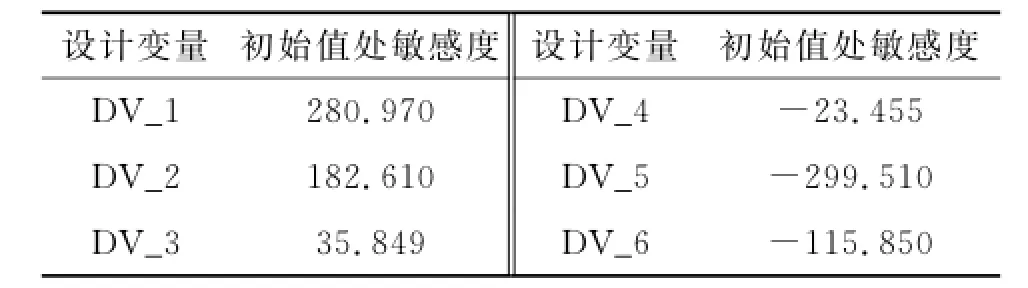

通过设计研究得到设计变量DV_1~DV_6对油缸受力(MOTION_1_FORCE)在不同取值处的敏感度,如表2所示。

表2 设计变量对 MOTION_1_FORCE的敏感度

由表2可以看出:设计变量DV_1、DV_2、DV _5、DV_6对油缸受力(MOTION_1_FORCE)的影响最大,因此可将这4个变量作为最终优化的设计变量。

2.4 变幅机构的优化分析

以设计变量DV_1、DV_2、DV_5、DV_6为基础,对目标进行优化分析。

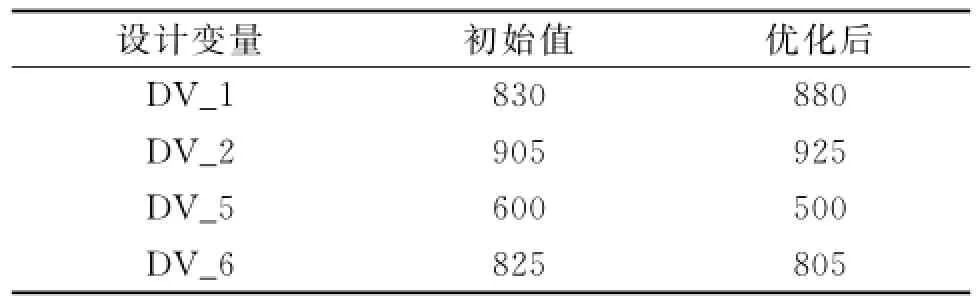

根据ADAMS提供的目标优化分析报告,可以对优化前后的设计变量进行分析对比,如表3所示。

表3 设计变量优化前后对比

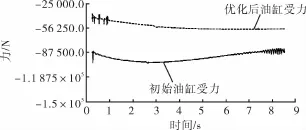

将优化后的设计变量值赋予变幅机构的动力学模型,重新对其进行仿真计算,得到变幅油缸的受力曲线,如图4所示。由图4可以看出:相比优化前,优化之后的油缸受力曲线明显趋于平滑,受力值也比优化前平均减小36%,油缸的受力波动也有所减弱,这大幅减低了液压系统的冲击,改善了油缸的受力状况,达到了优化设计的目的。

图4 油缸受力对比

3 结论

1) 使用ADAMS进行建模仿真简单方便、可视性强、效率高,缩短了产品的开发周期,此设计方法可以用在其他石油机械产品的设计研发上。

2) 以变幅油缸平均受力最小为目标建立测量函数,得到变幅油缸的受力曲线。通过对3个铰接点进行迭代计算,找到最优的参数位置,优化后的模型明显改善了油缸的受力,降低了对液压系统的冲击,为扶持臂的优化设计提供了可靠的依据。

[1] 徐怀玉,郑永生,王磊磊.ADAMS在变幅机构铰点位置优化中的应用[J].建筑机械,2011(3):81-83.

[2] 陈立平,张云清,任卫群,等.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

[3] 刘克旺,张彦廷,魏辽,等.基于虚拟样机技术的游梁抽油机参数分析[J].石油矿场机械,2010,39(7):19-22.

[4] 骆华锋,栾庆德.游梁式抽油机实体建模及仿真分析[J].石油矿场机械,2008,37(12):22-24.

[5] 郑建荣.ADAMS—虚拟样机技术入门与提高[M].北京:机械工业出版社,2002.

[6] USA Mechanical Dynamics,inc.Basic ADAMS Full Simu-lation Package Training Guide Version[Z].2000.

Optimization design of the Amplitude Variation Mechanism of Supportive Arm of Power Catwalk Based on Ad AMS

HUANG Yuehua1,2,ZHAO Liangliang1,2,LI Feng1,WANGYaohua1,2,LIU Jian3,LIU Chunbao1,2

(1.Baoji Oilfield Machinery Co.,Ltd.,Baoji 721002,China;2.National Oil and Gas Drilling Equipment Engineering Technology Research Center,Baoji 721002,China;3.China Nation Offshore Oil Corporation,Beijing 100027,China)

To make a study of supportive arm of one float power catwalk,the dynamic model of the amplitude variation mechanism of supportive arm is built by using ADAMS software,and the sim-ulation of supportive arm is done under the effect of762 mm(30 inches)casing pipe.The force in the amplitude variation cylinder is obtained.With the aim of the least of the average load in simulation,the optimized position of the three pin-connected joints of the amplitude variation cyl-inder is obtained.The result indicates that average load of the amplitude variation cylinder has a obvious decrease in simulation with the optimized pin-connected joints,at the same time,the press concussion on the hydraulic system is reduced.This technique can be used in the optimization for the other petroleum machinery.

amplitude variation mechanism;supportive arm;ADAMS;cylinder;optimization design

TE928

A

10.3969/j.issn.1001-3482.2015.07.009

1001-3482(2015)07-0036-03

①2014-09-28

国家科技重大专项“深水半潜式钻井平台及配套技术”子课题“深水钻机管子处理系统关键设备研制”(2011ZX05027-001-06)

黄悦华(1960-),男,陕西临潼人,高级工程师,主要从事石油钻机设计及技术管理工作,E-mail:jszxhyh@bom-co.cn。