抽油机光杆电控加载及功图再现系统的研制

2015-08-04白文雄张安国寇联星李红才

姚 鹏,白文雄,张安国,寇联星,赵 刚,李红才

抽油机光杆电控加载及功图再现系统的研制

姚 鹏1,白文雄1,张安国1,寇联星1,赵 刚2,李红才1

(1.长庆油田分公司机械制造总厂,西安710201;2.西安宝德自动化股份有限公司,西安710077)

针对当前抽油机出厂检验和型式试验中采用在驴头悬点加载重锤的方法进行试验的问题,研发了抽油机光杆电控加载及功图再现系统,解决了抽油机光杆弹性变形带来的功图形变的问题,使抽油机上下冲程的载荷得到控制,并可将现场抽油机的功图完整再现到试验抽油机的工作上,保证了抽油机检验试验的准确性。该系统能够在非井场实现真实油井的光杆载荷和位移,得到与现场抽油机同样工况,便于抽油机出厂前的检验以及示功图设备的实际检测,为实现油田数字化管理技术的进步提供保障。

抽油机;光杆电控加载;功图再现;应用试验

游梁式抽油机是油田开发的主要设备,由于其应用量非常之大,许多石油装备制造厂都在研发、生产各种游梁式抽油机。但是,技术人员将研发的重点都集中在抽油机自身的平衡系统以及抽油机的整机结构上,往往忽略了对新研发抽油机在厂内的有效试验和系统评价研究。研制的抽油机节能效果及性能如何,只有将抽油机安装到井场进行试验[1-2],这样的试验受到了油井状况及现场因素等各方面的影响,具有试验成本高、数据单一等弊端。目前,传统的厂内试验是,在抽油机的悬点加载固定重锤,以检测抽油机上下冲程的工作电流大小来评价抽油机的平衡状态、功率消耗和节能状况。

笔者认为,这样的试验只能是一个粗略的试验,其主要原因是:采用重锤加载,抽油机上下冲程的载荷是一样的,不能模拟抽油机实际工作中的上下冲程的载荷变化,通常抽油机上冲程载荷大,下冲程载荷小,其差别因油井的结构、抽油泵型式及杆系组合的不同而变化;无法模拟抽油机实际工作中杆系的弹性变形,不能使抽油机的示功图完整再现。

研制光杆电控加载及功图再现系统旨在模拟真实油井工况条件下对抽油机的动力性、系统效率及工作可靠性等进行综合的检测和评价,并提出优化建议,为提高抽油机的设计和制造质量,提升数字化管理水平带来强有力的技术保证。

1 技术分析

1.1 光杆加载及功图再现系统方案选择

可供选择的抽油机光杆加载及功图再现系统有以下4种方案:

1) 电液伺服加载及功图再现系统。是将液压驱动缸与抽油机悬点光杆连接,用控制柜中的R T U控制器对抽油机悬点进行液压伺服控制加载和功图测量与再现,液压驱动缸可不断改变光杆载荷,较好地实现了抽油机光杆伺服加载及功图再现。但其造价高,地面液压站建设面积大,成本高。

2) 励磁刹车加载及功图再现系统。是将励磁刹车系统与抽油机悬点光杆连接,实现抽油机的加载及功图再现。该系统无法实现抽油机下冲程时的可变加载和模拟光杆弹性变形。

3) 直线电机加载及功图再现系统。是将直线电机[3]与抽油机悬点光杆连接,通过变频器对电机进行控制,能够较好地实现光杆可变加载及功图再现功能。但市场上可供选择的直线电机受到了结构、成本和加载力的限制,不能满足抽油机的加载试验。

4) 电控变频加载及功图再现系统。通过变频控制系统对电机进行控制,实现抽油机光杆的可变加载,较好地解决了抽油机上下冲程光杆载荷的加载及随位移的载荷变化,并通过电控系统实现抽油机载荷和位移及功图的输入、评价和再现。

通过比较,选择了电控变频加载及功图再现系统(方案4),于2013-06完成了四型和五型抽油机的光杆电控加载及功图再现系统研制,经过应用试验,达到了设计要求。

1.2 光杆电控加载及功图再现系统组成

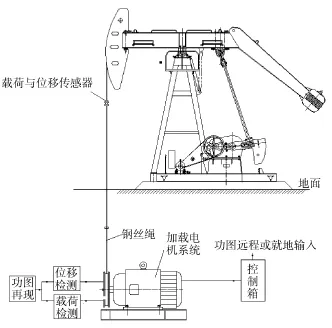

抽油机光杆电控加载及功图再现系统结构组成如图1所示,该结构由光杆电控加载和功图再现系统组成。其中:光杆电控加载是通过加载变频电机系统完成的,由钢丝绳、滚筒、带减速机的可变频电机及电机固定座、制动电阻箱和本地控制柜组成;功图再现系统由传感器、本地控制柜和系统控制柜等组成。

图1 抽油机光杆电控加载及功图再现结构

1.3 技术参数及工作原理

1.3.1 技术参数

(无需配备固定载荷,大1.2倍的额定载荷可满足抽油机的超负荷加载试验[4])

根据可控载荷范围,自动加载变频电机正向和反向载荷,实现抽油机上、下冲程的可变加载。其他机型的技术参数根据抽油机的技术参数进行调整。

1.3.2 工作原理

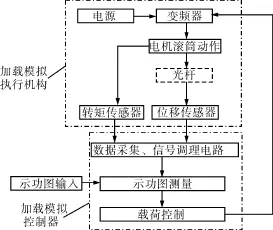

抽油机光杆电控加载及功图再现系统工作原理如图2所示。产生光杆载荷的变频电机通过滚筒上的钢丝绳和光杆与抽油机的悬点相连,其固定于地下若干米深处,并集成有转矩传感器(可换算为载荷的传感器)和计算位移的编码器;需要再现或检测的示功图系统安装在控制柜内,位于地面抽油机旁。再现的示功图可以本地输入或通过远程控制柜输入至R T U箱,R T U箱内部集成电控加载控制器、示功图测量单元等,不间断检测光杆位移并通过电控加载控制器计算出此时的转矩;载荷控制系统将该转矩传输给变频器,通过变频器控制滚筒的输出转矩,滚筒通过钢丝绳不断改变光杆载荷,反映出较完整的1个冲程(1个周期)内的位移和载荷变化,使示功图实时再现,完成了真实抽油机负载的模拟。多余的载荷由制动电阻箱吸收排出。

图2 系统工作原理框图

2 关键技术

2.1 光杆电控加载系统控制原理

系统控制原理如图3所示,以控制器为控制核心,采用直接转矩控制方式控制电机完成转矩控制,变频器通过控制电机转矩实现光杆载荷的控制与检测;通过电机编码器的信号反馈实现光杆位移控制与检测。该电机采用闭环控制,从而实现功图采集与系统的闭环控制。

图3 系统控制原理

2.2 电控系统要求

1) 变频器系统采用公共直流母线方式,并通过总线方式与控制器相连。

2) 采用上位机组态软件,实现数据记录、参数设置和系统操作,与目前长庆油田数字化管理系统数据的传输相一致。

电控系统拓扑图如图4所示。

图4 电控系统拓扑图

3 技术创新点

1) 电控加载及功图再现系统在非井场真实地再现了抽油机油井工作状况。

2) 根据输入的载荷与位移或抽油机现场实际示功图,实时输出与输入位移相对应的载荷,再现抽油机上下冲程光杆真实载荷状况,形成与输入对应的示功图,并实时记录和输出。较好地模拟了真实油井抽油机光杆的弹性变形,形成真实示功图。

3) 与示功图同步监测抽油机的三相电参数,实时测量限定周期内抽油机的输入电量、实际做功量,测试抽油机的工作效率,并进行评价。

4) 控制系统1个冲程内的功图最少采集220个点[5],保证了实际功图与输入功图的载荷与位移的控制精度≤5%。

5) 地面设置的控制柜控制模拟加载系统,在显示屏上监测、显示输入和输出数据。同时显示抽油机输入电参数、实际做功量及功量对比值。完整显示示功图及评价抽油机所需的相关参量。同时,设置1个外挂笔记本电脑的连接口与笔记本电脑相连,进行系统的调试、升级及数据修订,还可连接外挂系统测试仪。

6) 地面控制柜与远程控制柜相呼应,实现远程控制加载系统。远程控制系统使用力控组态软件。

4 应用与试验

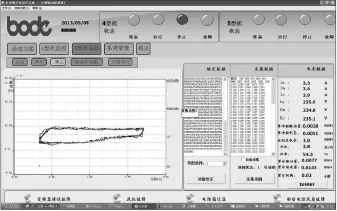

系统登录、系统监控、系统运行效果界面如图5~7所示。

图5 系统登录界面

图6 系统监控界面

图7 系统运行效果

图7中:曲线1为给定功图,曲线2为R T U采集上来的功图,曲线3为抽油机采集得到的功图;右侧为给定数据显示区、采集数据显示区、电参数据显示区域。其中,电参数据显示区域可以显示抽油机电流、电压、做功量、耗电量、冲次等参数。

根据已知的给定功图数据和通过采集所获得的实际功图数据,利用M atlab软件求出抽油机随位移变化的1个周期内相同位移下的偏差e,并用1个周期内最大偏差e除以该偏差所对应的给定载荷值,得出系统运行在该功图下的控制精度为3.5%。

5 结语

1) 采用电控变频加载系统,较好地解决了抽油机上下冲程光杆载荷弹性变形引起的功图形变,使抽油机示功图完整再现,可在非井场实现与油井工况相同的抽油机工作状况。

2) 应用该系统可以将油井现场同一型号的抽油机示功图加载到试验抽油机中,并在抽油机远程控制界面上进行显示、比对,实现抽油机的数字化感知。

3) 应用该系统可有效进行抽油机的节能效果的综合试验和评价,比常规的重锤加载更具备说服力。特别是对新研发的抽油机,通过该系统的试验、检测,评价出抽油机运动参数和动力参数的优劣,不必要到现场进行试验,减少了风险,降低了成本。

4) 该系统是对国家标准《游梁式抽油机》整机试验的补充和完善。

[1] 薛梅.抽油机节能效果测试评价技术研究[J].石油天然气学报,2011,33(5):294-295.

[2] 杨胡坤,秦丽丰,卢玉,等.常规游梁式抽油机电流平衡调整方法研究[J].石油矿场机械,2013,42(6):1-6.

[3] 姜民政,王建萍,郑雪峰,等.直线电机驱动抽油机的研究[J].石油矿场机械,2006,35(1):38-41.

[4] G B/T2901—2012,石油天然气工业游梁式抽油机[S].

[5] Q/S Y C Q 3436—2011,抽油机电参数据功图数据自动采集技术规范[S].

Develop ment of Polished Rod Electric Control Loading and Indicator Diagram Representation System of Pum ping Units

YAO Peng1,BAI Wenxiong1,ZHANG Anguo1,KOU Lianxing1,ZHAO Gang2,LI Hongcai1

(1.M achinery M anufacturing Plant,Changqing Oilfield Com pany,Xi’an710201,China;2.Xi’an Bode Energy Equip ment Co.,Ltd.,Xi’an710077,China)

According to the existing horse head m ounting points load ha mmer test problems for the oil pu m ping machine’s factory inspection and type test problem,a polished rod of the pu m ping units electric controlloading and diagra m representation system was developed.It could solve diagram deformation caused by the oil pu m ping polished rod elastic deformation,make the pu m ping unit on the up and dow n stroke load control,and can be co m pletely reproduced the diagra m of the pu m ping unit,ensure the accuracy of machine oil pu m ping test.T he system can realize the real well polished rod load and displacement off-site,attain the sa me conditions with on-site pu m ping,make test of pu m ping units before leaving the factory and the actual detection ofindicator diagram equip ment.It is a powerful means for digitalizing management progress of petroleu m enterprise.

pu m ping units;polished rod electric controlloading;diagra m representation;applicationtest

T E933.107

B

10.3969/j.issn.1001-3842.2015.01.014

1001-3482(2015)01-0056-04

2014-07-16

中国石油长庆油田分公司2012年科研项目“采油场站数字化感知系统研究与应用”子课题(2012C Q-207)

姚 鹏(1978-),女,甘肃宁县人,工程师,硕士研究生,主要从事石油机械与一体化集成装置的控制理论与控制工程研究,E-mail:yaop_cq@petrochina.co m.cn。