基于CFD的翻板式浮阀流场模拟分析

2015-08-04张晓东王庆仓严永发蔡光林杨文武

张晓东,王庆仓,严永发,陶 赟,蔡光林,杨文武

·设计计算·

基于CFD的翻板式浮阀流场模拟分析

张晓东1,王庆仓1,严永发2,陶 赟2,蔡光林2,杨文武1

(1.西南石油大学机电工程学院,成都610500;2.中石油塔里木油田分公司,新疆库尔勒841000)

根据Ø121 mm翻板式浮阀的结构尺寸建立阀芯三维模型。采用CF D软件对阀板不同开度时其速度场和压力场进行数值模拟,然后用函数求解器求解不同开度时阀板的受力情况,分析阀板在关闭过程中的受力情况及流体变化规律。研究结果表明:阀板和阀座密封贴合面处流体速度达到40 m/s,压力约为60 M Pa,此处密封圈受冲蚀破坏严重;阀板在即将关闭时,直径为4 mm的销轴承受约1 600 N的冲击载荷,容易被剪断;可采用增加销轴直径或者热处理的方法来提高销轴的抗剪切能力。

翻板式浮阀;C F D;阀板;销轴;数值模拟

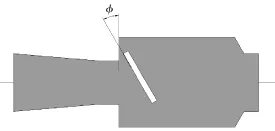

翻板式浮阀是一种全通径内防喷工具,安装在近钻头处,钻井液正常循环冲开阀板,停止循环,阀板关闭(如图1)。在高压油气井下,地层产生的大量气体携带砂砾沿钻柱内上返,冲蚀阀板与阀芯的密封贴合面,造成阀板关闭不严,从而诱发井喷事故。关于翻板式浮阀的研究仅限于结构力学分析[1-3],对阀芯流场的研究未见报道。因此,研究翻板式浮阀的内部流场,找出阀板在关闭过程中流场的变化规律,可以对阀芯的结构提出改进建议。笔者以Ø121 mm翻板式浮阀阀芯为例,采用C F D软件对阀板不同开度时阀芯的速度场和压力场进行数值模拟,然后用函数求解器求解不同开度时阀板的受力,研究阀板在关闭过程中的受力变化。

图1 阀芯结构

1 翻板式浮阀阀芯计算模型

1.1 数学模型

三维流动模拟采用雷诺时均N-S方程,并以kε湍流模型使方程组闭合,根据实际工况设定相应的边界条件后,求解以下方程组的定解问题。

连续方程[4]为

式中:ρ为密度,g/cm3;t为时间,s;ux、uy、uz为速度矢量u在x、y、z方向的分量,上标“—”代表时间平均值;u为速度,m/s;p为流体微元体上的压力,Pa;μ为动力黏度,Pa·s;Su为动量守恒方程的广义源项。

标准k-ε两方程模型为

式中:C1ε、C2ε、σk、σε为模型常数,取值为C1ε=1.44,C2ε=1.92,σk=1.0,σε=1.3;k为流体湍动能,m/s2;ε为流体湍流耗散率,m/s3。

1.2 几何模型

翻板式浮阀阀板的开度对流体在阀内的流动有很大影响,因此建立阀板不同开度时阀芯的流体域三维模型。阀板开度的阀芯三维几何模型如图2所示。

图2 阀芯三维几何模型

1.3 计算模型

以阀板开度为30°的翻板式浮阀为例,建立阀芯的流场计算模型(如图3)。阀芯流场模型的最大单元尺寸设置为2 mm,比例因子为1.0。使用四面体单元,采用非结构化网格划分方法进行网格划分,对流体进出口壁面进行局部网格细化[5]。

图3 流场计算模型

采用有限体积法对控制方程进行离散,用高阶求解差分格式处理对流项,选用标准k-ε湍流模型,在近壁面处采用Scalable壁面函数法处理。施加的边界条件如下:

1) 采用速度入口,流体选用清水,速度为20 m/s,方向垂直于入口端面,设置中等湍流密度。

2) 采用平均静态压力出口,压力设定为60 M Pa。

3)壁面采用无滑移、绝热的壁面边界条件[6-7]。

2 结果分析

2.1 阀芯内部流场分析

在xy坐标平面内创建阀芯平面Plane1,流体速度场如图4所示。流体经过阀板,速度由18.22 m/s增加到42.52 m/s,高速流体冲击阀板和阀座密封贴合面,密封圈受冲蚀严重。高速流体迅速进入阀座,冲击阀座的一侧,速度在阀座内达到最大值60.75 m/s。

图4 速度场云图

在平面Plane1上建立阀芯内部压力场(如图5)。井下上返流体压力为60.91 M Pa时,阀芯内部压力最大值为61.35 M Pa,小于现场使用的翻板式浮阀的额定压力70 M Pa。阀板下表面的压力大于阀板上表面的压力,差值约为0.11 M Pa,足以推动阀板迅速关闭通道。

图5 压力场云图

2.2 阀座流场分析

对比图4~5中阀座入口处的速度场和压力场,可以看出:在阀座入口处流体速度增加,压力减小。建立阀座处60.5 M Pa压力等值面(如图6),发现压力主要集中在阀座和阀板密封贴合面处,此处的密封圈受压而容易损坏。

图6 阀座压力等值面

2.3 阀板表面受力分析

发生井喷时,高压流体在阀体内上返,冲击阀板下表面,阀板迅速关闭。阀板下表面承受的压力最大值为61.34 M Pa(如图7),且流体中混杂的固相颗粒在高速下会冲刺阀板,造成阀板局部材料损失。在即将关闭时,阀板以上的压力瞬间变为零,从而产生巨大的压力冲击,使得阀板发生塑变。关闭状态下的阀板等效为周边简支受均布载荷的圆平板,根据弹性力学知识,圆形平板在压力作用下产生的最大应力在中心处。因此,阀板中心处容易被流体刺穿。

图7 阀板下表面的压力云图

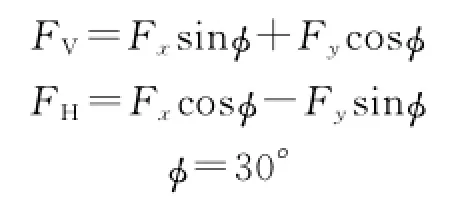

使用C F X后处理中的函数求解器分别求解阀板上下表面沿x轴和y轴的力,用下表面的力减去上表面的力,得到阀板沿x轴的力Fx=568.1 N,阀板沿y 轴的力Fy=327.5 N。把Fx和Fy分别分解到垂直阀板方向和平行阀板的方向,垂直阀板的力FV可以认为是流体推动阀板关闭的力,平行阀板的力FH传递到销轴上,对销轴产生剪切作用(如图8)。

图8 阀板受力分析

由图8中的几何关系可以得出

计算得FV=567.67 N,FH=328.24 N。

2.4 不同开度时阀板受力分析

笔者又分别模拟了阀板打开90°、75°、60°、45° 和15°时的流场情况,用函数求解器求解不同开度时阀板的受力,以研究翻板式浮阀的阀板在关闭过程中的流场变化规律和阀板受力变化。入口流量不改变,随着阀板开度的减小,阀板下表面的静压逐渐增加,垂直阀板的力呈线性规律增加(如图9)。阀板开度为90°时,垂直阀板的力为10.58 N,阀板开始绕着销轴沿着推力的方向运动,阀板和阀座之间的间隙逐渐减小,直至阀板和阀座闭合。阀板开度为15°时,垂直阀板的力达到821.4 N。阀板在即将关闭时受到的巨大推力会冲击密封圈,造成密封圈被压溃。

图9 开度与垂直阀板力的关系曲线

阀板开度与平行阀板力的关系曲线如图10所示,可以看出:开度为45~90°时,平行阀板的力指向销轴,最大值为110.89 N;在开度小于45°时,FH的方向发生改变,最大值为1 614.10 N。FH间接作用于销轴,销轴在冲击载荷作用下容易被剪断。

图10 开度与平行阀板力的关系曲线

3 翻板式浮阀现场使用情况

笔者统计了翻板式浮阀在新疆某油田的失效案例(如图11),发现失效形式为:阀板和阀座密封贴合面受到高压液流的冲蚀,造成密封圈密封失效;销轴承受大的剪切力被剪断;高压液流上返时刺穿阀板;弹簧失效造成阀板关闭不严。

以上失效形式均与流场数值模拟结果一致,说明笔者的翻板式浮阀流场数值模拟结果是正确的。

图11 翻板式浮阀失效形貌

4 结论

1) 发生井喷时,井底高压流体流入翻板式浮阀,流体流向阀座和阀板贴合面的流速达到42.52 m/s,此处的压力是60.5 M Pa;在高压和高速流体的冲蚀下,密封圈易发生损坏。可设计阀芯流道,通过改变流体的流向来降低贴合面的冲蚀。

2) 翻板式浮阀的阀板在关闭过程中,垂直阀板的力呈线性规律增加,会冲击密封圈;平行阀板的力呈反向增大—减小—增大的趋势,对销轴产生剪切作用。选用性能良好的材料加工销轴或者对销轴进行热处理以增加其抗剪切能力。

3) 阀板下表面的压力最大值为61.34 M Pa,最大应力集中在阀板中心处,阀板容易被高压高速流体刺穿。可在阀板密封面处焊接特殊合金层,提高阀板的抗冲蚀和耐腐蚀能力;改变阀板下表面形状为弧形,提高阀板的抗冲击能力。

[1]魏强,肖润德,潘登.一种双板安全浮阀:中国,201220272770.8[P].2013-01-16.

[2] 谢娟,王德玉,李悦钦,等.钻具内防喷工具的现状和研究方向建议[J].机械,2007,34(10):4-6.

[3] 郑泳.F型新型钻具浮阀研制与应用[J].钻采工艺,2010,33(4):80-82.

[4] 王福军.计算流体动力学分析:C F D软件原理与应用[M].北京:清华大学出版社,2004.

[5] 张永学,李振林.流体机械内部流场数值模拟方法综述[J].流体机械,2006,34(7):34-38.

[6] 祝效华,刘少胡,童华.气体钻井钻杆冲蚀规律研究[J].石油学报,2010,31(6):1013-1017.

[7] 冯文荣,曹佳,朱海燕,等.方钻杆旋塞阀流场的三维数值模拟研究[J].石油机械,2012,40(5):7-10.

Sim ulation Analysis of Flow Field of the Flapper Float Valve Based on CFD

ZHANG Xiaodong1,WANG Qingcang1,YAN Yongfa2,TAO Yun2,CAI G uanglin2,YANGWen wu1

(1.College of M echanical and Electrical Engineering,South west Petroleu m Uniuersity,Chengdu610500,China;2.Tarim Oilfield Com pany,CNPC,K orla841000,China)

a three-dimensional m odel of valve spool was established according to the structure size of Ø121 mm flapper float valve.The C F D software was adopted to conduct a nu merical sim ulation research on velocity field and pressure field of valve spool w hen the flapper in different opening,the force on flapper was w orked out by the function solver,to revealthe variation law of fluid and the change of the force on the flapper in the process of flapper closing.The results show that the speed is 40 m/s and the pressure is about 60 M Pa on the valve seat sealing joint surface w here the seal erosion damageis serious.A 4 mm dia meter pin bears the im pactload about 1,600 N w hen the flapper is co ming off.T he pin is easy to be sheared.Increasing the dia meter of the pin or using the method of heat treatment can im prove the shear resistance of the pin.

flapper float valve;CF D;flapper;pin;nu merical sim ulation

T E921.5

A

10.3969/j.issn.1001-3842.2015.01.006

1001-3482(2015)01-0022-05

2014-07-24

国家重大科技专项“大型油气田及煤层气开发—塔里木盆地库车前陆冲断带油气开发示范工程”(2011ZX05046)

张晓东(1959-),男,重庆武隆人,教授,博士生导师,主要从事石油天然气装备和油气钻采新工具研究,E-mail:zxd123420@126.co m。