采出液脱气除砂一体化内锥式旋流器数值模拟

2015-08-04赵立新李宜强徐保蕊成庆林

赵立新,李宜强,徐保蕊,王 羕,车 鑫,成庆林

采出液脱气除砂一体化内锥式旋流器数值模拟

赵立新1,2,李宜强1,徐保蕊2,王羕2,车 鑫3,成庆林2

(1.中国石油大学(北京),北京102249;2.东北石油大学,黑龙江大庆163318;3.大庆油田有限责任公司,黑龙江大庆163414)

油田生产中面临多相介质的处理问题,采用单一结构设备实现脱气除砂一体化处理,对于简化工艺、降低压力损耗都具有十分重要的意义。设计了一种内锥式脱气除砂一体化三相介质分离水力旋流器,并对内锥直径、内锥高度等主要结构参数进行了数值模拟和参数优选。通过对旋流器脱气、除砂效果和溢流口与底流口压力损失的数值模拟分析,优选旋流器内锥直径为30 mm、内锥高度为96 mm。所设计的内锥式脱气除砂一体化旋流器具有较好的分离效果,可有效用于油田采出液的脱气除砂一体化分离处理。

旋流器;脱气除砂;内锥;数值模拟

在工程实践中存在许多气、液、固三相分离的问题,在油田生产中也是如此。随着我国油田开发的不断深入,某些地层由于胶结疏松、生产压差过大,导致地层出砂[1];另外,地层压力下降、原油中的溶解气过早析出等因素使得采出液的含砂量以及伴生气量逐年增加。同时,随着聚合物驱油及三元复合驱油技术的逐步推广应用,使得采出液处理的难度逐渐加大,原有的沉降式处理设备逐渐不能适应高黏度介质的处理。因此,实现油田高效脱气除砂已成为迫在眉睫的关键技术问题。

目前,油田上应用的除砂设备主要有重力沉降、过滤除砂、离心除砂以及旋流器除砂等几种形式。无论对于液固分离(除砂)还是气液分离(脱气),每一项分离过程通常都需要通过相应的设备来实现,并产生一定的压力损失[2]。如果能将多相脱气与除砂过程集于一体,会使设备及工艺得到很大程度的简化,系统能耗也会得到进一步降低[3]。随着石油、化工等生产设备向高效节能和多功能化发展,开发一机多能的新装置已成为21世纪的技术发展方向,一体化设备也将具有更为广阔的市场应用前景[4]。

水力旋流器是一种高效的离心分离设备,具有设备体积小、处理时间短、分离效率高等突出的特点[5-8]。本文介绍了开发设计的一种脱气除砂一体化水力旋流器及其参数优化分析,对于石油、石化行业多相介质处理及旋流分离技术研究提供一定的借鉴。

1 结构原理

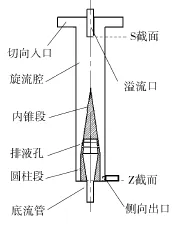

本文设计的脱气除砂一体化旋流器外型为圆柱型,上部有切向入口;顶部为溢流富气流出口,溢流管伸入到分离器内部;下端有一切向的侧向富固流出口;在筒体内部有一锥形空心体,在此锥体中段布置若干出水通道,在锥形空心体下端连接底流富液流排出管。该旋流器的结构如图1所示。

图1 三相分离旋流器结构

气、液、固三相混合介质从旋流器的切向入口高速流入,在离心力的作用下,气体从液固介质中分离出,并集中于倒锥的锥尖附近,然后由顶部溢流口排出[8];液固混合介质在后续介质的推动下继续下行。由于环空截面积逐步减小,旋转速度得到一定程度的补偿,因此在离心力的作用下,液体介质和固体介质实现进一步分离,大部分固体介质聚集于旋流器的边壁附近,最终由底部切向固体出口排出;与此同时,液体介质聚集在旋流器的内锥面附近,通过锥面上的孔道进入倒锥内部,并最终由底部液体出口排出,由此实现气-液-固三相介质的一体化分离。

考虑到气体排出后液固混合介质在流场中仍然以旋转运动为主,因此将排液孔设计为切向流道的形式(其旋向与旋流器的切向入口相同),这样可不破坏旋流器内的液流旋转运动,对于旋流器内的离心分离过程是有益的。排液孔布置方式如图2所示。

图2 排液孔布置方式

该旋流器的结构参数主要包括:旋流器主直径、入口尺寸、底流口尺寸、侧向出口尺寸、排液孔中心高度、内锥直径、内锥高度、旋流腔长度、溢流管直径以及溢流管伸入长度等。旋流器设计采用内锥结构形式,实现脱气处理,并在内锥与旋流器外筒间的环空内进一步实现液固分离,并将分离后的液体通过排液孔进入内锥结构中而随后由底流排液管排出。因此,内锥的结构尺寸对于脱气和除砂都会产生较大的影响。本文将重点分析内锥直径和内锥高度的影响及其参数优选。

2 数值模拟

水力旋流器结构参数的微小变化都会对分离特性产生很大的影响。本文应用Fluent软件,对旋流器内部流场分布及其参数变化规律开展了数值模拟分析。因流体在旋流器内的运动为强湍流运动,故采用雷诺应力模型(R S M)[9],算法、介质物性参数及网格划分等详见文献[10]。

通过对速度场分布、压力场分布、气相和固相体积分数分布等的分析,可以较为全面地了解和掌握三相分离器内流场的分布和变化规律,为研究结构参数和操作运行参数对分离器内流场分布及气液固三相分离效果的影响提供理论依据,进而为结构参数优选和操作参数的合理选择提供借鉴。

2.1 内锥直径

离散时间问题表述如下:将0~tf的连续时间离散为N个相等长度的区间.对式(7)的成本函数进行离散化,可以写成

图3为不同内锥直径时气相体积分数云图,可以看出:随着内锥直径的增大,底流口排出的气相体积分数逐渐减少。分析原因可能是由于内锥直径的增大,在内锥高度不变的前提下,锥度加大,更有利于气相介质的分离,因此使得底流出口中气相体积分数减少。

图3 不同内锥直径时气相体积分数云图

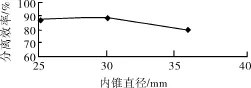

图4为不同内锥直径时固相分离效率曲线,可以看出:当内锥直径为25 mm和30 mm时,旋流器具有较好的分离效率,且30 mm时相对最高。

图4 不同内锥直径时固相分离效率曲线

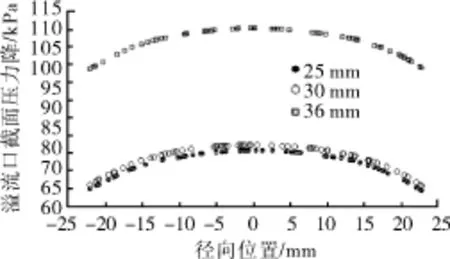

图5~6分别是不同内锥直径时溢流压力降和底流压力降对比曲线,可以看出:当内锥直径增大时,压力降随之增大。

图5 不同内锥直径时溢流压力降对比

图6 不同内锥直径时底流压力降对比

根据以上分析,本研究选定内锥直径为30 mm。

2.2 内锥高度

在内锥直径已定的情况下,通过改变内锥高度来观察分离器的分离效果,最终确定适合的内锥尺寸。

图7 不同内锥高度时气相体积分数云图

图8为不同内锥高度时侧向出口固体体积分数曲线图,可以看出:随着内锥高度的增大,侧向出口的固相体积分数基本呈逐渐增高的趋势。结合不同内锥高度时固相分离效率曲线图(如图9)可知:旋流器固相分离效率随内锥高度的增加而提高,至一定值后略有减少。在本研究中,当内锥高度为96 mm时分离效率最高。

图8 不同内锥高度时侧向出口固体体积分数变化

图9 不同内锥高度时固相分离效率曲线

图10~11分别为不同内锥高度时溢流压力降和底流压力降对比曲线,可以看出:压力损失的变化趋势并没有如预想的那样,呈现单调变化趋势;当内锥高度为96 mm时,旋流器具有较低的溢流压力损失和底流压力损失。

图10 不同内锥高度时溢流压力降对比

图11 不同内锥高度时底流压力降对比

根据以上分析,确定内锥高度为96 mm。

图12为优选设计后的旋流器固相体积分数分布图和气相体积分数分布图,可以看出:内锥结构参数优选后的旋流器具有较好的固相分离效果和气相分离效果。

图12 最优结构固相与气相分布云图

3 结论

1) 通过内锥式结构设计,使得采用单一结构旋流器实现脱气除砂一体化成为可能。

2) 考虑到内锥式结构为该旋流器的主体结构,因此本文对内锥直径和内锥高度2个主要参数进行了优选分析。通过数值模拟分析发现:随着内锥直径的增大,底流排出的气相体积分数降低,而侧向出口排出的固相体积分数也基本呈下降趋势;同时,随着内锥直径增大,溢流口和底流口压力损失同时增加。因此,旋流器的内锥直径优选为30 mm。

3) 随着内锥高度的增大,侧向出口的固相体积分数基本呈逐渐增高的趋势,至一定值后略有减少。内锥高度为96 mm时分离效率最高。压力损失并没有呈现单调变化的趋势,而是在内锥高度为96 mm时,溢流压力损失和底流压力损失相对较低。

4) 本文所设计的内锥式脱气除砂一体化旋流器具有较好的分离效果,可用于采出液的脱气除砂一体化分离处理。

[1] 万仁溥.采油工程手册[K].北京:石油工业出版社,2000:385-390.

[2] 蒋明虎,刘晓敏,赵立新,等.脱油型动态水力旋流器操作参数的试验研究:压力、压差及压降比的试验测定与分析[J].石油矿场机械,2002,31(4):18-21.

[3] 赵立新,李宜强,徐保蕊,等.内锥直径对脱气除砂一体化旋流器影响研究[J].石油矿场机械,2014,43(10):已录用.

[4] 周厚云.日本对21世纪化工装置的设想[J].现代化工,1997(8):38-40.

[5] 蒋明虎,赵立新,李枫,等.旋流分离技术[M].哈尔滨:哈尔滨工业大学出版社,2000.

[6] 赵立新,蒋明虎,孙德智.旋流分离技术研究进展[J].化工进展,2005,24(10):1118-1123.

[7] Zhao Lixin,Jiang Minghu,W ang Yue.Experimental study of a hydrocyclone under cycl ic flow conditions forfine particle separation[J].Separation and Purification Technology,2008,59(2):183-189.

[8] Zhao Lixin,Jiang Minghu,Xu Baorui,Zhu Baojun.Develop ment of anewtypehigh-efficient inner-cone hydrocyclone[J].Chemical Engineering Research and Design,2012,90(12):2129-2134.

[9] 单永波,李玉星.雷诺应力(RS M)模型对旋流器分离性能预测研究[J].炼油技术与工程,2005,35(1):18-21.

[10] 赵立新,王羕,罗雅君,等.溢流管结构对三相分离器分离效率的影响[J].流体机械,2014,42(3):6-9.

Numerical Sim ulation on a Produced-Fluid De-Gassing and De-Sanding Integrated Inner-Cone Hydrocyclone

ZHAO Lixin1,2,LI Yiqiang1,XU Baorui2,WANG Yang2,C H E Xin3,CHENG Qinglin2

(1.China Uniuersity of Petroleu m(Beijing),Beijing102249,China;2.N ortheast Petroleu m Uniuersity,Daqing163318,China;3.Daqing Oilfield Com pany Ltd.,Daqing163414,China)

M ulti-phase treatment is one ofinevitable problems that should be solved during oilfield operation.Realizing de-gassing and de-sanding integrated treatment using a one-unitis very essential for sim plifying technical process and lowering pressure loss.A kind of inner-cone de-gassing and de-sanding three-phase separation hydrocyclone(G LSC)was designed.N u merical sim ulation analysis and parametric optimization on its main structure para meters,i.e.,diameter and height of the inner cone,were carried out.By sim ulation analysis on these para meters on de-gassing/de-sanding effects,overflow and underflow pressure loss,30 mm was optimized to as the dia meter ofinner cone,and 96 mm as the height.The designed G LSC has a satisfied separation effect.It could be applied for de-gassing and de-sanding of oilfield produced fluid.

hydrocyclone;de-gassing and de-sanding;inner cone;nu merical sim ulation

T E931.102

A

10.3969/j.issn.1001-3842.2015.01.001

1001-3482(2015)01-0001-05

2014-07-11

中国博士后科学基金特别资助项目(2014 T70191);黑龙江省省院科技合作项目(H Z201205);东北石油大学提高油气采收率教育部重点实验室开放课题资助项目(N E P U-E O R-2012-0014)

赵立新(1972-),男,黑龙江安达人,教授,博士,主要从事旋流分离技术及油田水处理技术研究,E-mail:Lx_zhao @126.co m。