大通径丢手封隔器的设计与试验

2015-08-04徐贵春曹慧祖

徐贵春,曹慧祖,高 丽

大通径丢手封隔器的设计与试验

徐贵春1,曹慧祖2,高丽1

(1.江苏油田石油工程技术研究院,江苏扬州225009;2.江苏油田试采二厂,江苏金湖211600)

水平井高含水后,利用产液剖面测试可以准确定位出水位置,以便实施堵水工艺。由于受水平井完井管柱的限制,测试仪只能从油管中下入。因此,研究利用空心抽油泵实现测产液剖面的工艺,需要研发适合该工艺的大通径丢手封隔器。介绍了适用于油田139.7 mm套管水平井产液剖面测试用大通径丢手封隔器的结构、工作原理、材料选择,并通过室内试验,对封隔器的性能进行了评价,为该封隔器的现场应用提供技术保障。

封隔器;大通径;设计;试验

水平井因单井产能高、效益显著,被油田广泛应用于新区的开发和老区的挖潜。随着水平井开发的深入,低效高含水的问题也逐步凸显,水平井的找堵水便成了亟待解决的问题。目前,产液剖面测试是油井找水比较准确的方法[1],但由于水平井井身结构特殊,且油田水平井均采用139.7 mm的管柱进行完井,测试仪无法经油套环空下到水平段实施测试。

水平井空心抽油泵产液剖面测试工艺是油田在研的一项新技术。测试找水时,测试仪通过油管、空心泵达到测试井段,大通径丢手封隔器的作用是悬

挂空心抽油泵、封隔油套空间,同时其内通径要满足测试仪及输送工具通过[2]。所以研发大通径丢手封隔器对水平井空心抽油泵产液剖面测试工艺的成功实施具有重要意义。

1 封隔器工艺设计

1.1 结构组成

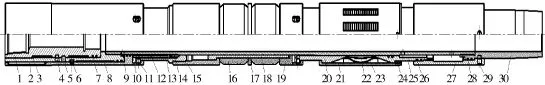

大通径丢手封隔器主要由锚定、封隔、丢手、解封4个功能机构组成,结构如图1所示。

锚定机构主要由锥体、卡瓦筒、卡瓦、片簧、限位套等组成,用于锚定管柱、悬挂空心抽油泵。

图1 大通径丢手封隔器结构

封隔机构主要由锁环、锁环套、推力套、胶筒、胶筒环等组成,工作时胶筒受挤压横向变形,密封油套环形空间。

丢手机构主要由丢手接头、丢手锁套、丢手锁块和丢手销钉等组成,下井时通过丢手接头连接于油管的底部。

解封机构主要由下连接套、解封剪钉、下接头组成,具有连接空心抽油泵和解封封隔器的功能。

1.2 工作原理

1.2.1 坐封

油管加压后,压力通过中心管上的进液孔传递到液缸,剪断坐封销钉使得锁环套、锁环、推力套、胶筒等下移,上锥体推动卡瓦使其撑开,卡瓦齿牙嵌入套管壁。继续加压后剪断销钉,锁环套、推力套向下移动,压缩胶筒完成油套环空的封隔,卸去压力后,锁环套和锁环完成锁紧,卡瓦和胶筒保持工作状态。

1.2.2 丢手

坐封完毕后继续加压,丢手接头、丢手锁套、丢手销钉、锁块上移,当锁块运行至锁块槽内后,丢手锁块在径向分力的作用下向外滑行,继续上行丢手销钉将被剪断,丢手接头与下井管柱一起脱离封隔器,便于完成抽油动作。

1.2.3 解封

测试完成后,上提油管,连接于丢手接头上的空心管柱上移,其上设计的台阶到达下接头处遇阻,达到一定拉力后解封销钉剪断,上下锥体下行,卡瓦回缩,胶筒复原,封隔器解封。

1.3 技术参数

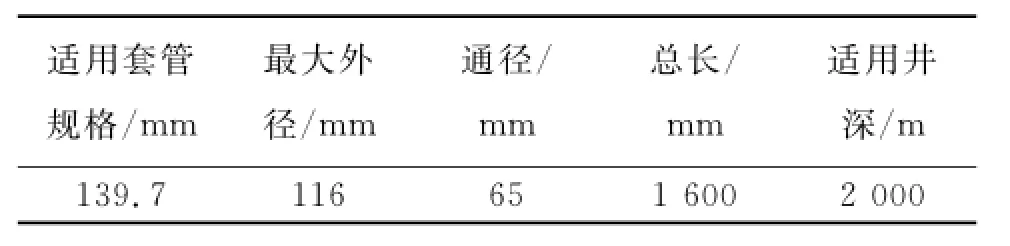

研制的大通径丢手封隔器的主要技术参数如表1所示。

表1 大通径丢手封隔器的主要技术参数

1.4 技术特点

1) 适用于外径为139.7 mm套管,大通径丢手封隔器的内通径达到了65 mm,满足了产液剖面测试时仪器及输送工具(爬行器或2″以下连续油管)的下入要求。

2) 采用步进锁机构和内卡套联合装置,通过内卡套推动步进锁向前运动来实现锚定和封隔,动作简单,卡瓦和胶筒不回弹。

3) 双胶筒设计,胶筒推力套、隔环及胶筒座设计有防胶筒膨胀后肩突的凹槽,胶筒硬度不同(上部胶筒硬度82 IRHD,下部硬度60 IRHD),密封性能更可靠。

4) 双排双向卡瓦[3]的结构设计,三片双排卡瓦呈120°均匀分布,采用内置式卡瓦锚定,卡瓦与卡瓦筒之间有回复力极强片簧,解封后卡瓦回缩至本体内。

2 材料的选择

根据大通径丢手分隔器的结构、功能和各部件坐封下的应力分析,明确了各部件的作用及强度要求,为材料的选择提供了依据。

1) 上下接头、上下内卡套、限位套材料的选择。上下接头、上下内卡套、限位套选用具有较高强度的45钢制成。

2) 中心管、锁环、胶筒座、卡瓦筒等部件材料的选择。中心管等部件需要材料具有优良的强度、韧性及加工性,因此选用42Cr Mo钢。

3) 卡瓦材料的选择。卡瓦在坐封后锚定于套管,对强度的要求很高,故卡瓦材料选择20Cr Mn Ti钢。

4) 片簧材料的选择。片簧的主要功能是封隔器解封后使卡瓦回缩,因此选用强度和弹性高的60Si2Mn弹簧钢。

5) 胶筒材料的选择。桥塞的胶筒不仅要具有高承压性,而且还要具有耐高温、耐油及耐酸碱等特性,因此选用丁晴橡胶。

3 室内试验

室内试验的目的是为了验证大通径丢手封隔器的性能指标能否达到设计要求,为改进完善其技术提供依据,同时为现场应用提供技术支持,试验内容主要有3个方面。

1) 测试封隔器的坐封压力及可靠性。

2) 验证封隔器的密封性能。

3) 检验解封机构的稳定性和解封压力。

3.1 封隔器坐封试验

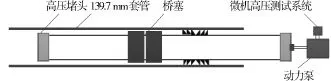

3.1.1 试验装置

采用图2所示的试验装置对研制的大通径丢手封隔器实施坐封试验,设置压力泵工作时压力达到5、10、15、20 MPa时稳压30 s。

图2 封隔器坐封试验装置原理

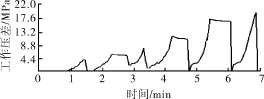

3.1.2 试验结果

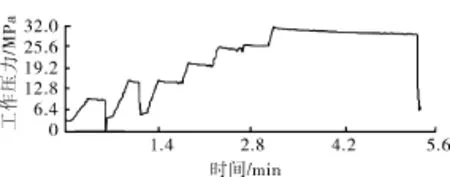

坐封过程中记录了坐封压差的变化情况,如图3所示,4 MPa左右时坐封销钉剪断,封隔器开始卡瓦锚定,8 MPa左右时销钉剪断,胶筒膨胀实现密封,21 MPa左右时丢手销钉剪断,丢手接头与封隔器分离。这与设计压力为4、8、20 MPa的销钉剪断压力接近。

图3 封隔器坐封试验压差变化曲线

3.2 封隔器密封试验

为了验证封隔器胶筒的密封性,坐封完毕后进行了封隔器密封试验。

3.2.1 试验装置

采用图4所示的试验装置对坐封后的封隔器进行密封试验,同样设置压力泵工作时压力达到5、10、15、20、25MPa时稳压30 s,测试压力上限30 MPa。

图4 封隔器密封试验装置原理

3.2.2 试验结果

试验的压力曲线如图5所示,从封隔器上部套管加压30 MPa,封隔器不漏,达到了设计要求。

图5 封隔器密封试验压差变化曲线

3.3 封隔器解封试验

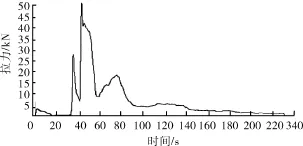

为检验大通径丢手封隔器的解封可靠性,确定解封拉力,进行拉力试验,结果如图6所示。拉力达到55 k N左右时,剪断解封销钉,成功解封。室内试验得到的结果与设计的50 k N解封拉力基本一致,符合要求。

图6 封隔器解封试验拉力变化曲线

4 结论

1) 研发的大通径丢手封隔器的内通径达65 mm,能满足139.7 mm套管水平井的产液剖面测试时测试仪和输送工具的通过要求。

2) 大通径丢手封隔器采用不同硬度的双胶筒封隔,坐封后密封可靠。

3) 室内试验结果显示封隔器坐封、解封压力基本达到设计要求,性能可靠,现场应用前景良好。

[1] 杨万虎.抽汲式产液剖面测井施工工艺[J].内蒙古石油化工,2009(10):153-154.

[2] 刘猛,高进伟,熊万军,等.水平井井下仪器送进技术的现状及发展建议[J].石油矿场机械,2004,33(6):16-18.

[3] 杨芳.Y441E-114型双向锚定封隔器的现场应用[J].钻采工艺,2009,32(4):72-73.

Design and Test of Diameter Releasing Packer

XUGuichun1,CAOHuizu2,GAO Li1

(1.Petroleum Engineering Technology Research Institute,Jiangsu Oilfield Company,Yangzhou 225009,China;2.No.2 Oil Production Plant,Jiangsu Oilfield Company,Jinhu 211600,China)

The using of production profile testing can accurately locate the position of water in the horizontal well with high water cut.Because of constraints of the horizontal well completion string,tester can only enter from the oil tube into the lower.The hollow sucker rod pump was developed to realize the production profile testing.Meanwhile,large diameter releasing packer was developed.The structure design,working principle,material of large diameter releasing packer for horizontal well with 139.7 mm casing are introduced in this paper.The sealing performance of packer is evaluated by the indoor test,which provided technical guarantee for the application of the packer.

packer;large diameter;design;testin g

TE931.203

A

10.3969/j.issn.1001-3482.2015.02.011

1001-3482(2015)02-0051-04