深水生产钻井中心水平跨接管结构应力分析研究

2015-08-04黄会娣孙国民程寒生海洋石油工程股份有限公司天津300451

黄会娣,孙国民,何 宁,程寒生,赵 娜(海洋石油工程股份有限公司,天津300451)

深水生产钻井中心水平跨接管结构应力分析研究

黄会娣,孙国民,何宁,程寒生,赵娜

(海洋石油工程股份有限公司,天津300451)

跨接管的设计是深水生产钻井中心设计的重要组成部分,而结构应力分析是跨接管设计的重点。阐述了水下生产钻井中心跨接管布置设计需要考虑的因素,建立了跨接管模型,研究了跨接管建模时的关键载荷。指出了加载顺序应与实际作业过程一致才能保证计算结果合理,应力分析结果应满足设计标准和项目连接器接口载荷限制的解决方法。水平跨接管布置设计和结构应力分析方法在西非某实际深水项目中成功应用,可为我国南海类似深水项目设计提供参考。

生产钻井中心;跨接管;布置设计;建模;应力分析

在丛式布置水下井口架构(Architecture)中,各井口围绕在中心生产管汇四周,通过生产跨接管(Production Jumper)与其连接,生产管汇的位置称为生产钻井中心[1]。在生产钻井中心,跨接管是连接井口和管汇的纽带,是汇聚生产流体实现外输的“桥梁”。井口和管汇的位置以及海底管道的走向在基本设计阶段已经确定;在后续设计阶段,跨接管的设计需要适应钻井中心各元素的安装作业限制,同时还要满足其自身的制造、运输、安装、操作、维护要求,提供足够的柔性以确保在大水深条件下,能依靠水下机器人(ROV)实现井口和管汇的连接;并适应各种载荷,将应力控制在合适的范围内,保证油田长期稳定、安全生产,因而跨接管的设计在整个钻井中心的设计过程中非常重要[2-4]。国内现有的应用均为立式跨接管。本文结合西非某深水项目,对生产钻井中心水平跨接管进行结构应力分析。

1 生产钻井中心跨接管的布置设计

在进行应力分析之前,需要初步布置设计跨接管,考虑因素如下:

1)满足流动保障以及操作、维修要求。

2)适应整个钻井中心的布置需要。

3)便于制造。

4)满足海上运输、安装船舶的尺寸限制。若能利用较小的船舶,例如供应船实现跨接管的运输,多功能作业支持船MSV实现海上安装,则可以大幅节省项目成本。

5)满足其他水下结构物的安装空间要求。为防止安装其他水下结构物时可能造成落物、碰撞等损坏,跨接管与井口、外输跨接管道(Spool)安装时固定海管位置的起始锚链应保持一定的安全间隔距离;另外,跨接管的布置也不应影响其本身的安装顺序。

各井口位置在满足项目钻井要求后,对称的布置在管汇的两侧,尽可能减少跨接管的类型,从而减少设计、建造工作量。采用水平跨接管,有利于防止水合物的产生,无需回收跨接管就可以回收生产管汇和采油树。为了减少油田生产关断置换维护的时间,尽量减小跨接管长度,同时也为海上运输、安装船舶类型的选择提供多种可能性。跨接管平面形状为U型,以提供更多的柔性控制跨接管应力,减小安装、操作载荷。综合考虑各种因素,生产钻井中心跨接管平面布置如图1所示。管汇和井口位于设计位置,长度单位为m。

图1 生产钻井中心跨接管平面布置

2 跨接管建模

在完成跨接管的布置以后,需对其进行计算校核,包括结构应力分析、涡激振动分析、疲劳寿命估算、落物分析以及ROV作业时缠绕能力评估等。结构应力分析是跨接管校核的重点。

2.1跨接管模型

在进行总体应力分析时,需要建立整个跨接管的有限元模型,计算跨接管内各点的力和力矩。基于跨接管实际的空间布置,建立典型U型跨接管三维模型,如图2。模型由若干段直管和弯头组成,其具有相同的壁厚,弯头弯曲半径是管道直径的3倍。在ABAQUS中,直管模型选为2节点、12自由度的PIPE31H;弯头模型为ELBOW31。

2.2载荷

在进行跨接管应力分析时,一般需要考虑的功能载荷包括重力、浮力、海床作用力以及由于制造、测量误差、跨接管连接和水下结构物沉降强制加在跨接管两端的位移等。需要考虑的环境载荷包括海底海流产生的拖拽力和升力,拖拽力和升力按照DNVRPC205规范[5],用式(1)~(2)计算。

式中:CD为拖拽力系数;CL为升力系数;ρ为海水密度,kg/m3;D为跨接管有效外径,m;v为海底海流速度,m/s。

2.2.1跨接管重力

为了简化以及保守起见,在跨接管的有限元模型中只考虑工艺管道为结构元件,假设其他元件(例如表面涂层、牺牲阳极、绑在工艺管道上的小尺寸液压和药剂管线)为没有结构刚度的非结构元件。在计算跨接管的水下质量时,可以引入当量非结构质量来考虑这些非结构元件的影响。在分析模型中,跨接管工艺管道的有效线密度mtot为

图2 跨接管模型

式中:mmat为跨接管和假定为没有刚度的非结构元件当量线密度,kg/m mint为管线内流体当量线密度,kg/m;CA为附加质量系数,根据DNV RP C205规范选择;A为横截面积,m2。

2.2.2海床和跨接管的管土作用

考虑海底土壤对跨接管的支撑,跨接管沉降和土壤垂直作用力关系基于简化的线性Verley&Lund[6]公式:

式中:z为跨接管沉降,m;Fc为土壤垂直作用力,kN/m;D为跨接管有效外径,m;γ′为土壤单位质量,kN/m3;Su为土壤剪切强度,kPa。

2.2.3跨接管两端的边界约束

跨接管两端的边界约束包括制造、测量误差。在水下连接跨接管时,两端必须适应这些误差。设计中考虑制造和测量误差至关重要,误差过大或过小对跨接管的设计影响很大。建模时,将相同幅度的线性位移和角度位移作用于跨接管两端以模拟这些误差。

3 应力分析及载荷组合

应力分析工况基于典型的水下跨接管操作程序确定,包括:

1)跨接管停放在水下结构物上。

2)管汇端拖拉。将跨接管管汇端的连接器接口拖拉至水下管汇上的连接器接口处。

3)管汇端连接。使用连接器安装工具把管汇端连接器的两半连接起来。

4)采油树端拖拉。将跨接管采油树端的连接器接口拖拉至采油树上的连接器接口处。

5)采油树端连接。使用连接器安装工具把采油树端连接器的两半连接起来。

6)海底水压试验。

7)生产作业。跨接管在设计温度、压力下工作,需要考虑最大操作温度时材料强度的降低。

8)长期生产但伴有水下结构物的沉降。

9)失去压力。如没有生产流体,跨接管内压力降为大气压或真空。

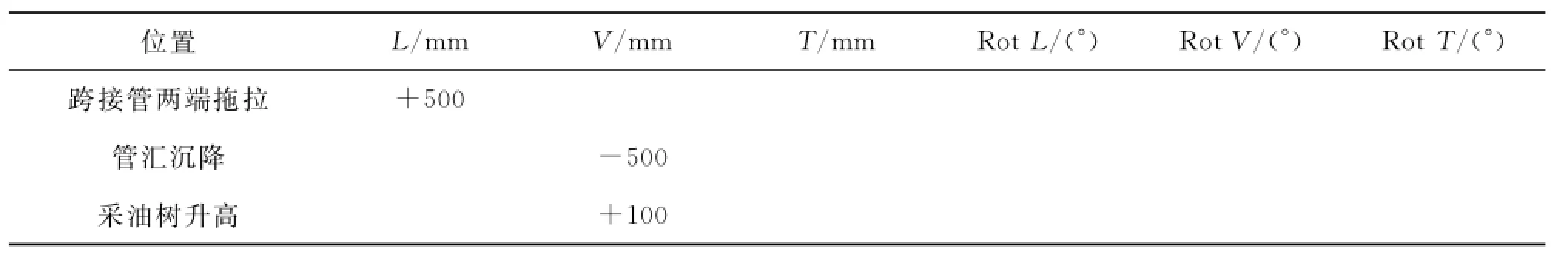

在进行应力分析时,为了得到合理的结果,需按照确定的操作顺序在跨接管两端施加载荷以及误差。加载顺序如表1。

表1 加载顺序

4 设计标准和应力及载荷校核

参考标准 ASME B31.8[7],用式(8)计算管线壁厚。依据DNV OS F101[8],用式(9)进行承压校核;用式(10)进行局部屈曲校核。若没有局部屈曲就无需进行扩展屈曲的校核,采用式(11)或式(12)进行载荷校核。

组合荷载标准-荷载控制条件:承受弯矩、有效轴向力和内部过压的管道在所有横截面上要满足式(11)。

当αc取值不大于1.2,参见DNV OS F101,承受弯矩、有效轴向力和外部过压的管道要满足式(12)。

式中:t为壁厚,mm;pi为设计内压,kPa;D为管线外径,mm;fy屈服强度,kPa;F为环境设计系数;E为纵向接头系数;T为温度影响系数;pli为局部偶然压力,kPa;pe为设计外压,kPa;pb(t)为破裂抗力,kPa;pc为压溃压力,kPa;γsc为抗力安全等级;γm为材料抗力因子;αc为考虑应变硬化的流动应力参数,αc取值最大1.2;Md为设计弯矩,N·m;Sd为设计有效轴力,N;Mp为塑性弯矩抗力,N·m;Sp为特征塑性轴向抗力,N;Δpd为设计压力差,kPa。

跨接管两端的连接器承载能力有一定的限制,因此,在对跨接管进行总体分析时,应确保跨接管两端的反作用力和力矩在连接器的可接受载荷范围内。

5 现场应用

5.1项目输入

西非深水项目跨接管设计压力517bar,设计温度-18~82℃,设计水深1750m。生产钻井中心跨接管布置如图1,表2为制造和测量误差值,表3为保守的强制位移。

5.2应力分析结果

基于环向应力标准,计算6英寸工艺管道外径为168.3mm,壁厚为18.3mm。利用DNVOSF101规范校核屈曲能力,满足标准要求。利用ABAQUS对各工况下的载荷进行求解,得到最长和最短跨接管各点受力,计算的应力利用系数均在可接受范围内。跨接管两端的最大接口载荷在表4所示的连接器的承载能力范围内。

结构分析显示跨接管满足应力标准和两端载荷限制,图2所示的跨接管布置可以接受。

表2 制造和测量误差

表3 强制位移

表4 连接器允许的最大接口载荷

6 结论

1)跨接管布置设计和应力分析过程是一个反复相互校核的过程。

2)跨接管的布置需要考虑多种因素,尤其是运输、安装船舶的尺寸限制以及在钻井中心的空间约束。

3)跨接管的制造以及水下测量不可避免的存在误差,同时,水下安装工具有一定的误差限制,为实现深水水下无人安装,跨接管的设计需要具有一定的可靠性、柔性,必须合理考虑各种误差,在跨接管的建模、应力分析中应将这些误差引起的载荷考虑进去。

4)跨接管承受的载荷在不同的作业过程中可能不同,应力分析工况需要与实际作业过程一致,才能得到合理的分析结果。

[1]黄会娣,程寒生.深水油气田开发总体架构设计应用研究[J].中国海洋平台,2014,29(5):4-7.

[2]何同,李婷婷,段梦兰,等.深水刚性跨接管设计的主要影响因素分析[J].中国海洋平台,2012,27(4):50-57.

[3]周灿丰,焦向东,曹静,等.水下跨接管连接器选型设计研究[J].石油化工高等学校学报,2011,24(3):75-78.

[4]何同,李婷婷,段梦兰,等.深水混合立管基础跨接管设计中的关键问题[J],石油矿场机械,2012,41(10):14-20.

[5]DNV RP C205,Environmental Conditions And Environmental Loads[S].2010.

[6]Verley RLP,Lund KM.A soil resistance model for pipelines placed on clay soils[J].Offshore Mechanics and Arctic Engineering Conf,1995,6(V):225-232.

[7]ASME B31.8,Gas Transmission and Distribution Pip-ing Systems[S].2010.

[8]DNV-OS-F101,Submarine Flowline Systems,DNV Offshore Standard[S].2010.

Research of Structure Stress Analysis on Horizontal Jumper for Deepwater Production Drilling Center

HUANG Huidi,SUN Guomin,HE Ning,CHENG Hansheng,ZHAO Na

(Offshore Oil Engineering Co.,Ltd.,Tianjin 300451,China)

The design of the jumper is the important part of deepwater production drilling center design and the structure stress analysis plays a very important role in the design of the jumper. The factors to be considered for the jumper layout design in subsea production drilling center are elaborated.The jumper model is created.Some critical loads are studied with emphasis while modeling the jumper and the solutions are presented in detail.To obtain the reasonable calculation outcome,which should meet the limitations of the design criterion and the connector interface loads,the loading sequence should be in line with the actual operation process.The method for the horizontal jumper layout design and the structure stress analysis presented have been applied into the actual deepwater project located in the West of Africa,and can be used for the design guidance for the similar deepwater project located in South China Sea.

production drill center;jumper;layout design;modeling tolerance;stress analysis

TE952

A

10.3969/j.issn.1001-3482.2015.12.001

1001-3482(2015)12-0001-05

2015-06-19

中海石油总公司科技项目“深水跨接管设计、制造、安装关键技术研究”(CNOOC-KJ125ZDXM05GC00GC2011-04)

黄会娣(1980-),女,内蒙古赤峰人,工程师,硕士,主要从事海底管道的设计与研究工作,Email:huanghd@mail.cooec.com.cn。