后夹板结构对刷式密封泄漏特性和温度分布的影响

2015-08-03江生科孔祥林王敔慈

江生科,王 妍,孔祥林,王敔慈,李 军

(1.东方汽轮机有限公司,四川德阳618000;2.西安交通大学叶轮机械研究所,西安710049)

在叶轮机械设计中,随着航空航天和火力发电技术的不断提高,密封技术的改良得到越来越多的关注.现代透平机械的主要发展目标为功率、效率的提高以及寿命的延长,而改进转子与静子间的动密封技术可以大大减小泄漏量、改善转子的稳定性,是提高透平机械性能的一个重要途径[1].根据研究,因动叶叶顶泄漏损失而造成的机组性能下降十分明显,高压级总损失的29%为泄漏损失,其中动叶叶顶泄漏损失占22%[2].如果能够减少泄漏损失,透平机械的内效率将得到大幅提高.目前,改善密封性能并减少泄漏损失已成为叶轮机械行业的研究热点.刷式密封作为先进密封技术,具有极低的泄漏率和稳定的泄漏性能,在提高透平机械性能方面具有很大潜力[3].

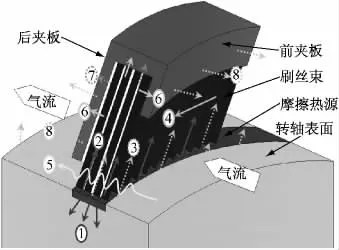

作为一种可接触式密封装置,刷式密封主要由刷丝束、前夹板和后夹板3部分组成,图1给出了典型的刷式密封结构.柔性的刷丝束顺着转子旋转方向以一定角度与转子表面相接触.这种特殊的结构设计不仅可以有效减轻刷丝的磨损,而且使刷丝束对转子的瞬时径向偏移和变形有极强的适应性[3].

图1 典型的刷式密封结构示意图Fig.1 Structural diagram of a typical brush seal

对于典型后夹板结构的刷式密封,上下游压差会使刷丝束紧贴后夹板,当转子发生瞬间径向位移时,如果刷丝与后夹板间的摩擦力过大,刷丝有可能会发生变形翘起;当转子从偏心位置恢复时,刷丝不能及时跟随转子,导致刷丝束与转子的间隙增大,发生刷丝悬挂现象,大大降低了密封能力.刷丝与后夹板间的摩擦力是引起刷式密封发生迟滞效应和刷丝悬挂现象的主要原因[4].为了改善这一现状,针对高性能和苛刻的应用要求,通过改进后夹板结构来提高刷式密封的性能.

后夹板结构对刷式密封泄漏特性和压力分布影响的研究为设计低迟滞刷式密封提供了理论依据.Tseng等[5]在典型刷式密封的后夹板与刷丝束间设计了一个环形减压槽,实验结果表明,减压槽可以减小刷丝束与后夹板间的摩擦力,使刷丝束能更适应转轴的偏移和负荷的升降变化.Dogu等[6]采用基于多孔介质模型的数值方法研究了5种不同后夹板结构对刷式密封泄漏特性的影响.戴伟等[7]研究了径向间隙对刷式密封泄漏特性的影响.

刷式密封的刷丝束与转轴表面间的摩擦热效应对其运行性能具有非常重要的影响.Dogu等[8]将摩擦生成热近似为位于刷丝束自由端与转轴表面间的环形热源,采用数值方法预测了单级刷式密封在不同压比和摩擦热流量下的温度分布,并与理论模型的解析解进行了对比.邱波等[9-10]采用数值方法研究了刷式密封的几何结构参数(刷丝束厚度和干涉量)及运行工况参数(转速和压差)对单级刷式密封传热性能的影响.目前,对于后夹板几何结构对刷式密封传热性能和刷丝束压力分布影响的研究还需要进一步深入.笔者采用计算流体动力学的方法,对文献[6]中5种后夹板结构的刷式密封流动换热过程进行数值模拟,求解了基于Non-Darcian多孔介质模型的雷诺平均Navier-Stokes(RANS)方程和能量方程,预测刷式密封的泄漏量、压力和温度分布,研究了后夹板结构对刷式密封泄漏特性和温度分布的影响.

1 多孔介质模型

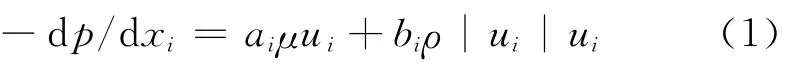

刷丝的直径一般为0.05~0.15mm,泄漏气流是通过刷丝间微小空隙而泄漏通过的.采用多孔介质模型可以较好地表达这种复杂的结构和流动形态.为了使数值模拟结果(主要是泄漏量和压力分布)与实验值相吻合,还需要对渗透率系数进行精准校核.流体在相连的空隙中通过时,其流通能力可用多孔介质的渗透率系数来表示.邱波等[9]考虑了黏性阻力和惯性阻力,提出了如下压降计算公式:

式中:ai为黏性阻力系数,i表示正交方向个数,i=1,2,3;bi为惯性阻力系数;μ为流体的动力黏度;ui为流体在xi方向的流速;ρ为流体的密度.

式(1)可以简化为:

式中:αi为惯性阻力;βi为黏性阻力.αi和βi表征了多孔介质的渗透率系数.

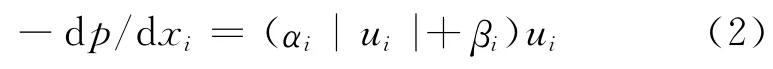

根据Ergun方程[11],得出了黏性阻力系数和惯性阻力系数的计算公式,并对其可靠性进行了验证,证明该计算方法的正确性.在多孔介质中,将空隙的体积与总体积的比值定义为多孔介质的空隙率ε,它是决定阻力系数的因素.

式中:d为刷丝直径;ρ1为刷丝密度;w为刷式密封轴向厚度;Φ为刷丝束倾斜角;VBristle为刷丝实际总体积;VTotal为刷丝束总体积.

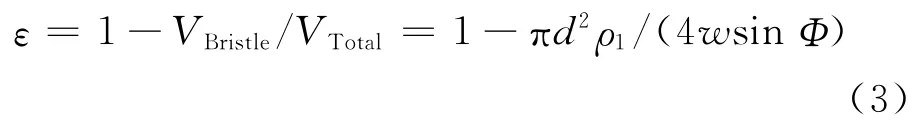

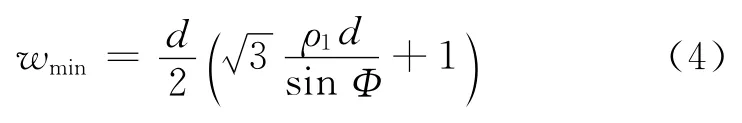

在运行前刷丝束有一个初始厚度,而这一厚度随着运行工况的变化不是固定的,开始运行后,刷丝束前后的压降Δp变大,刷丝束会被压紧,w随之变小.w的最小值可由下式计算得到.

Ergun[11]针对填充床中的流动提出了一种阻力模型,考虑到刷式密封的泄漏流动与填充床的流动相似,因此可以用来分析多孔介质的流动阻力与压降间的关系.

式中:α和β为经验系数;Dp为颗粒平均直径;V为流体的表观速度.

根据大量实验,经验系数α=150、β=1.75时适用于较宽泛的雷诺数范围.

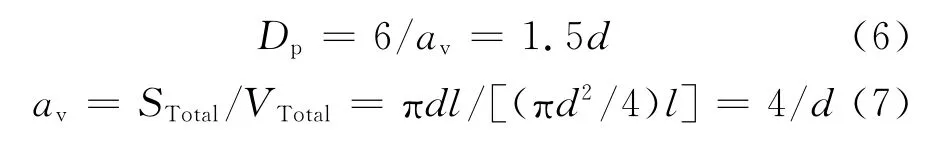

式中:av为比表面积;l为刷丝长度;STotal为刷丝总表面积.

综上所述,推导出了垂直于刷丝方向(以z、n表示)的阻力系数计算公式,对沿刷丝方向(以s表示)的阻力系数进行了修改,以符合实验数据.

2 数值方法

2.1 计算模型

选取5种后夹板结构(即结构1~结构5)进行研究,如图2所示,其中结构1是典型的直后夹板结构;结构2在后夹板上设置了一个纵向槽,其轴向深度为0.375mm;结构3将结构2中的单个槽分割为3部分,目的在于通过形成局部恒压区域来控制后夹板上的径向压力分布;结构4设置了旁侧通路,将结构2中的单个槽与上游腔室相连,以控制、调整刷丝束上轴向压力载荷,从而减少后夹板的摩擦;结构5将单个槽与下游腔室相连,可以在整个刷丝束上形成均匀分布的轴向压力,以防止刷丝在保护高度上过度弯曲.

将刷丝束近似处理为多孔介质,设置为二维轴对称旋流模型,研究不同后夹板结构刷式密封的泄漏特性和温度分布,详细几何尺寸如表1所示.在固体和流体区域中布置网格,采用分块结构化网格技术对几何模型进行网格划分,并加密温度变化剧烈的区域和壁面附近的网格,网格数目为25 万.采用有限体积法离散控制方程,采用k-ωSST方程紊流模型进行计算,对流项选用二阶迎风格式,扩散项采用中心差分格式,边界条件设置如下:

图2 后夹板结构Fig.2 Profile of 5backing plates

(1)进口给定总温和总压分别为20 ℃和200 kPa,出口静压为100kPa.

(2)壁面边界(转子、静止部件和前后夹板表面)设置为无滑移无渗透固体壁面,并定义转子表面为转动壁面,转速为6 000r/min.

(3)前后夹板表面设置为流固耦合壁面,耦合热对流与热传导过程.刷丝与转子的接触区域给定热流量来表征摩擦生成热.假定摩擦生成热按1∶1分配给刷丝束和转子.其余静止部件和转子表面设置为绝热壁面.

表1 刷丝密封几何结构尺寸Tab.1 Geometric parameters of the brush seal

图3给出了利用上述方法所得的结构1泄漏量的计算值与文献[12]中实验值的对比,数值计算的模型结构、尺寸和边界条件均与文献[12]中相同.由图3可以看出,泄漏量的计算值与实验值基本吻合,验证了多孔介质模型的可靠性.

2.2 传热模型

刷丝和转子的交界面上由于转子的高速运转会产生摩擦生成热.在数值模拟中,可以将摩擦生成热近似处理为刷丝束与转子间的热源,在热源区域温度会急剧上升.摩擦热流量可以通过3种因素来进行计算:刷丝尖端与转子表面间的法向接触应力、相对接触速度和交界面的摩擦因数.图4给出了刷式密封摩擦生成热的传热过程[10].摩擦生成热在刷丝束与转子的接触面上产生,首先通过导热的方式进入转子和刷丝,在图4中以1和2表示,接着分别以对流的方式传递到周围的气流中(以图4中③和⑤表示).另外,刷丝束与前后夹板之间发生导热过程(以图4中⑥表示).前后夹板与刷丝束之间形成较小间隙,从间隙中通过的气流与刷丝束、前后夹板形成对流传热(以图4中⑦表示).另一部分热量通过前后夹板对流传递到下游气流中(以图4 中⑧表示).固体和流体相互作用,达到热平衡状态,温度分布相对稳定.具体的热量传递过程如下:①通过导热进入转子;②通过导热进入刷丝束;③转子与气流之间的对流传热;④刷丝之间的导热;⑤刷丝束与气流之间的对流传热;⑥刷丝束与前后夹板之间的导热;⑦刷丝束空隙中的气流与前后夹板之间的对流传热;⑧前夹板与上游气流以及后夹板与下游气流之间的对流传热.

图3 刷式密封泄漏量计算值与实验值的对比Fig.3 Leakage rate comparison of the brush seal between calculated results and experimental data

图4 刷式密封传热过程图Fig.4 Heat-transfer process of the brush seal

在数值模拟中,需要确定摩擦热流量q的大小,可以按照下式来计算单位面积上的摩擦热流量:

式中:c为交界面的摩擦因数,根据刷丝和转轴的材料来确定;pc为单位面积上刷丝与转轴的法向接触力;v为刷丝与转子表面的相对接触速度.

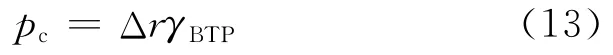

单位面积上刷丝与转轴的法向接触力pc为:

式中:Δr为刷丝束与转子表面之间的干涉量;γBTP为刷丝束硬度.

刷式密封传热特性研究的关键之一是计算摩擦热流量.根据式(12),由c、pc和v3 个参数可以计算出摩擦热流量的大小.

刷丝与转子表面的相对接触速度v为:

式中:D为转子的直径;n为转子的转速.

刷丝束和转轴材料分别为 Haynes25 和CrMoV,因此摩擦因数取0.3[9-10].

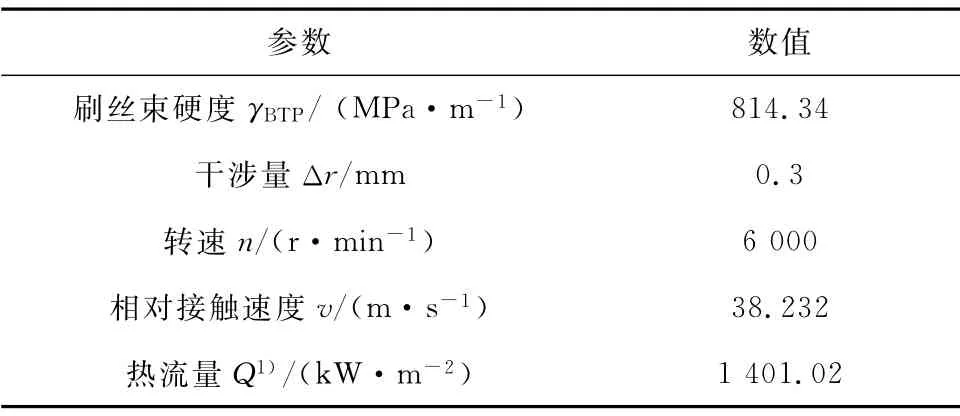

根据式(13),刷丝束与转子表面之间的干涉量Δr在0.1~0.7 mm 内,刷丝束硬度γBTP与压力负荷有关,取值范围为54.3~1 085.8 MPa/m,无压力负荷时刷丝束硬度最小.假设摩擦生成热在刷丝束与转子之间按1∶1分配,表2给出了刷式密封的摩擦热流量的计算值.

表2 刷式密封摩擦热流量计算值Tab.2 Calculated frictional heat flow of the brush seal

3 结果分析

基于以上数值模型和方法,研究了压比为2、转速为6 000r/min时5种后夹板结构对刷式密封的泄漏特性和温度分布的影响.

3.1 泄漏特性

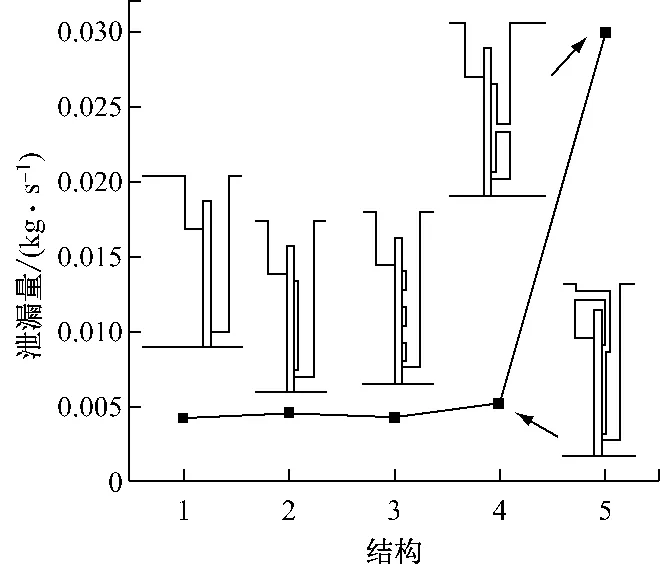

图5给出了不同结构对后夹板整体泄漏性能的影响.由图5可以看出,结构1~结构3的泄漏量约为0.004 3kg/s,结构4中来自上游通过旁侧通路到后夹板空腔的附加流动使泄漏量增大到0.005 3 kg/s.旁侧通路中通过较大泄漏量,表明通过保护高度区域的大部分泄漏气流来自于后夹板上的空腔.结构5的总泄漏量最大,达到0.030 0kg/s,通过旁侧通路的泄漏量为0.025 9kg/s,占了总泄漏量的绝大部分,由旁侧通路形成的泄漏通道会导致更大的泄漏量.

图6为5种后夹板结构的压力分布云图和流线图.由图6可以看出,除了结构5以外,其余结构的压降主要发生在后夹板内缘转角处.对于典型结构(见图6(a)),刷丝束的上部区域压力基本等于上游压力.相比之下,结构2采用的单个槽在刷丝束上部形成了一个恒压区域.而采用结构3的多个槽形式,每个槽都形成了一个恒压区域.结构4的旁侧通路连接上游腔室,消除了后夹板开槽上的轴向压力梯度,只有保护高度区域受到轴向压力载荷.刷丝束中的径向压力梯度集中在后夹板内缘转角处.相对于其余4种结构,结构5的压力分布是独特的,轴向压力梯度不再仅仅存在于保护高度区域附近.刷丝束中的均匀径向压力分布消除了刷丝束所有的局部过载和弯曲.

图5 不同后夹板结构刷式密封的泄漏量Fig.5 Comparison of leakage rate among brush seals with differently-structured backing plates

图6 不同后夹板结构刷式密封的压力分布等值线图Fig.6 Pressure contour of the brush seal with differently-structured backing plates

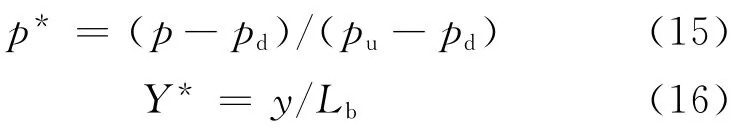

图7为刷丝束下游面的径向压力分布图,其中横坐标表示无量纲压力系数p*,纵坐标表示无量纲径向位置Y*:

式中:pd为刷丝束下游压力;pu为刷丝束上游压力;y为径向上刷丝束到转子表面的距离;Lb为刷丝束自由高度.

由图7可以看出,对于每种结构,压力在保护高度区域都几乎与下游压力相等.由图7(b)~图7(d)可以看出,由于结构2和结构3的开槽均未同下游腔室相连,结构4的开槽与上游腔室相连,所以刷丝束保护高度区域以上的部分径向压力逐渐升高,并且至开槽处达到最大值,开槽段径向压力恒定.由图7(e)可以看出,结构5在开槽以下、超过保护高度区域,与后夹板相接触的部分径向压力先逐渐升高后逐渐降低,并在旁侧通路处达到最小值,这是由于开槽部分通过旁侧通路与下游腔室相连,使得开槽部分的整体径向压力较低.

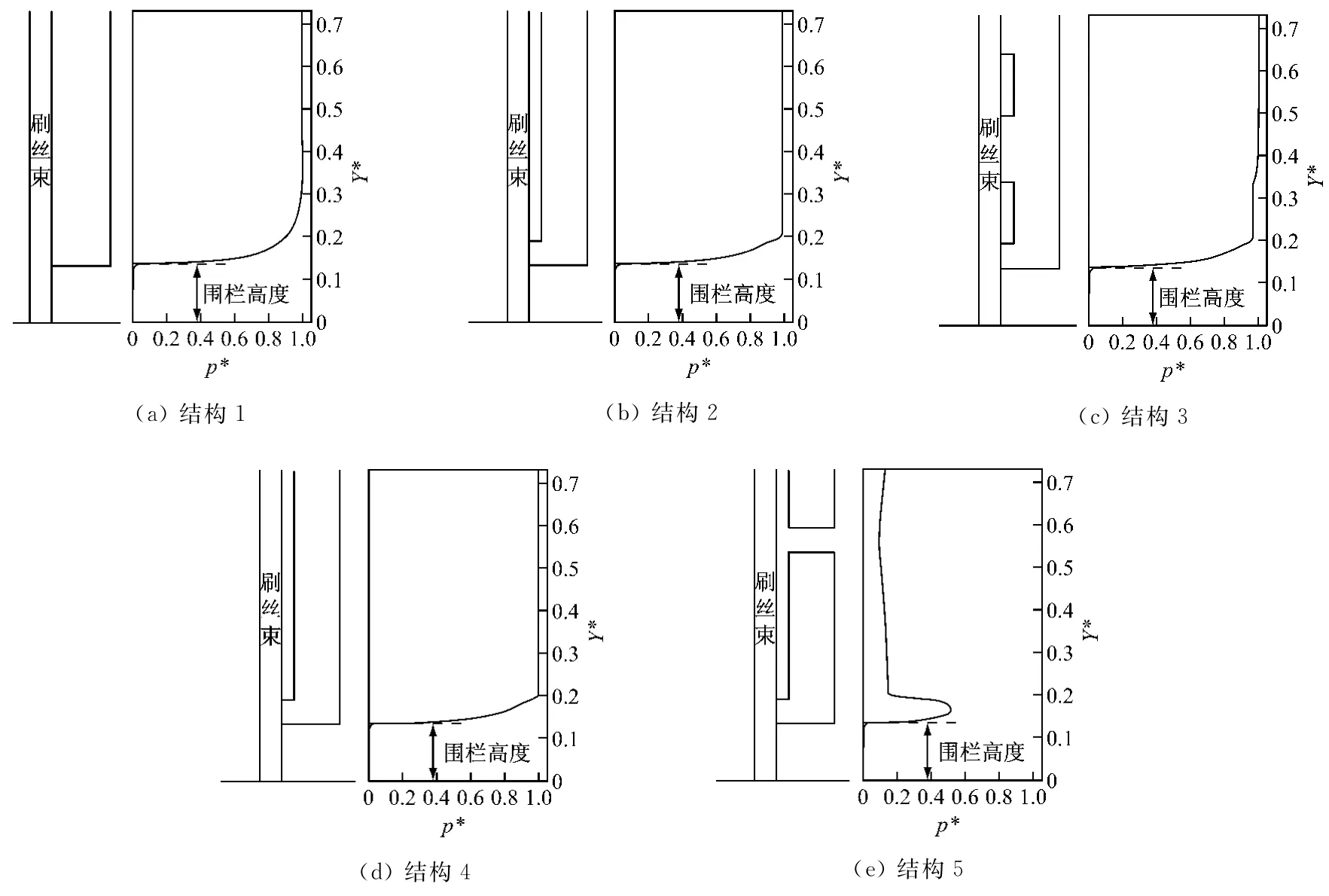

3.2 温度分布

在不考虑转子内部传热的情况下,对5种后夹板结构刷式密封的温度场进行了对比,结果见图8.由图8可以看出,5种后夹板结构刷式密封的最高温度均发生在刷丝与转子的接触面上,并且温度从刷丝尖端开始沿径向逐渐下降,刷丝束厚度范围内轴向温度变化几乎可以忽略.结构5的后夹板开槽与下游腔室相连,仅有少部分泄漏气流从刷丝束保护高度区域流向下游,通过旁侧通路的大部分气流温度接近刷丝束上部区域的温度.因此,虽然结构5的泄漏量明显大于其余4种结构,但由于旁侧通路与下游腔室相连,大部分气流通过旁侧通路流向下游,因此泄漏气流对刷丝束尖端温度的降低并未起到显著作用.

图7 不同后夹板结构的刷丝束下游面径向压力分布Fig.7 Radial pressure distribution in the downstream of bristle pack with differently-structured backing plates

图8 不同后夹板结构刷式密封的温度分布Fig.8 Temperature distribution of the brush seal with differently-structured backing plates

4 结 论

(1)结构1~结构3的后夹板结构对刷式密封泄漏量没有显著影响,结构4的后夹板结构使泄漏量稍有增大,结构5的后夹板结构引起泄漏量大幅增大.

(2)5种后夹板结构刷式密封的最高温度均发生在刷丝与转子的接触面上,并且温度从刷丝尖端开始沿径向逐渐下降,刷丝束厚度范围内轴向温度变化不大.但5种不同后夹板结构产生的泄漏气流对刷丝束尖端温度的降低并未起到显著作用.

[1]江路毅,刘网扣,张兆鹤,等.高低齿汽封与蜂窝汽封及孔式阻尼汽封密封性能的比较[J].动力工程学报,2012,32(7):508-512.

JIANG Luyi,LIU Wangkou,ZHANG Zhaohe,et al.Comparison of seal performance among stepped labyrinth,honeycomb and hole-pattern damper seal[J].Journal of Chinese Society of Power Engineering,2012,32(7):508-512.

[2]阳虹,杨建道,李军,等.刷式密封技术及其在汽轮机优化设计中的应用[J].动力工程,2009,29(8):737-742,764.

YANG Hong,YANG Jiandao,LI Jun,etal.Research of the brush seal technique and its application in steam turbine optimization design[J].Journal of Power Engineering,2009,29(8):737-742,764.

[3]ASLAN-ZADA F E,MAMMADOV V A,DOHNAL F.Brush seals and labyrinth seals in gas turbine applications[J].Proceedings of the Institution of Mechanical Engineers Part A-Journal of Power and Energy,2012,227(2):216-230.

[4]BASU P,DATTA A,LOEWENTHAL R,etal.Hysteresis and bristle stiffening effects in brush seals[J].Journal of Propulsion and Power,1994,10(4):569-575.

[5]TSENG T W,SHORT J F,STEINETZ B M.Development of a low hysteresis brush seal for modern engine applications[C]//35th AIAA/SAE/ASME/ASEE Joint Propulsion Conference.Los Angeles,USA:AIAA,1999.

[6]DOGU Y,AKSIT M F.Effects of geometry on brush seal pressure and flow fields-part II:backing plate configurations[J].Journal of Turbomachinery,2006,128(2):379-389.

[7]戴伟,王炜哲,刘应征,等.径向间隙对刷式密封泄漏特性影响的数值分析[J].动力工程学报,2011,31(7):507-512.

DAI Wei,WANG Weizhe,LIU Yingzheng,etal.Numerical analysis on influence of radial clearance on leakage flow characteristics of brush seal[J].Journal of Chinese Society of Power Engineering,2011,31(7):507-512.

[8]DOGU Y,AKSIT M F.Brush seal temperature distribution analysis[J].ASME Journal of Engineering for Gas Turbines and Power,2006,128(3):599-609.

[9]邱波,李军.刷式密封传热特性研究[J].西安交通大学学报,2011,45(9):94-100.

QIU Bo,LI Jun.Investigation on the heat transfer characteristics of brush seal[J].Journal of Xi'an Jiaotong University,2011,45(9):94-100.

[10]QIU Bo,LI Jun.Numerical investigations on the heat transfer behavior of brush seals using combined computational fluid dynamics and finite element method[J].Transaction of the ASME Journal of Heat Transfer,2013,35(12):122601-1-10.

[11]ERGUN S.Fluid flow through packed columns[J].Chemical Engineering Progress,1952,48(2):89-94.

[12]TURNER M T,CHEW J W,LONG C A.Experimental investigation and mathematical modeling of clearance brush seals[J].Journal of Engineering for Gas Turbines and Power,1998,120(3):573-579.