350MW 煤粉锅炉低氮燃烧改造与参数优化设计

2015-08-03程怀志宋正昶

程怀志,文 雷,宋正昶

(1.徐州燃控科技股份有限公司,江苏徐州221004;2.中国矿业大学电力工程学院,江苏徐州221008)

基于NOx的生成机理,煤粉锅炉广泛采用空气分级燃烧技术以降低NOx的生成量[1].采用空气分级燃烧技术的主要目的是造成主燃区还原性气氛,同时降低主燃区的燃烧温度[2].然而,空气分级燃烧往往会使燃料的燃尽行程变短、燃烧不充分、飞灰及底渣中的可燃物含量增加,降低了锅炉的燃烧效率.另外,采用空气分级燃烧技术会使火焰长度增加,炉膛出口烟气温度升高,从而对过热汽温和再热汽温的特性带来不利影响[3].

为了从理论上研究空气分级燃烧技术并指导工程实践,笔者对某350 MW 煤粉锅炉的低氮燃烧改造方案进行分析,运用数值模拟开展研究,不仅为燃烧器改造设计参数的选择提供科学依据,而且为锅炉燃烧调整提供相关指导.

1 锅炉及燃烧器概况

湄洲湾电厂2号锅炉采用单炉膛π形布置、前后墙对冲旋流燃烧、平衡通风,为自然循环汽包炉.16只燃烧器分为2层布置,在距上层燃烧器上方约3 000mm 处布置一层燃尽风(OFA)喷口,前后墙共12只燃烧器.锅炉配置4台MBF-23型中速辊式磨煤机,每台磨煤机对应单面墙每层4只燃烧器.单台磨煤机的设计出力为55~61t/h,3 台磨煤机运行即可满足100%锅炉最大连续蒸发量(BMCR)负荷.锅炉主燃料为印尼平南煤,其煤质参数见表1.

表1 煤质参数Tab.1 Coal parameters

燃烧器中央布置三次风筒,煤粉管后端部的外侧安装调风器.三次风管的端部为可动部件,运行中可轴向移动,用于燃烧调整.燃烧器设有内、外二次风,采用轴向旋流叶片手动调节.内、外二次风风量整体通过执行器拉动挡板调节.在外二次风的入口装有可使风量分配均匀的多孔式环形布风板和监视布风板前后压差的风压测量装置.

2 燃烧器改造方案

燃烧器改造前NOx排放质量浓度约为700 mg/m3,要求改造后的NOx排放质量浓度不高于390mg/m3(标态,干基,6%O2体积分数下).据此给定的燃烧器改造方案如下.

2.1 燃烧器结构调整

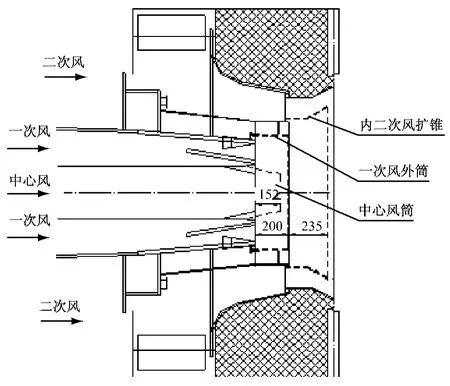

将可调的中心风筒向前推进152 mm,一次风外筒向前延长200 mm,内二次风筒向外延伸235 mm 并增加30°的扩锥,改造后的燃烧器喷口结构示意图见图1.燃烧器这样改造的目的是在喷口前方延迟二次风和煤粉的混合,扩大NOx的还原区域,进而降低NOx的生成量,同时避免由于一次风粉和二次风过早在喉口内混合而造成的燃烧器区域结焦.

图1 改造后的燃烧器喷口结构示意图(单位:mm)Fig.1 Structure of burner nozzle after retrofit(unit:mm)

2.2 燃烧器配风

在原始设计中,炉膛出口过量空气系数为1.2,燃尽风风量仅占总风量的9%左右,主燃区过量空气系数仍大于1,属于过氧燃烧状况,因此主燃区的NOx还原效果较差.为改变这一状况,本改造方案将燃尽风开口加大,调整燃尽风风量比例为20%,主燃区空气量比例为80%,此时主燃区的实际过量空气系数为0.96,处于还原性气氛,有利于NOx的还原.燃尽风燃烧器采用中心直流、四周旋流,且中心风和旋流风均可调节的结构.为调整燃尽风的混入位置,喷口设计成可在垂直方向向下摆动10°的方式,调节喷口的摆动可作为调节汽温和燃尽的有效手段,并且能有效控制炉膛出口烟气温度,缓解屏底结焦状况.

3 炉膛内燃烧数值模拟

为了简化模型,只对折焰角以下的炉膛部分进行模拟,网格划分见图2.对模型进行如下假设:(1)空气是连续性介质;(2)炉膛不漏风;(3)炉膛水冷壁为恒温;(4)煤粉颗粒直径为70~200μm,平均直径为134μm.

模拟进行了3个工况(见表2):改造前(即工况1),仅将燃尽风风量比例增大至20%而燃烧器不改变(即工况2)和燃尽风风量比例增大至20%同时燃烧器按上述方案改变(即工况3).对比并分析了主燃区还原性气氛、主燃区温度和燃烧器结构对NOx排放的影响,其中用于对比的数据包括锅炉流场的变化、温度场变化以及NOx排放质量浓度的变化.

图2 炉膛网格划分Fig.2 Furnace mesh division

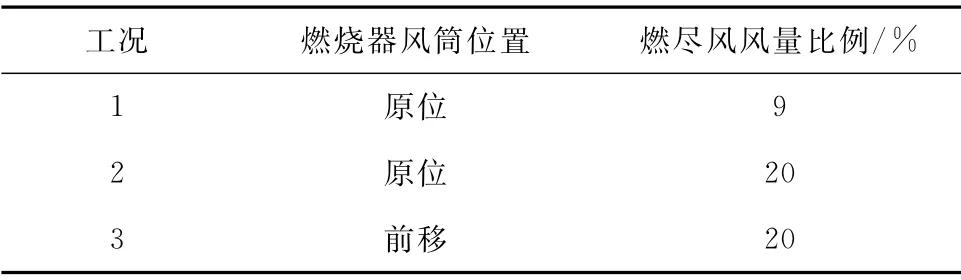

表2 工况描述Tab.2 Definition and description of working conditions

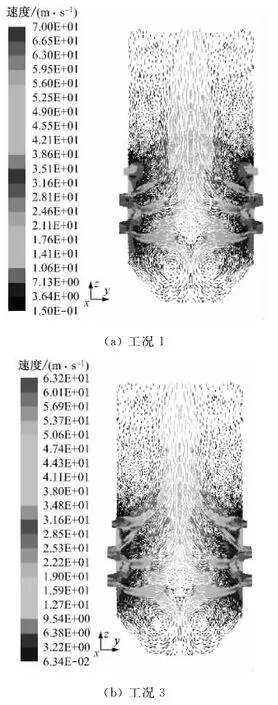

一次风经蜗壳式风道送入燃烧器,虽有一定的旋转作用,但由于一次风管的长径比较大,且喷口被分隔为4个浓缩型喷口,因此在燃烧器出口处一次风的旋流作用较弱,可忽略不计.二次风采用切向旋流叶片结构,由于旋流叶片的导向作用,二次风产生强烈的旋转,形成了喷口附近的回流区.该回流区产生强烈的卷吸,可以起到稳定火焰、强化燃烧的作用.整个炉膛在前后墙2层16只燃烧器的作用下显示出了完美的回流特征,炉膛下部气流从燃烧器喷口向炉膛中下部流动,到达炉膛中部后再向下,而后沿冷灰斗水冷壁向燃烧器根部流动,从而形成2个巨大的涡旋回流区.在燃烧器上方燃尽风喷口处,由于燃尽风的速度较高,该气流对整体向上的主燃烧器气流产生冲击,形成了炉膛气流的局部收腰区,同时降低了该部位气流的速度.工况1与工况3的速度场对比见图3.

图3 工况1与工况3的速度场对比Fig.3 Comparison of velocity field between condition 1and condition 3

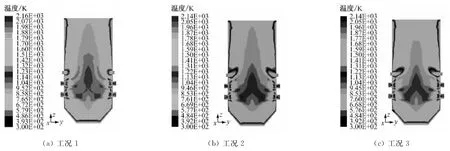

表3给出了各工况下的炉膛温度及NOx排放质量浓度.由表3可知,工况1下燃烧器出口前方2 000mm 至炉膛中上部的广大区域均为高温区且温度分布均匀,最高温度可达1 749 ℃,炉膛中上部(15 000截面)平均温度为1 404 ℃,炉膛出口烟气温度仍然高达1 354 ℃.燃尽风由于风量较小,速度偏低,穿透力不足,因此在燃尽风出口处仅小片区域出现了温度下降,很快又被炉膛内的大量高温烟气所覆盖,工况1下NOx排放质量浓度较高.

与工况1相比,工况2下燃烧器出口前方2 000 mm 至炉膛中上部广大区域的温度显著下降,同时由于燃尽风风量比例较工况1下大很多,其穿透力大大加强,因此在燃尽风出口处有大片区域的温度出现下降,且炉膛整体的温度水平较工况1下低很多,NOx排放质量浓度也大幅下降.

工况3除了拥有工况2相同的变化外,燃烧器各风筒的前移进一步减弱了一次风粉与旋流二次风的混合效果,燃烧得到了进一步推迟,因此炉膛整体的温度水平又有所下降,NOx排放质量浓度低于工况2.

表3 各工况下的炉膛温度及NOx 排放质量浓度Tab.3 In-furnace temperature and NOxemission under different working conditions

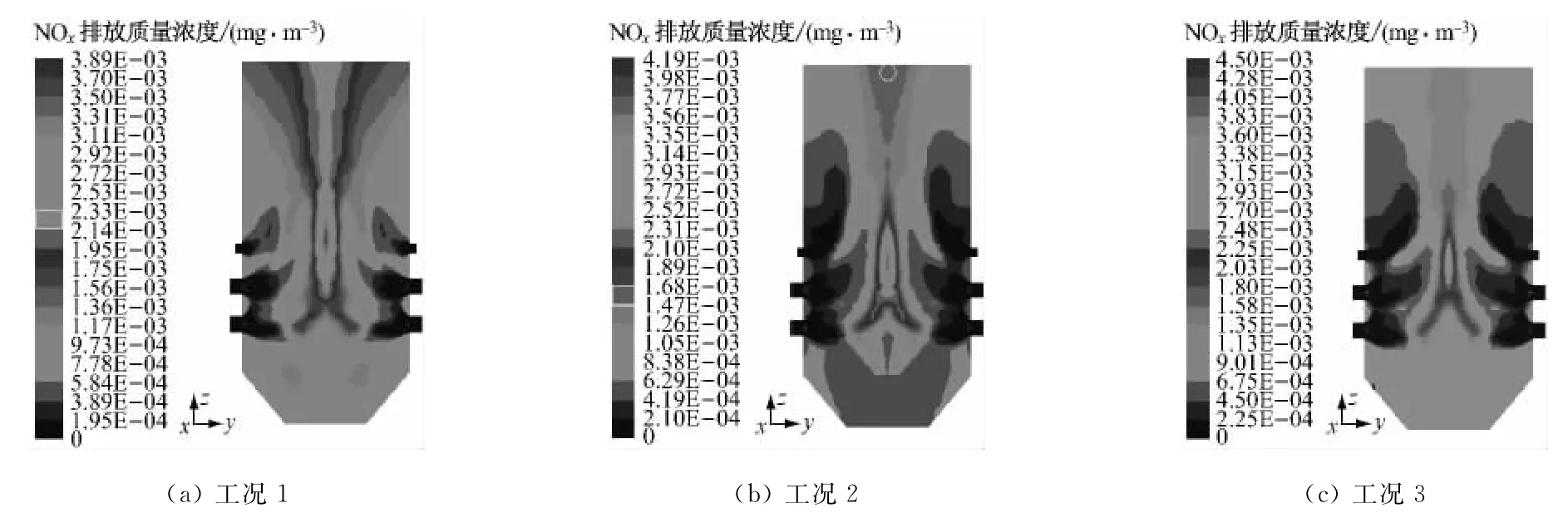

各工况下的炉膛温度场和NOx排放质量浓度对比见图4和图5.由图5可以看出,燃烧器前主燃区的NOx排放质量浓度较高,到达炉膛出口处略有下降,说明燃烧过程中生成NOx的同时又发生了NOx的还原反应,这也验证了理论分析结果的正确性.

图4 各工况下炉膛温度场的对比Fig.4 Comparison of in-furnace temperature field among different working conditions

图5 各工况下NOx 排放质量浓度的对比Fig.5 Comparison of NOxemission among different working conditions

从改造前后的炉膛温度场数值模拟结果可以看出:(1)改造后主燃区的整体温度水平比改造前约低58~83K,炉膛出口烟气温度比改造前约低15~55K;(2)燃尽风由于风量比例增大,其穿透力和对炉膛温度的影响明显增强,因此燃尽风喷口后方炉膛温度明显下降.数值模拟结果真实地显示出了模型出口处NOx排放质量浓度的变化:从改造前的440mg/m3下降到改造后的257 mg/m3(即工况3),满足了用户的改造要求.

4 数值模拟结果与实测结果的对比

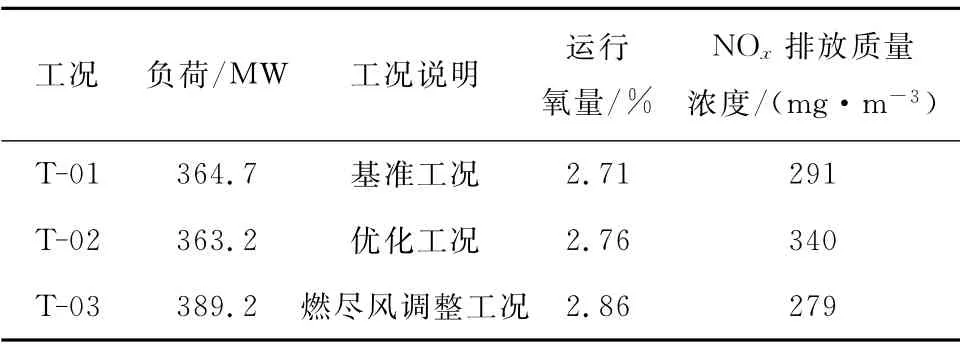

在锅炉改造完成后,委托西安热工研究院有限公司对锅炉性能和排放指标等进行实测并出具报告,实测结果见表4.

表4 锅炉热态测试结果Tab.4 Hot-state test results of the boiler

该试验数据是改造后的实测数据,优化工况下的NOx排放质量浓度为340mg/m3,燃尽风调整工况下的NOx排放质量浓度为279mg/m3,改造前的NOx排放质量浓度为700 mg/m3,改造后的NOx排放质量浓度比改造前约下降50%,可以确认低氮燃烧改造取得了很好的效果.NOx排放质量浓度实测结果与数值模拟结果有一定的差异,这是因为根据数值模拟结果计算NOx排放质量浓度的烟气状态与实测时的烟气状态不同.NOx排放质量浓度实测结果是省煤器后NOx的排放质量浓度,烟气温度一般为470 ℃左右,数值模拟计算所得烟气温度为1 300 ℃,而且含氧量也不同,数值模拟时含氧量为3%左右,实测结果是按含氧量6%修正得到的.将数值模拟结果折算到实测工况,改造前NOx排放质量浓度为767mg/m3,改造后NOx排放质量浓度为436mg/m3,均比实测结果稍高,但偏差不大.

5 结 论

(1)对于对冲旋流燃烧煤粉锅炉,采用垂直分级燃烧的方法可以有效降低NOx的排放质量浓度,与不采用空气分级燃烧时相比,NOx排放质量浓度降低幅度可达50%,数值模拟结果与实测结果都证实了这一点.

(2)采用垂直分级燃烧时,主燃烧器配风量占炉膛配风总风量的80%左右,对应的过量空气系数为0.96,主燃区处于弱还原性气氛,可以达到较好的低氮燃烧效果.

(3)低氮燃烧改造时,燃尽风风量需增大至总风量的20%左右,同时燃尽风要保证足够的穿透力和旋流强度,以加强燃尽风与炉膛高温烟气的混合.

(4)对于具有内、外双旋流二次风的主燃烧器,要适当延长内、外二次风的隔板,这样可以防止二次风与一次风粉过早混合,推迟着火,有利于在主燃区形成还原气氛区,降低NOx的生成量.

(5)低氮燃烧改造数值模拟结果与实测结果吻合较好,表明在低氮燃烧改造时采用数值模拟方法可以对工程中的改造方案进行评估,指导改造参数设置,减少改造的盲目性.

[1]吴碧君,刘晓勤.燃烧过程NOx的控制技术与原理[J].电力环境保护,2004,20(12):29-31.

WU Bijun,LIU Xiaoqin.The control technologies and principles of NOxin combustion[J].Electric Power Environmental Protection,2004,20(12):29-31.

[2]刘向军,徐旭常.采用不同网格比较伪扩散对四角切圆型炉膛流场计算的影响[J].燃烧科学与技术,1997,3(2):113-119.

LIU Xiangjun,XU Xuchang.Comparison of the influence of pseudo-diffusion on the numerical simulation of flow field in a tangential-firing furnace with different grid systems[J].Journal of Combustion Science and Technology,1997,3(2):113-119.

[3]杨宏军,朱礼想,李胜利,等.火电厂降低NOx排放的技术研究[J].电力科技与环保,2011,27(6):10-13.

YANG Hongjun,ZHU Lixiang,LI Shengli,etal.Discussion on de NOxtechnology in thermal power plants and its experiment[J].Electric Power Environmental Protection,2011,27(6):10-13.