一起塔机钢丝绳断裂事故分析与预防措施

2015-08-02汤小明王晓舜金林彩ZHANGZhenTANGXiaomingWANGXiaoshunJINLincai丽水市特种设备检测院浙江丽水323000

张 珍,汤小明,王晓舜,金林彩ZHANG Zhen, TANG Xiao-ming, WANG Xiao-shun, JIN Lin-cai(丽水市特种设备检测院,浙江 丽水 323000)

一起塔机钢丝绳断裂事故分析与预防措施

张 珍,汤小明,王晓舜,金林彩

ZHANG Zhen, TANG Xiao-ming, WANG Xiao-shun, JIN Lin-cai

(丽水市特种设备检测院,浙江 丽水 323000)

1 事故概况

2014年11月13日,浙江某工地发生一起塔机作业时起升钢丝绳断裂事故,造成1人死亡。

事故塔机系江苏某工程机械有限公司生产,型号为QTZ80,额定起重力矩为800kNm,臂长为57m,钢丝绳倍率为2倍率。

2 现场勘查

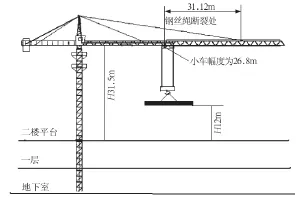

1)事故发生时小车的幅度为26.8m,起吊载荷距离二楼平台高度约为12.0m,钢丝绳断裂处距塔臂绳头固定端长度为31.12m。事故塔机立面如图1所示。

图1 事故塔机立面图

2)事故发生时塔机起吊的载荷为热轧带肋钢筋,重量为1.99t,该重量未超出起重性能曲线表上的数值。

3)小车滑轮轴靠臂架外侧部位有陈旧性磨损凹槽(图2),磨损尺寸为长56.00mm、宽12.80mm、深9.20mm。

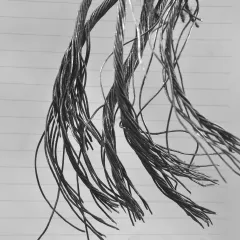

4)钢丝绳断裂处钢丝松散(图3)钢丝根数为6×19=114根,单丝实测直径Ø0.79mm。根据钢丝绳断裂点的单丝断口形状分析,有4种失效类型:①机械损伤类(68根),陈旧性断丝,断口有明显切削痕迹;②疲劳失效(11根),断口直径无明显变化且较为平齐;③塑性拉断(20根),断口塑性拉伸,头部直径变小细尖;④疲劳、腐蚀、塑性复合型破坏(15根),断口附近有直径变小及凹坑点,断口内陷较为平齐;⑤钢丝绳使用区段有多处机械损伤和断丝现象,如图4、图5所示。

图2 小车滑轮轴磨损凹槽

图3 钢丝绳断裂处钢丝松散

a)钢丝绳有10处明显的机械损伤。损伤长度最长为70.0mm,损伤宽度最宽为8.0mm,损伤深度最深为2.0mm。

b)钢丝绳断丝聚集区长度为34.49m,取3处位置进行断丝根数统计,断丝数分别为6、5、7根(6d内断丝根数),超过钢丝绳使用报废标准。

图4 钢丝绳机械损伤

图5 钢丝绳断丝现象

3 技术分析

根据现场检查钢丝绳单丝的4种失效情况,计算钢丝绳承载能力。

1)理论单根钢丝的承载能力S丝

S丝=1570kN/mm2×π×(0.79/2)2=769.56kN

其中钢丝直径实测为0.79mm。

2)断点处剩余钢丝绳单丝数

剩余钢丝绳单丝数=钢丝总数-机械损伤断丝数-疲劳断丝数=114-68-11=35根。

3)理论剩余钢丝绳(全部完好)承载能力S绳

S绳=a×ΣS丝=0.85×ΣS丝= 0.85×35×769.56=22894.4kN

式中 a—折减系数,绳6*19型,取a=0.85;

ΣS丝—剩余钢丝绳承载能力总和。

4)事故时钢丝绳单边承受重物的拉力S拉总重G=19502+2156=21658kN

S拉=G×φ/钢丝绳倍率= 21658×1.5/2=16243.5kN

式中 G—起吊时总重量;

φ— 起升变速载荷系数取1.5;钢丝绳倍率为2。

虽然按理论的钢丝绳抗拉强度计算,此时的起升的重量未超过剩余的钢丝材料屈服极限(即S拉<S绳),但由于第四种复合型破坏的钢丝在拉断前已受到疲劳损伤、磨损、腐蚀等情况影响钢丝内外产生了裂纹和缺陷,降低了钢丝的抗拉强度。因此,如果复合型断丝数由于存在的缺陷强度按30%计算

∑S丝=(20+15×30%)×769.56=18854.22kN S折=a×∑S丝=0.85×∑S丝= 0.85×18854.22=16026.09kN

此时塔式起重机钢丝绳承受的拉力16 243.5kN大于理论计算承载能力16 026.09kN,钢丝绳发生断裂。

4 事故原因

1)钢丝绳存在多处陈旧性机械损伤、断丝集聚是造成该起事故的直接原因。

2)使用单位管理松懈,没有做好班前班后的检查工作,未及时发现钢丝绳存在的多处机缺陷是造成该起事故的间接原因。

5 预防对策

1)使用单位必须加强塔机安全管理,建立严格的岗位责任制和设备操作规程;作业人员应严格执行交接班制度,在班前班后对设备各机构及主要受力结构、部位进行认真检查,严禁塔机“带病”作业。

2)相关部门应加强对施工企业的监督管理,对企业日常检查记录、持证上岗、安全操作等情况进行不定期检查,使企业引起足够重视,才能减少或避免事故的发生。

(编辑 于 洋)

[中图分类号]TH213.5

[文献标识码]C

[文章编号]1001-1366(2015)04-0089-02

[收稿日期]2014-12-16

Analysis and prevention measures of a tower crane wire rope fracture accident