装配整体式内浇外挂结构体系施工问题探讨

2015-08-01桂夏强谢其盛GUIXiaqiangXIEQisheng安徽宝业住宅产业化有限公司安徽合肥230011

桂夏强,谢其盛GUI Xia-qiang, XIE Qi-sheng(安徽宝业住宅产业化有限公司,安徽 合肥 230011)

装配整体式内浇外挂结构体系施工问题探讨

桂夏强,谢其盛

GUI Xia-qiang, XIE Qi-sheng

(安徽宝业住宅产业化有限公司,安徽 合肥 230011)

[摘 要]装配整体式内浇外挂结构体系主要由预制外挂墙板、预制楼梯、预制楼板、预制梁、预制内隔墙、预制空调板等构件进行装配,主体剪力墙结构采用现浇而成。本文通过一幢实验楼的建设,对该体系存在的各种常见问题加以分析和解决,这对大面积推广该体系有着重要实践意义。

[关键词]装配整体式;内浇外挂结构体系;预制外挂板;水平缝;竖向缝

随着我国城镇化、建筑工业化进一步推进,在发展低碳循环经济,加快建设两型社会背景下,变革传统住宅建造方式显得越来越迫切。住宅产业化是以住宅建设为重点,以新型建筑工业化为核心,广泛运用现代科学技术和现代化管理,将房屋建造的全过程联结为完整的一体化产业链,实现传统生产方式向现代工业化生产方式转变,从而全面提高建筑工程的效率、效益和质量。本文结合具体工程,谈谈装配整体式内浇外挂结构体系在施工过程存在的问题,并提出具体的解决对策。

1 体系简介

装配整体式内浇外挂结构体系主要预制组成部分有预制外挂墙板、预制楼梯、预制楼板、预制梁、预制内隔墙、预制空调板、飘窗台等,主体剪力墙结构采用现浇。外挂墙板构造分为三层,外层为50mm厚C30钢筋混凝土,保温层为50mm厚岩棉板,内层为60mm厚钢筋混凝土,总厚度为160mm,内外墙板采用玻璃纤维连接件连接。外挂板与现场施工机械化有机结合,减少了剪力墙外模板,整体解决了建筑外围护结构的保温、隔热、防水、装修等一系列问题,加快了工期。外墙装修与结构材料复合,减少了施工现场工序,提高了工程质量。因其外墙板为外挂方式,故造成板缝过多,对结构的防水及抗震有着较高的要求,又因竖向受力结构为现浇,两种方式的施工交叉作业,故存在一定难度。外挂板与现浇剪力墙连接构造如图1所示。

图1 外挂板与现浇剪力墙连接构造图

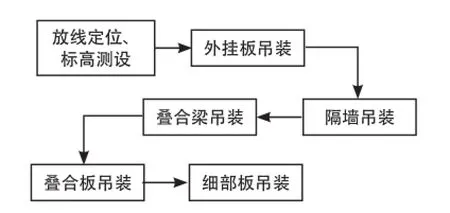

2 装配施工流程

本项目所用主体构件大部分都由工厂预制完成,大大减少了现场的湿作业,同时对施工工期和质量起到促进作用。吊装施工流程简图如图2所示。

图2 吊装施工流程图

1)测量放线定标高 先放出控制线,再放出外墙线内墙线,最后放出隔墙线,确定好所有垫块的标高、位置,最后进行标高复测。

2)外墙板吊装就位 根据控制线按顺序吊装外墙板,准确就位,保证外墙板之间的拼缝为20mm,底部用L型连接件按图纸预留位置与楼板进行固定,再按预留位置进行斜支撑固定,调整铅锤度、轴线后取钩,贴外墙板防水卷材及缝隙封堵。

3)内隔墙板吊装 按控制线要求起吊准确就位,用连接件固定后,安装斜支撑,确保垂直度、轴线无误后取钩。

4)叠合梁的吊装 叠合梁和墙板是穿插吊装,主要根据图纸上的顺序,首先定好梁的标高,搭设好梁下支撑,吊装过程中用铅垂线复核梁的轴线位置。

5)叠合板的吊装 根据楼板厚度不同,确定每个房间的板底标高、支撑数量、类型,搭设板底支架,布置竖杆,布置水平木梁,支撑调平复核。将叠合楼板水平吊装至支撑及梁上,准确安装,叠合楼板底端架子平整度检查,再次校正,对不能修正的叠合楼板拼缝处用水泥砂浆封堵(图3)。

图3 外挂板与内墙板安装图

以上吊装完成后,立即进行水电管线预埋、浇筑混凝土后即可进行下一楼层吊装施工准备。

3 存在的问题及解决对策

3.1 施工吊装问题

按建筑工业化方式建造的建筑,在施工组织设计阶段要按照构件拆分图,对构件的大小、重量进行分析,确定经济合理的起重机械。同时,设计阶段要避免构件重量不平均,存在过大构件的现象。例如,在传统设计中高层建筑消防楼梯外墙中间部位不设剪力墙,但在建筑工业化设计中需要在该墙体中设置一道框架柱来拆分大墙面,否则该预制墙体重量远大于其他墙板,需对其安排大吨位塔机,但该大吨位塔机在其它构件吊装中“大材小用”,造成资源浪费,很不经济,如图4所示,故将大板改造成优化后的两块小板。

图4 构件优化前后对比图

3.2 外挂板预埋件问题

外挂板有3种预埋件,分别是支撑预埋件、模板对拉螺栓预埋件、连接件预埋件。支撑预埋件应避开现浇剪力墙位置,当该预埋件没有避开现浇剪力墙位置时,支撑安装后,将影响现浇剪力墙支模,需要拆除,此时外挂板失去支撑约束,产生较大安全隐患。对拉螺栓预埋件承担混凝土浇筑产生的拉应力,预埋位置不准确时需要在外挂板上重新开孔,需将外挂板整体打通,用对拉螺栓穿出后,用山形卡固定,费时费工。连接件预埋是保证外挂板与外挂板之间,外挂板与楼面之间连接用的,预埋位置不准,需要在板上重新开孔,用膨胀螺丝替代预埋件,预埋件承受外挂板之间的拉、剪应力,用膨胀螺丝代替后留下很大的安全隐患,这种板在施工时要按废板处理,需拉回工厂重新生产。外挂板预埋件作为预制板的重要部件,需要引起设计、生产的高度重视,严禁出现在项目现场用膨胀螺丝代替预埋件。

3.3 板缝的及时封堵问题

预制构件的吊装不同于现浇结构,其重要区别是预制构件在拼装过程中不可避免的会出现构件的生产误差、安装误差导致的拼装缝隙,这些缝隙处理不好会导致混凝土在浇筑过程中严重漏浆,产生蜂窝、麻面现象,甚至浇筑的混凝土直接漏掉。为此要求我们在施工中,在构件吊装时派专人及时用混凝土封堵,同时,在吊装施工过程中,要将安装的拼缝减少到最小,这就需要加强安装工人的培训,提高安装精度。

3.4 预制梁钢筋问题

传统建筑施工中,工人会按照图纸要求合理的调整梁柱交接处钢筋位置,在钢筋过度密集处也能很好的处理钢筋的碰撞问题。装配式建筑中,构件均已在工厂生产好,现场安装过程中遇到钢筋碰撞、保护层不足等问题时处理起来非常麻烦,处理不好会留下严重的安全隐患。首先是预制梁的钢筋保护层,装配式建筑中预制梁的钢筋保护层至少要做到3mm厚,才能保证柱子钢筋及箍筋绑扎的厚度要求,否则会导致混凝土浇筑后露筋,或支模时工人将箍筋剪断。其次是多道梁交接处,在设计阶段就要处理好钢筋碰撞问题,处理好各道梁的梁端钢筋平面位置及标高,防止互相碰撞。在施工过程中遇到钢筋碰撞只有将钢筋剪断一种处理方式,这种处理方式给建筑房屋留下质量安全隐患。

3.5 内隔墙板偏移问题

内浇外挂体系中,如图5所示④号卫生间隔墙板右边没有约束其偏移的支撑。位于其左侧的现浇转角柱,在封模板时只能封到内隔墙板的侧面,200mm宽的内隔墙侧面起到了模板作用。混凝土浇筑过程中内隔墙受到侧面现浇柱子混凝土的挤压,向右侧滑移达到100~150mm。为此在内隔墙板吊装前要仔细研读图纸,对一侧面是现浇混凝土,另一侧面没有约束的内隔墙,需要在没有约束一侧增加一道支撑。

图5 内隔墙约束支撑图

3.6 外墙板缝问题

外挂板体系需要特别加强板缝的后期处理,为此在胶体材料上我们重点关注胶体的如下性能:①材料本身不具有浸透性;②和选定的底涂剂能很好的与被粘结面粘接;③一年四季都有好的施工性,确保施工;④能够追随接缝的变形,不会产生过大的应力,异常的变形不会残留;⑤经过很长的时间,包括粘结力在内,密封胶的劣化要很小。根据以上技术特点,本工程采用改性硅酮MS密封胶,胶体施工时要将预制板清理干净,底涂剂涂抹均匀,打胶过程中要充分压实,防止粘结不良,如图6所示。

图6 外墙板拼缝打胶示意图

4 结 语

预制装配整体式结构外挂板体系住宅项目,设计采用大量的新方法、新技术,预制梁、板、柱之间的相互连接方式、连接节点部位的特殊处理等均为首次设计使用。工业化生产,质量更易得到保证。构件定型和标准化的生产方式可有效缩短工期,装配式施工可有效减少施工噪声及能源和材料的浪费,实现绿色施工,取得良好的技术经济效益。目前,从预制装配式建筑在发达国家和地区的实践经验来看,其发展已经成为一种必然趋势,但在国内尚处于起步阶段。我们应该清醒地看到,要提高我国住宅产业化的现代化水平,摆在我们前面的困难还很多,要走的路还很长,需要我们共同付出艰辛的劳动。

(编辑 张海霞)

[中图分类号]TU758.15

[文献标识码]B

[文章编号]1001-1366(2015)02-0038-03

[收稿日期]2014-11-17

Existence of the assembled integral type cast in the plug-in structure system construction problems and countermeasures