锂离子电池隔膜研究与应用进展

2015-08-01刘全兵毛国龙彭响方

刘全兵,毛国龙,张 健,彭响方

(1.华南理工大学 机械与汽车工程学院,广东广州510641;2.中国电子科技集团公司第十八研究所,天津300384)

锂离子电池隔膜研究与应用进展

刘全兵1,2,毛国龙2,张 健2,彭响方1

(1.华南理工大学 机械与汽车工程学院,广东广州510641;2.中国电子科技集团公司第十八研究所,天津300384)

隔膜是锂离子电池的核心关键材料之一,其性能决定了电极的界面结构、电池的内阻和注液量等,进而影响电池的倍率、循环及安全性能等特性。介绍了聚烯烃微孔膜、无纺布隔膜及涂层复合隔膜的制备方法、结构特征及其优缺点,评述了隔膜制备的关键技术和关键工艺。并对锂离子电池隔膜的改进方式和发展方向提出了建议和展望。

锂离子电池隔膜;聚烯烃;无纺布;涂层复合膜

隔膜的基本作用是将正负极隔离开。对于锂系列电池,由于电解液为强极性的有机溶剂体系且电池电压高,因此要求其隔膜材料除了有电子绝缘和机械隔离外,还应具有以下特点[1-2]:(1)有一定的孔径和孔隙率,保证低的电阻和高的离子电导率,对锂离子有很好的透过性;(2)能够耐受电解液腐蚀,有足够的化学和电化学稳定性;(3)对电解液的浸润性好并具有足够的吸液保湿能力;(4)具有足够的力学性能,包括穿刺强度、拉伸强度等,但厚度尽可能小;(5)空间稳定性和平整性好;(6)热稳定性好,最好具有热自动关断保护功能。理想的锂离子电池隔膜是厚度无限小且孔隙率尽可大,便于制备高能量密度的电池;有利于电解液中的离子传输;能将正、负极间有效地电阻隔断,并且在异常状况下具有自闭孔特点,快速提高电阻,确保电池安全罢工;机械强度大,能阻挡枝晶的生长,避免任何物理破坏造成内部短路;对电池的各种化学反应及环境呈现惰性。然而,现实中只能通过绝缘材料的多孔结构和厚度来实现希望的离子传输能力。

通常采用了以下方式来改善隔膜的综合性能[1-2]:(1)采用接枝官能团以及添加亲水物质的方法可以改善膜的浸润性;(2)采用不同熔点的聚合物复合以及高结晶度聚合物可以改善隔膜的热关闭温度和热熔化温度;(3)采用新型多孔基体,如无纺布等,可以保证膜的强度、尺寸稳定性和热熔化温度;(4)采用新型聚合物如PVDF、聚酰亚胺(PI)等,作为成孔材料,可以改善膜的孔隙率、浸润性和热稳定性,可提高隔膜性能和安全性。

按照锂离子电池隔膜的结构特点,可分为聚烯烃微孔膜、无纺布制造膜、以及带有涂层的复合膜。本文将按此分类分别评述其制备方法、结构特点、优缺点以及发展前景等。

1 微孔聚烯烃隔膜

以聚乙烯(PE)、聚丙烯(PP)为代表的聚烯烃微孔膜具有优异的力学性能,化学稳定性和相对廉价的特点,一直在锂电池隔膜中占据主导地位。尽管近年来有研究用其他材料制备隔膜,如Melnikov等[3]采用相转换法以聚偏氟乙烯(PVDF)为本体聚合物制备锂电池隔膜;Kuribayash[4]等研究纤维素复合膜作为锂电池隔膜。然而,至今商品化锂电池隔膜材料仍主要采用PE、PP以及PP/PE/PP三层复合膜。目前制备微孔聚烯烃隔膜的方法主要有干法、湿法两种,这两种方法都包含至少一个取向步骤,使隔膜产生空隙并提高拉伸强度,其主要区别在于隔膜微孔的成孔机理不同,下面介绍这两种方法制备隔膜的原理和特点。

1.1 干法

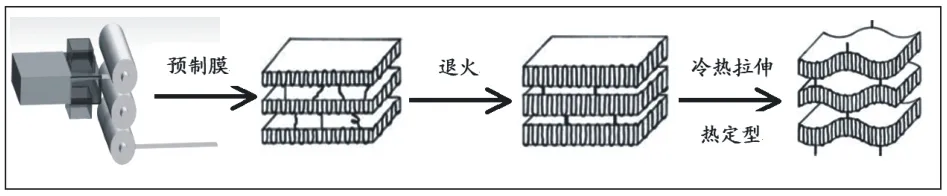

干法又称熔融拉伸法,其制备原理是:高聚物熔体挤出是在拉伸应力下结晶,形成垂直于挤出方向而有平行排列的片晶结构,并经过热处理得到硬弹性材料。具有硬弹性的聚合物膜拉升后,机械外力使结晶缺陷处破裂形成微孔,最后再经过热定型制得成品。其定型温度需高于聚合物的玻璃化温度而低于聚合物的结晶温度。其制备过程流程如图1所示。

图1 干法制备聚烯烃微孔膜过程流程图

熔融拉伸法制膜中,影响膜结构的因素有熔融牵伸比、挤出温度与热处理温度等工艺条件。其分子取向度受熔融牵伸比与挤出温度的影响,薄膜结晶性受熔融牵伸比与热处理温度的影响。该法易于工业化生产且无污染,是目前广泛采用的方法,但是该法存在孔径及孔隙率较难控制的缺点。在实际生产中应用较多的是单轴拉升,因此其生产的微孔是扁长的,膜的纵向热收缩厉害,横向机械强度较差。为了提高其孔隙率和横向强度,也有采用双向拉伸技术的,但受其成孔机理的制约,横向方向的拉伸比一般不高,隔膜仍存在明显的各向异性。

1.2 湿法

湿法又称热致相分离法,其基本制备原理是:在高温下将聚合物溶于高沸点、低挥发性的溶剂中形成均相液,然后降温冷却,导致溶液产生液-固相分离或液-液相分离,再选用挥发性试剂将高沸点溶剂萃取出来,经过干燥获得一定结构形状的高分子微孔膜。在制造过程中,可以在溶剂萃取前进行单向或双向拉伸,萃取后进行定型处理并收卷成膜,也可以在萃取后进行拉伸,且溶剂萃取后拉伸比萃取前拉伸具有更大的孔径和更好的孔径分布。湿法制备流程示意图如图2所示。

图2 湿法制备聚烯烃微孔膜过程原理图

与干法制备隔膜相比,该方法制备的隔膜优点是制备隔膜的均一性好、抗穿刺强度大。该法制备隔膜的最终结构取决于相分离过程动力学,冷却速率对分相过程有着重要的影响。此外,聚合物溶液的初始浓度、聚合物分子量、溶剂分子的运动与结晶能力、成核剂等都影响着膜孔结构形态。

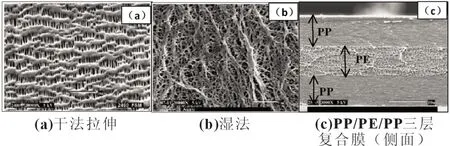

微孔自动关断保护性能是锂离子电池隔膜的一种安全保护措施,是锂离子电池限制温度升高及防止短路的有效方法。针对此功能,Celgard开发的PP/PE/PP三层隔膜,当温度升高时PE层首先熔断闭孔,而PP层可以保持尺寸的完整性(通常认定PE熔点为135℃,PP为165℃)。因此,从闭孔到隔膜破坏仍有30℃的温度空间以保证电池安全地停止工作。但是,当电池工作温度进一步升高,一旦超过PP熔点后,隔膜材料会破坏,将造成正、负极的大面积接触、短路,从而剧烈发热、汽化电解液、爆炸、着火[5]。如图3所示为采用干法、湿法制备的隔膜及PP/PE/PP三层隔膜的典型SEM图片。如表1所示为常见三种不同材料聚烯烃微孔膜比较。虽然聚烯烃微孔膜应用在锂离子电池上取得了巨大的成功。但它并不是专门为锂离子电池开发设计的;特别是其存在热收缩大、热熔融温度低、孔隙率不够高、吸液率和浸润性较低等缺点。比PP或PE更适合作为锂离子电池隔膜的材料体系并不难找到,性能可能更为优异,如某些纤维素复合材料、氟取代的聚烯烃衍生物、新型的复合材料体系PVdF/HFP、PVdF/无机纳米材料复合物、聚酰亚胺等。关键问题是找到适合的制备方法,使制备的隔膜在机械强度等综合性能上与PP或PE隔膜相当。

图3 SEM图片[2]

表1 常见三种不同聚烯烃微孔隔膜的比较

2 无纺布隔膜

热收缩是导致锂离子电池正负极接触从而引发短路、电池热失控的重要原因之一,采用无纺布结构可以提高隔膜热尺寸稳定性与安全性。与聚烯烃隔膜相比,无纺布隔膜还具有更好的浸润性和更大的孔隙率,可选择的材质范围更广。制备无纺布隔膜包括造纸法和静电纺丝法。

2.1 造纸法

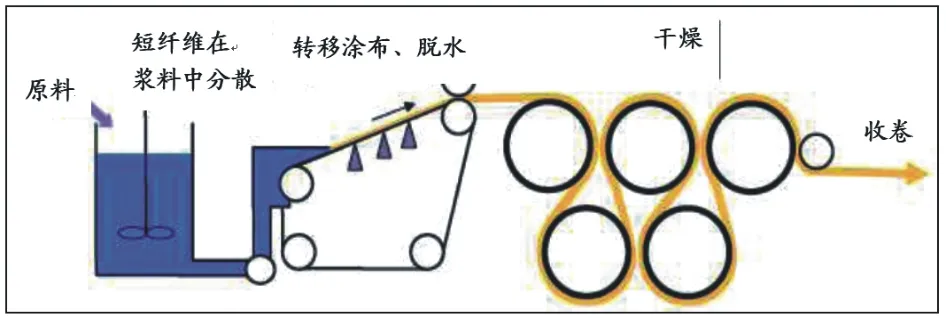

造纸法是制备薄膜材料的最常用的一种方法。其过程是:先将短细的纤维跟一定比例的粘结剂混合分散于浆料中,通过转移涂布的方式将浆料转移到载体上,经过脱水/溶剂、干燥、收卷得到薄膜。该方法设备和操作简单、成本低,常用的基材是PET(聚对苯二甲酸乙二醇酯)。采用该方法制备隔膜影响性能的因素有:聚合物纤维的长度和长径比、浆料的配比、涂敷厚度、烘烤干燥的温度和速度等。以三菱造纸和德国科德宝为代表的企业采用该方法制备了PET无纺布隔膜,该类隔膜的浸润性好、孔隙率高、热收缩率小,但是孔分布不均匀、抗机械拉伸强度小。如图4所示为采用造纸工艺制备无纺布隔膜流程示意图。

2.2 静电纺丝法

静电纺丝是指通过对聚合物溶液(或熔体)施加外加电场来制造聚合物纤维的纺丝技术,该技术作为一种可制备纳米级纤维的加工方法引起了广泛关注。如图5所示为采用静电纺丝法制备无纺布隔膜装置示意图。静电纺丝过程是:高分子溶液或熔体经过带电的喷丝头,在喷丝头与接丝系统形成的高压静电场作用下,液流束被分成多股细流,溶剂不断挥发高分子固化,在接丝系统上形成非织造式的纤维膜。该过程中工艺参数的控制非常重要,将直接影响纤维形貌及纤维直径,进而影响隔膜的性能。静电纺丝法的工艺参数主要有:施加的电压、纺丝流体的流动速率、接收距离、溶液的性质(包括质量分数、粘度和表面张力等)、粘结剂、热压温度、压力。以江西先材为代表的企业采用静电纺丝法,将PI纺丝喷射在转移涂布辊上,制备得的PI隔膜,其孔隙率较高,耐热性能好,吸液率高。该方法制备隔膜的缺点是:厚度一致性较差,孔径分布不均,孔道弯曲,抗拉伸机械强度差。

图4 造纸工艺制备无纺布隔膜流程示意图[2]

图5 静电纺丝制备无纺布隔膜装置示意图[2,6]

3 涂层复合膜

针对聚烯烃隔膜和无纺布隔膜存在的缺点,比如聚烯烃隔膜的耐热性能差,对电解液的浸润性差,无纺布隔膜厚度较厚,孔径较大且均匀性较差,抗拉伸机械强度差。通常采用转移涂布或浸渍的方式制作涂层复合隔膜提升隔膜的综合性能。根据涂层的成份不同可分为:有机涂层复合膜、无机涂层复合膜、有机/无机杂化涂层复合膜三种。以下对这三种涂层复合膜分别进行介绍。

3.1 有机涂层复合隔膜

为了改善隔膜对电解液的浸润性,促进隔膜的闭孔功能,提高隔膜的抗挤压能力和减小被锂枝晶刺穿的风险,通常在隔膜的表面涂敷PVDF、PAN、PMMA、PEO之类的有机聚合物。对于叠片式软包电池,聚合物涂层除了提高隔膜对电解液的浸润性和吸液率外,电芯热压后可以一定程度上起到粘结极片的作用。一方面减小了电池内阻,另一方面可以使电池变得更薄更结实,方便加工和运输。并且可以减小了电池的气胀,提高电池的高温储存性能。据阿科玛产品介绍,在PVDF涂层应用中,PVDF共聚物的结晶度是决定隔膜涂层在电解液锂的溶胀程度、隔膜对电极极片的粘结力,及隔膜在高温下的稳定性的关键因素。

3.2 无机涂层复合隔膜

为了改善电池的安全性,国内外隔膜生产和研究单位均提出了在隔膜上涂陶瓷。通常是将无机陶瓷(Al2O3、SiO2、ZrO2、MgO、粘土等)与一定量的粘结剂(间芳香聚酰胺、PVDF、SBR、PEO、CMC等)混合制备浆料涂覆在聚烯烃、无纺布隔膜上。一般来说,隔膜上涂覆无机陶瓷作用主要有四点:(1)减小隔膜的热收缩,提高电池的高温安全性;(2)增强隔膜的亲电解液和保液能力,提高电池的循环性能;(3)增强隔膜的抗针刺强度;(4)填充无纺布隔膜的大孔,使隔膜的孔径变得细小均一。图6为无纺布隔膜示意图及无纺布陶瓷涂层隔膜的SEM图。例如科德宝、三菱等公司即采用在PET无纺布隔膜上涂覆Al2O3陶瓷,提高隔膜的综合性能,进而提高电池的性能。

图6 无纺布陶瓷隔膜示意图(a)及其SEM图片(b);(b插图为局部放大)

3.3 有机/无机杂化复合涂层隔膜

有机/无机杂化涂层隔膜就是先将无机纳米粒子分散在有机聚合物浆料中,再将混合浆料涂覆在隔膜基材上。如图7所示为有机/无机杂化复合涂层隔膜示意图以及美国Porous Power technologies公司生产NC2020型号的PET基质上涂覆Al2O3/PVDF杂化复合隔膜的SEM图。涂覆有机/无机杂化涂层的作用也是提高隔膜的耐高温性能、吸液率和抗毛刺能力,通常情况下无机材料分散得越好,隔膜的性能就越好。与单纯无机涂层隔膜相比,采用有机/无机杂化涂层有两大优点:(1)避免Al2O3等亲水性的无机颗粒直接与空气接触,该颗粒在储存的过程中会吸附空气中的水份;(2)有机聚合物在电解液中溶胀以后可以起到粘结电极作用,降低了电池内阻和提高了电池硬度。

图7 有机/无机杂化复合涂层隔膜示意图及NC2020隔膜的SEM图片[2]

4 结论与展望

当前,聚烯烃微孔膜仍然占据商品化隔膜的主导地位,且该类隔膜对设备和技术的要求非常高。近年来国内隔膜企业技术进步很快,国产隔膜已经逐渐取代进口隔膜占据中低端锂离子电池市场。锂离子电池隔膜发展趋势是进一步降低制造成本,提高安全性和循环寿命,开发出动力和储能电池。实现锂离子电池高性能、低价格的目标,要求开发新材料体系,改进加工方法,创新造孔工艺及空隙控制方法等。下一步研究应基于增强复合结构进行,如特种基材的特种涂层,以同时提高隔膜浸润性、机械性能、热稳定性等综合性能和安全性。对于锂离子电池来说,安全性是一切的基础,在任何状况下确保正、负极不短路是隔膜最重要的功能,电池的优化也只能在此基础上进行。

[1]张剑,连芳,高学平,等.锂离子电池及材料发展前瞻——第16届国际锂电会议评述[J].中国科学,2012,42(8):1252-1262.

[2]吴大勇,刘昌炎.锂离子电池隔膜研究进展[J].材料产业,2006,9:48-53.

[3]MELNIKOV S M,SERGEYEV V G,YOSHIKAWA K.Discrete coil-globule transition of large DNA induced by cationic surfactant [J].J Am Chem Soc,1995,117(9):2401-2408.

[4]KURIBAYASHI I.Characterization of composite cellulosic separators for rechargeable lithium-ion batteries[J].J Power Sources,1996,63:87-91.

[5]ARORA P,ZHANG Z M.Battery separator[J].Chem Rev,2004,104:4419-4462.

[6]王海燕,刘新厚,吴大勇.静电纺丝及纳米纤维膜[J].物理化学学报,2007(增刊):67-74.

Research and application progress of lithium-ion batteries separator

LIU Quan-bing1,2,MAO Guo-long2,ZHANG Jian2,PENG Xiang-fang1

Separator is one of the key materials for lithium-ion batteries,because its characteristics influence on the interface composition of electrode,inter impedance of battery and impregnate amount of electrolyte for cell,then influencing rate,cycle and safe performance for batteries.The preparation,configuration and dis/advantages of microporous polyolefin separator,nonwoven separator and coated compound separators were reviewed.The key technologies and processes of separator preparation were discussed. The improvement and development of separator for lithium-ion batteries were proposed and prospected.

lithium-ion batteries separator;polyolefin;nonwoven;coated compound separator

TM 912.9

A

1002-087 X(2015)04-0838-03

2014-09-12

国家自然科学基金(21003052)

刘全兵(1984—),男,湖北省人,博士,工程师,主要研究方向为锂离子电池。