位错对锂电池球形颗粒电极的影响

2015-08-01魏鹏飞周剑秋邓坤军

魏鹏飞,周剑秋,邓坤军,夏 璐

(南京工业大学机械与动力工程学院,江苏南京210009)

位错对锂电池球形颗粒电极的影响

魏鹏飞,周剑秋,邓坤军,夏 璐

(南京工业大学机械与动力工程学院,江苏南京210009)

目前对锂离子电池的研究主要集中在扩散引起的应力方面,但有关应力引起的位错对锂电池电极影响目前还鲜有报道。建立了一个球位错模型,进而研究了位错机制对球形纳米颗粒电极中应力变化的影响。由于位错的产生和分布,电极的径向和切向张应力都被减轻了,并且电极中的压应力的大小有了一定的提高。通过研究发现减少的张应力转化成了压应力,然而张应力影响电极裂纹的萌生,那么可以得出一个结论,即引入位错机制可能会优化电极的扩散应力,从而提高电极的寿命。

锂离子电池;DIS;位错;球形电极

锂离子电池拥有无毒性、存储容量高和能量密度高等优点,已经日益成为最重要的电池之一。虽然锂电池拥有众多优点,但是电池电极在充放电过程中,会发生巨大容量变化,影响电池的使用寿命。基于扩散引起的应力(DIS)是电极失效的主要原因,近期的研究主要集中在充放电时电极中的DIS上[1-4]。国外学者Cheng和Verbrugge[1]研究了表面机制对纳米颗粒电极DIS的影响,Rutooj[2]综合考虑了电解液浓度变化和弹性模量的DIS改变的影响,Christopher[3]研究了不同形态和尺寸电极中的DIS变化。国内学者张祥春[4]模拟了在动电位操作条件下电极中的发热和DIS的变化情况,叶永华[5]通过实验证实了电极中的浓度梯度受到温度极大的影响。

先前对电极中DIS的研究,几乎都是采用改变电极外在条件进而从中发现变化,我们首次研究了锂离子扩散过程中产生的位错对电极中DIS的影响,建立了一个球位错分析模型,分别计算了在恒电压和恒电流操作条件下,受位错影响的球颗粒电极中DIS与无位错影响DIS的数值模拟对比,以为阐述不同操作条件下位错对电极机理的影响提供参考依据。

1 扩散引起的应力

如图1所示,在电池工作时电极与电解质交界处发生电化学反应。放电过程中,锂离子从阳极中脱插扩散到阴极;充电过程中,锂离子从阴极中脱嵌扩散到阳极。

图1 Li C6-Li Si电池原理示意图

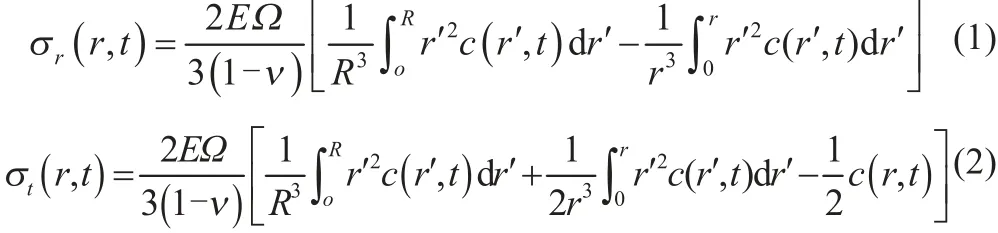

一般把锂离子在电极中沿着球电极半径方向的扩散行为类比为热扩散机制,如图2(a)和图2(b)所示,直径为2球形电极承受锂离子的嵌入与脱嵌过程,电极材料假设是各向同性的线弹性固体,并且变形是准静态的过程。通过Chengh和Verbrugge[6]对球颗粒电极的DIS的研究,我们可以得知在单纯的扩散引起的径向和切向应力为:

图2 示意图

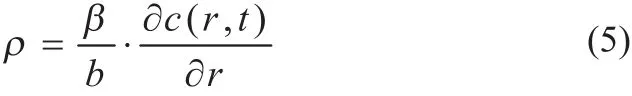

根据Prussin[7]的研究,选取任意厚度为d的单元球面,如图2(c)所示。定义底层球面处的锂离子浓度为,那么上层球面处的浓度为定义扩散引起的位错密度为ρ,我们知道每个刃型位错都会在+d表面而不是表面上产生一个额外的原子平面。每个刃型位错因此

沿切向产生一个位移,整个单元球面的总位移Δω可以由单元球面中的总位错数乘以每个位错的伯格矢量:

我们从Prussin的研究中得知Δω等于溶质晶格收缩Δω',求得位错密度和溶质浓度梯度的关系:

近年来对电池电极的DIS研究发现,最大的扩散应力发生在锂离子刚嵌入时的电极表面。当表面应力超过产生位错所必须的应力σg时,位错产生在球表面,并且这些位错是正的刃型位错。本文中假设球表面的DIS始终大于σg,随着扩散的继续,位错被DIS驱动向电极内部运动。

关于位错与溶质的相互影响,近年来已经越来越受到关注。Van和Kocks[8]讨论了扩散的溶质与位错的长范围影响和短范围影响,但是最终没有得出一个确定的结论到底哪个影响占主导作用。在本文中,我们认为扩散的溶质与位错的相互作用占主导作用的是长范围影响。位错与扩散溶质之间的长范围影响表达式可以从Estrin[9]的研究中得到:

在锂离子嵌入和脱嵌的过程中,位错作为扩散引起的应力的抵抗力,综合位错影响的DIS表达式为:

因此,只要确定电极中的组成,在电极中的任意位置和时间的扩散引起的应力都能被确定。表1为电极材料参数及操作条件。

2 数值模拟

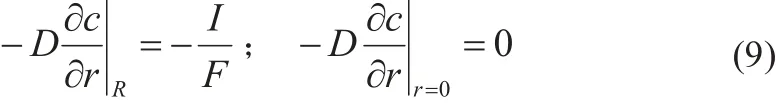

2.1 恒电流操作

恒电流条件下,锂离子嵌入过程的溶质浓度表达式为:

不考虑位错影响的情况下,相应地径向和切向应力为:

将公式(10)代入到公式(6)中,可得到位错引起的应力:

为了说明恒电流操作下位错对DIS的影响,我们选择近年来常用于锂离子电池电极计算的参数,如表1所示。在恒电流密度=0.011 A/m2情况下,如图3~图6所示,电极中标准化的径向力与切向力在不同时间和离子半径下的变化。

在充电过程中,随着锂离子浓度的升高,扩散引起的应力逐渐达到稳定状态,直到达到电极的饱和极限为止。假设充电和放电过程中的DIS和位错过程是完全可逆的。如果没有位错的影响,充电和放电时产生的DIS大小相等,方向相反。充电时,位错被DIS驱动从电极表面进入到电极内部;放电时,位错从电极内部向电极表面运动,最终从电极表面逃逸。并且减轻了径向和切向张应力,增加了压缩应力的大小。在锂离子嵌入过程中,由于受到位错的影响,电极中张应力转化为压应力,并且最大的切向应力仍然为压应力。图5和图6表明,在恒电流条件下电极中的受位错影响的扩散引起的切向和径向应力,随着电极半径的减小相应地位错的影响就越大。通过这些发现,我们可以知道受位错影响的纳米颗粒电极比普通电极承受更高的压缩应力,这样就减小由于张应力引起的裂纹萌生的可能性。

表1 电极材料参数及操作条件[1O]

图3 恒电流操作下半径5 nm颗粒电极在电极不同充电时间的无位错影响的径向力(实线)与包含位错影响的径向力(虚线)对比图

图4 恒电流操作下半径5 nm颗粒电极在不同充电时间的无位错影响的标准化的切向力(实线)与包含位错影响的切向力(虚线)对比图

图5 恒电流操作下不同电极半径的包含位错影响的标准化径向力

图6 恒电流操作下不同电极半径的包含位错影响的切向力

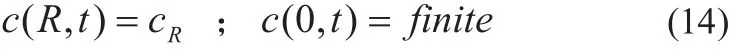

2.2 恒电压操作

在恒电压操作条件下,电极的充电电压为恒定的,电极的表面浓度和边界条件为:

恒电压条件下,定义初始浓度为c0,锂离子嵌入过程的溶质浓度表达式为:

如果不考虑位错对电极的影响,相应地径向和切向应力的表达式为:

将公式(15)代入到公式(6)中可以得到位错引起的应力表达式:

在恒电压操作条件下,我们结合DIS和位错机制在球形电极的分布和影响。为了方便研究,选用近年来常用于锂离子电池电极材料的参数,如表1所示。图7和图8表示半径为5 nm纳米颗粒电极在扩散过程中不同时间的标准化径向应力和切向应力。图中实线表示未受位错影响的DIS,虚线表示DIS在位错影响下的DIS。通过图7和图8,我们可见在纳米级的球颗粒电极中,位错很大地减轻了径向张应力和切向张应力,而且电极中的张应力转变为压应力。图9和图10表示电极在标准化时间=0.057 4时,不同电极半径的径向和切向力变化。在标准化时间=0.057 4时,当锂离子嵌入时这个最大张应力发生在球颗粒电极的中心。通过图9和图10,可见随着电极半径的减小,受位错影响的电极中心处的径向张应力和电极表面的切向张应力有了很大减少。

图7 恒电压操作下半径5 nm颗粒电极在不同充电时间的无位错影响的径向力(实线)与包含位错影响的径向力(虚线)对比图

图8 恒电压操作下半径5 nm颗粒电极在不同充电时间的无位错影响的切向力(实线)与包含位错影响的切向力(虚线)对比图

图9 恒电压操作下不同电极半径的包含位错影响的径向力

图10 恒电压操作下不同电极半径的包含位错影响的切向力

3 结论

我们沿用了常用的DIS在锂离子嵌入和脱嵌的对称性假设,建立一个球形位错模型并研究了恒电流和恒电压操作条件下位错对球形颗粒电极的影响。如果没有位错的影响,在恒电流条件下,电极中的任意位置的径向力和切向力的大小开始随着扩散过程的继续而增加,最终到达一个不受充电时间影响的稳定状态;在恒电压条件下,DIS的大小开始随着扩散过程的进行而增加,随后会随着时间的增加而减小。考虑位错的影响,恒电流和恒电压条件下的径向和切向张应力的大小都会有很大的减小,然而电极中的压应力的量变大。我们发现随着电极颗粒的减小特别是在纳米级,位错对转化电极的张应力为压应力起了非常重要的作用,因而减小了由于张应力引起的裂纹萌生的可能性。在电极变形过程中,弹性应变能逐渐储存在电极中,并且弹性应变能是裂纹增殖的驱动力。对于一个受位错影响的电极,在电极的变形过程位错应变能也会储存在电极中,会对电极整体的弹性应变有重要影响。位错对电极的影响随着电极颗粒尺寸的减小而增大,特别是对纳米颗粒电极有着重要影响。通过对纳米颗粒电极中由于扩散而产生的位错的研究,我们提出一个猜想,即引入位错机制,电极由于张应力引起的断裂的概率会降低,对纳米颗粒电极尤为明显。因此我们可以提出一个优化电极材料和延长电极寿命的新策略。

[1]CHENG Y T,VERBRUGGE M W.The influence of surface mechanics on diffusion induced stresses within spherical nanoparticles[J]. Journal of Applied Physics,2008,104:1-6.

[2]RUTOOJ D,YUE Q,CHENG Y T.Effects of concentration-dependent elastic modulus on diffusion-induced stresses for battery applications[J].Journal of the Electrochemical Society,2010,157(8):A967-A971.

[3]CHRISTOPHER M D,KURT M,MARTIN L D.Effects of electrode particle morphology on stress generation in silicon during lithium insertion[J].Journal of Power Sources,2011,196:9672-9681.

[4]XIANG C Z,ANN M S,WEI S.Intercalation-induced stress and heat generation within single lithium-ion battery cathode particles[J]. Journal of the Electrochemical Society,2008,155(7):A542-A552.

[5]YONG H Y,YI X S,NING S C,et al.Electro-thermal modeling and experimental validation for lithium ion battery[J].Journal of Power Sources,2012,199:227-238.

[6]CHENG Y T,VERBRUGGE M W.Evolution of stress within a sphericalinsertion electrodeparticleunder potentiostaticand gavanolstatic operation[J].Journal of Power Sources,2009,190:453-460.

[7]PRUSSIN S.Generation and distribution of dislocation by solute diffusion[J].Journal of Applied Physics,1961,32:1876-1881.

[8]VAN D B,KOCKS U F.The strain dependence of static and dynamic strain-aging[J].Acta Metall,1982,30:1027.

[9]ESTRIN Y.Dislocation theory based constitutive modelling:Foundations and applications[J].Journal of Materials Processing Technology,1998,80/81:33-39.

[10]BHANDAKKAR T K,GAO H.Cohesive modeling of crack nucleation under diffusion induced stresses in a thin strip:Implications on the critical size for flaw tolerant battery electrodes[J].International Journal of Solids and Structures,2010,47:1424-1434.

Effect of dislocation on spherical particle electrode for lithium ion battery

WEI Peng-fei,ZHOU Jian-qiu,DENG Kun-jun,XIA Lu

Recent researches on lithium ion cell concentrate on stress induced by diffusion.However,the effect of the dislocation induced by stress on lithium ion battery electrode is fewly reported.A spherical dislocation model was developed to study the effect of dislocation on stress change in spherical nanoparticle electrode. Due to the generation and distribution of dislocation,the radial and tangential tensile stress are significant reduced,and the compressive stress in the electrode increases.It is clear that the decreased tensile stress which affects the formation of crack is converted into compressive stress.A suggestion can be driven that bringing into the dislocation mechanics can optimize the diffusion stress and prolong electrode life.

lithium ion battery;DIS;dislocation;spherical electrode

TM 912

A

1002-087 X(2015)04-0719-04

2014-09-05

江苏省支撑项目 (BE2009170);国家自然科学基金(10872087);湖北省优秀中青年人才项目(Q20111501);霍英东青年教师基金(101005)

魏鹏飞(1989—),男,江苏省人,硕士生,主要研究方向为锂电池电极力学。

周剑秋(1972—),男,江苏省人,教授,博士,博导,主要研究方向为锂电池电极力学和纳米材料。