混合动力汽车动力电池主动热管理系统设计

2015-08-01孙志文朱建新储爱华周兴叶

孙志文,朱建新,储爱华, 周兴叶

(1.上海交通大学汽车电子技术研究所,上海200240;2.浙江吉利罗佑发动机有限公司,浙江宁波315000)

混合动力汽车动力电池主动热管理系统设计

孙志文1,朱建新1,储爱华2, 周兴叶2

(1.上海交通大学汽车电子技术研究所,上海200240;2.浙江吉利罗佑发动机有限公司,浙江宁波315000)

针对以电池表面温度作为控制目标的常规热管理系统,存在散热滞后、电池内部温升过快以及在较高温升时输出功率受到限制的问题,设计了基于电池内部温度预测的主动散热式热管理系统。系统以测试的电池表面温度、电池材料参数和电池发热量作为输入量,预测电池内部的最高温度及其传热过程,对风机进行预控制,实现电池包温度的平稳控制。实验表明了系统能保证电池工作时温度变化平缓,处在最优温度范围内,避免了电池内部的累积生热量导致的电池温度急剧上升的问题,为混合动力汽车的电池热管理系统设计提供了参考。

混合动力汽车;氢镍电池;热管理系统

在混合动力汽车运行过程中,电池充放电随时在进行,其过程伴随着电池的生成热。电池内部的累积热量越多,电池温度就越高。温度是影响动力电池组性能、使用寿命、可靠性的重要因素[1]。当电池大功率使用时,产生的热量较多,会导致内部温度急剧上升,远大于电池表面温度,而电池温度大惯性、大延迟的特点使电池外表面温度的变化要滞后一段相当长的时间[2]。在以电池表面温度作为风机控制量的常规冷却系统中,外表面温度的缓慢升高常常会使当前时刻风机的风量不足,造成电池温度持续上升。电池温度大惯性、大延迟的特点在常规控制系统中同样会造成电池温度的过度冷却,这不但增大了风机的能量消耗,而且会使电池偏离最优的工作范围。针对这种状况,研究了基于电池表面温度、电池发热量和传热过程的电池内部温度预测策略,设计了对风机进行预控制的主动热管理系统,保证电池温度变化的平缓性,充分发挥电池的最大动力性能,从而提升混合动力系统的经济性能。

图1 不同温度下对应氢镍电池使用寿命和电池容量曲线

1 系统设计

1.1 设计需求和目标

在本研究中,采用6 Ah氢镍电池组成的288 V高压电池系统。图1为不同温度下的氢镍电池使用寿命和电池容量示意图。由图1可知,随着温度的升高,电池使用寿命逐渐降低,在30℃左右时电池的可用容量最大。从氢镍电池本身的材料特性,结构特性分析,电池的最高使用温度不能超过55℃。

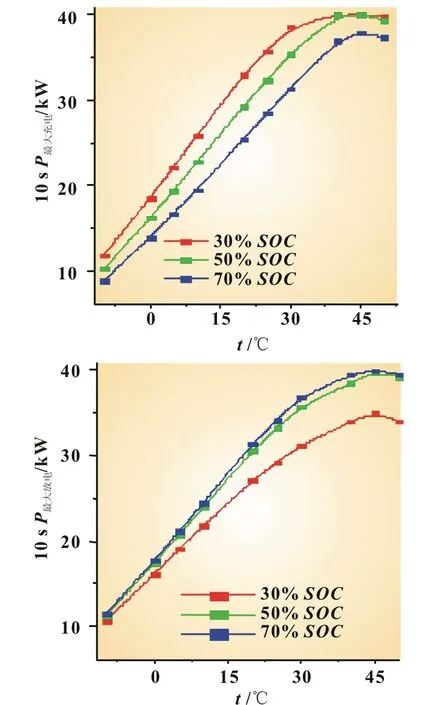

图2 不同温度和下的氢镍电池10 s最大充放电功率曲线

综合考虑,设计的热管理系统对电池的温度控制目标范围在25~45℃,最高安全温度为55℃。

1.2 电池热分析

本文以某氢镍动力电池包为研究对象,该电池包由40个模组组成,每个模组包括6个单体,相关参数如表1所示。

表1 电池组参数

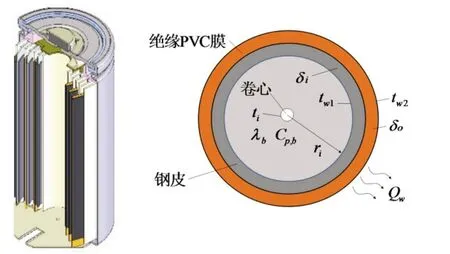

单体电池外层包有金属钢皮,模组外层包有绝缘PVC膜。在计算模型中,假设电池内部材料均匀[3],即只考虑径向导热,如图3所示,其中为金属钢皮的厚度为绝缘皮的厚度。

图3 电池单体和模组结构简化图

混合动力汽车用电过程的随机性,决定了电池生热、导热过程始终处于非稳态阶段[4],从钢皮内侧导入的热量和从绝缘膜外侧导出的热量不会完全相等。由于钢皮和复合圆筒壁的厚度不到1 mm,且钢皮的导热系数很大,所以可假定钢皮内侧的温度w1和PVC膜外侧温度w2相等,即:

在冷却过程中,主要有强制对流和自然对流两种冷却方式,即:

在冷却系统没有开启时,换热以自然对流换热为主,此时换热量为:

根据电池包内部结构可得到自然对流努赛尔数的经验公式为:

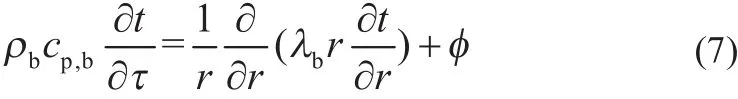

电池工作过程中的导热过程为非稳态导热过程[5],可建立导热微分方程:

式中:ρb、p,b、b分别为电池的平均密度,kg/m3;内部平均比热容,J/(kg·K)和平均导热系数,W/(m2·K);φ为单位时间内电池单位体积生成热J/m3·s;为温度;为时间;为电池半径。

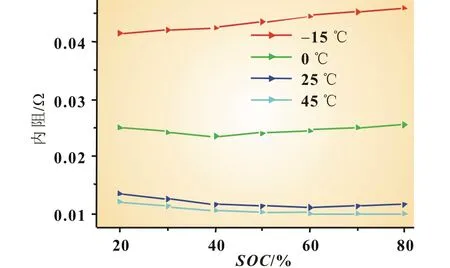

图4 不同温度和下对应电池模组内阻

圆柱型电池内部卷心半径很小,因此在估算电池内部温度时,将电池假设为实心圆柱体,由导热微分方程可知,电池中心处温度最高。由于温度具有大惯性大延迟的特点,当电池功率提高时,电池发热量增大,但电池表面温度的变化相对滞后。因此,所设计系统要根据上一时刻电池表面与空气的换热量,预测当前时刻电池内部最高温度,预测公式为:

1.3 内部温度仿真估算

为探究不同电流下电池温度的变化规律、表面温度响应时间及冷却系统作用后电池温度变化情况,在电池台架上对电池进行相关测试,实验台架如图5所示。

图5 电池台架温度实验

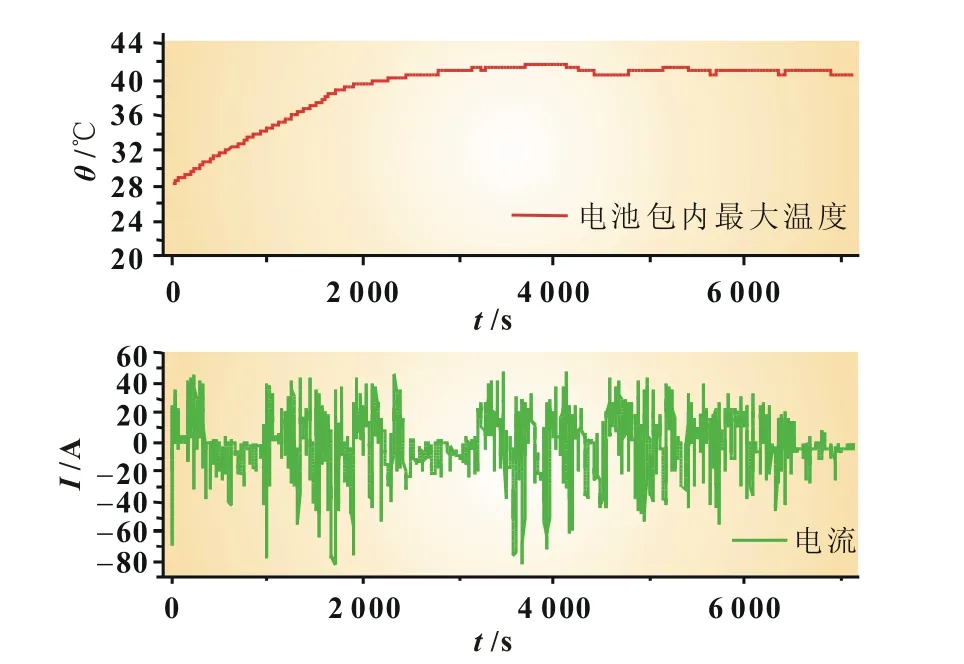

在18℃室温环境下根据图6所示工况对电池进行实验。取电池包内布点最大温度进行分析,从图6可见,在电流变化的过程中,电池表面测到的温度相对于电流的变化存在一段相当长时间的滞后。在冷却风机开启时,如果冷却流量不够,电池温度会继续上升,加大风机流量,电池温度会缓慢下降。

通过分析,针对图6所示电流工况进行仿真计算,分析电池内部温度变化趋势。从图7中可以明显看出,电池内部最高温度对电流变化的响应速度比电池表面温度快。在10 A充电时,内外温差最大达到近6℃。在风机开启和风量增大后,由于传热的延迟,导致电池内部温度的变化存在短时间的滞后,随后内部温度变化趋势减缓。

图7 电池内部仿真温度,实测温度及表面温度变化曲线

内部实测温度的传感器布点在电池内部卷心中。将电池负极打小孔,将热电偶温度传感器放入卷心内,并用绝缘材料密封开孔处,尽量减小由此处换热带来的测量误差。由图7可知,测量结果和仿真结果基本吻合。在自然对流换热阶段,电池温度很低时,仿真估算温度和传感器实际采样温度接近。在电池温度升高,并且冷却系统开启时,二者温差变大。加大风量,电池温度呈现下降趋势,二者温差减小。

2 风机控制策略

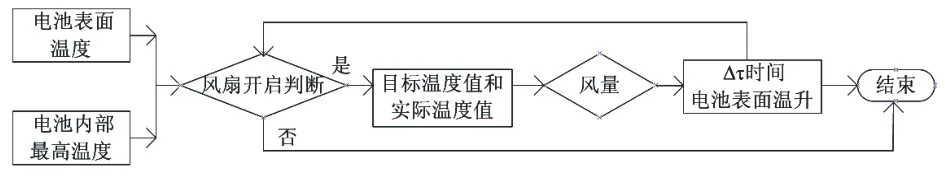

风机采用PWM输入控制式风机,具有能耗低,转速控制精确的特点。根据电池表面和内部温度及其温升趋势制定的控制策略,可以通过改变PWM信号进行风机转速的无级调节,从而改变风机风量。风机风量灵活可调的控制方式,相比依靠温度阀值分档控制风机的方式,可以更好地提高冷却系统的冷却效率,得到更好的冷却效果。风机的控制流程如图8所示。

图8 风机控制流程图

风机风量根据电池当前表面温度,电池单位时间内的发热量以及风扇的效率曲线决定。风机性能曲线如图9所示,在强制冷却时尽量使风机运转在最佳效率区间内,以提高风机的运行效率。

图9 风机性能曲线

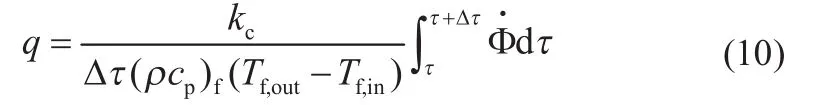

当电池包内最高温度达到38℃时,开启风机。风机输出PWM信号根据所需冷却风量确定。冷却风量的计算公式为:

3 实验论证

电池在初始环境温度32℃下,通过对比实验,来验证主动式冷却系统的冷却效果。风机分别采用常规的、基于温度分档控制的方式和主动式的、基于PWM调速控制的方式。如图10所示,在基于温度分档控制的方式中,由于没有对电池内部最高温度进行预测,仅依赖电池表面温度决定风机的开启和风量,所以电池温度变化幅度较大。在风机开启的过程中,电池最大温差达到8℃。在基于主动式的控制方式中,不仅根据电池表面温度,还根据预测的电池内部最高温度判断风机开启,并结合电池发热量控制风机风量,所以电池温度变化相对平缓,在风机开启后最大温差不到4℃。当电池大功率使用时,可根据内部最高温度和表面温度判定风机是否需要提前开启。在风机启动后,根据电池的发热量情况提前调节风机的风量,避免了电池在较高发热量时出现散热不及时,甚至电池温度急剧上升的情况。由对比实验结果可以得出,基于主动式的热管理系统可以保证电池温度变化平缓,没有出现温度急剧上升的情况。

图10 两种控制方式的温度变化曲线对比

图11所示为整车在实际运行过程中,BMS采样得到的电池温度和电流变化曲线。上位机通过数据传输接口进行温度数据监控,数据存储间隔为1 s。电池持续运行近2 h,运行模式包括纯电动和混合动力等多种工况模式。如图11所示,取电池内部布点最大温度进行分析。在运行初期,电池温度上升趋势明显;当最大温度达到38℃时,开启风机。在风机开启的过程中,电池温度呈现平缓变化趋势。温度整体变化的情况符合预期控制目标。

图11 整车连续运行电池温度和电流变化曲线

4 结论

根据电池表面温度和电池内部最高温度控制风机的启停,设计了基于预控制的主动散热式电池热管理系统,实验表明,该热管理系统能有效地保证电池较长工作时间内温度变化的平缓性,尤其在持续大功率阶段,电池的温升相对被控制在合理的范围内;电池温度变化的相对平稳,避免了大功率、大温升对后续时刻电池最大输出功率的限制,因而保证了混合动力整车控制策略的优化控制,从而在一定程度上降低了整车的燃油消耗,充分提高了混合动力汽车的节能效益。

[1]SATO N,YAGI K.Thermal behavior analysis of nickel metal hydride battery of electries of electric vehiles[J].JSAE Review,2000,21(2):205-211.

[2]TENG H.Thermal analysis of a high-power lithium-ion battery system with indirect air cooling[J].SAE Int J Alt Power,2012,5(1):79-88.

[3]AHMAD A.Pesaran battery thermal models for hybrid vehicle simulations[J].Journal of Power Sources,2002,110:377-382.

[4]MILLS A,HALLAJ S A.Simulation of passive thermal management system for lithium-ion battery packs[J].Journal of Power Sources,2005,141(2):307-315.

[5]杨世铭,陶文栓.传热学[M].4版.北京:高等教育出版社,2006.

Active thermal management system design of Ni-MH battery in hybrid electric vehicle

SUN Zhi-wen1,ZHU Jian-xin1,CHU Ai-hua2,ZHOU Xing-ye2

In view of the problems,such as delayed cooling,fast increasing inner temperature and the output power limit at high temperature, caused by ordinary battery thermal management system with surface temperature as control target,an active thermal management system based on predicting inner temperature of battery was designed. In this system,surface temperature,parameters of battery material and heat generation were used as the inputs to predict the highest inner temperature and the process of heat transfer.Based on the prediction,the fan could be pre-controlled,and the balanced control of battery temperature was realized.The experiments show that the system can make the battery's working temperature change stably and be maintained in the best temperature range,avoiding the problem of sharp temperature raise resulted from accumulated heat.The research provides the theoretical basis for the design of hybrid electric vehicle thermal management system.

hybrid electric vehicle;Ni-MH battery;thermal management system

TM 912.9

A

1002-087 X(2015)04-0801-03

2014-09-02

国家“863”项目资助(2011AA11A207)

孙志文(1988—),男,吉林省人,硕士生,主要研究方向为混合动力汽车用动力蓄电池热管理系统。

朱建新(1961—),男,江苏省人,副教授,主要研究方向为电动汽车整车控制技术,混合动力车用蓄电池电池管理系统。