热电偶法研究195/60R15 88H轿车子午线轮胎的硫化时间

2015-07-30李世军邬素华

李世军 ,邬素华

(1.天津科技大学材料科学与化学工程学院,天津 300457;2.银川佳通轮胎有限公司,宁夏 银川 750011)

轮胎是一种典型的厚橡胶制品,原材料品种多,结构复杂。轮胎硫化是一个非稳态传热过程,各部位温度和硫化程度不同,各部位胶料的硫化时间不能直接作为轮胎整体的硫化时间。轮胎硫化时间的确定通常采用宁过勿欠的传统方法,但该方法延长了硫化时间,产品普遍存在过硫现象,这不仅降低了轮胎性能,还造成了能源浪费。因此,确定合理的硫化时间是轮胎开发过程中必须面对和解决的问题。

确定轮胎硫化时间通常采用气泡点法和热电偶法[1]。气泡点法通过分段硫化并测试不同硫化程度硫化胶的多孔性,当硫化胶中不再形成气泡时,该硫化时间被确定为最佳硫化时间。热电偶法是测试不同时间点下各部位的温度,通过计算硫化效应来判断硫化时间。最佳硫化时间的确定应当考虑以下情况:硫化最慢的部位(一般为最厚的部位)必须达到正硫化;开模后硫化反应还在进行,即后硫化效应;理想状况是硫化结束时各部位胶料同步达到正硫化。

热电偶法利用化学反应原理和数学计算确定轮胎的硫化条件,适用于任何品种和规格的轮胎[2],能够全面反映轮胎各部位胶料的硫化程度,且不需要像气泡点法那样多次反复硫化和解剖分析。本工作采用热电偶法确定195/60R15 88H轿车子午线轮胎的硫化时间。

1 实验

1.1 主要仪器与设备

ZIW-16型测温仪,北京橡胶工业研究设计院产品;MDR2000型硫化仪,美国阿尔法科技有限公司产品;LLP-B120×1960×2A型双模定型硫化机,福建三明化工机械厂产品。

1.2 测试点位置

本工作选取具有代表性的12个测试点,测试点位置如图1所示。

图1 测试点位置示意

1.3 初步硫化条件

参考我公司相似规格轮胎硫化工艺,初步制定195/60R15 88H轿车子午线轮胎硫化时内压过热水循环时间为4.5 min,不循环时间为8 min,硫化总时间为16 min。

2 结果与讨论

2.1 硫化温度系数(K)的确定

根据范特霍夫法则,硫化温度和硫化时间的关系式[3]为:

式中,T1和T2为硫化温度,℃;t1和t2分别为T1和T2对应的正硫化时间,min。

在不同温度下用硫化仪测出各部位胶料的正硫化时间,将硫化温度和相应的正硫化时间代入式(1),计算出各部位胶料的K。根据测量和计算,195/60R15 88H轿车子午线轮胎K的平均值为1.88。

2.2 计算方法

硫化强度(I)计算公式为:

式中,K为1.88;T为实际硫化温度,℃;T0为规定硫化温度,取160 ℃。

硫化效应(E)即等效硫化时间计算公式为:

式中,Δt为测温间隔时间,min。

硫化效果(F)的计算公式为:

式中,t0为规定硫化温度下各部位胶料的正硫化时间,min。用硫化仪测得T0(160 ℃)下各部位胶料的t0分别为:胎面胶10.1 min,带束层胶9.4 min,气密层胶12.5 min,三角胶7.4 min,胎圈胶9.2 min。

2.3 测试与计算

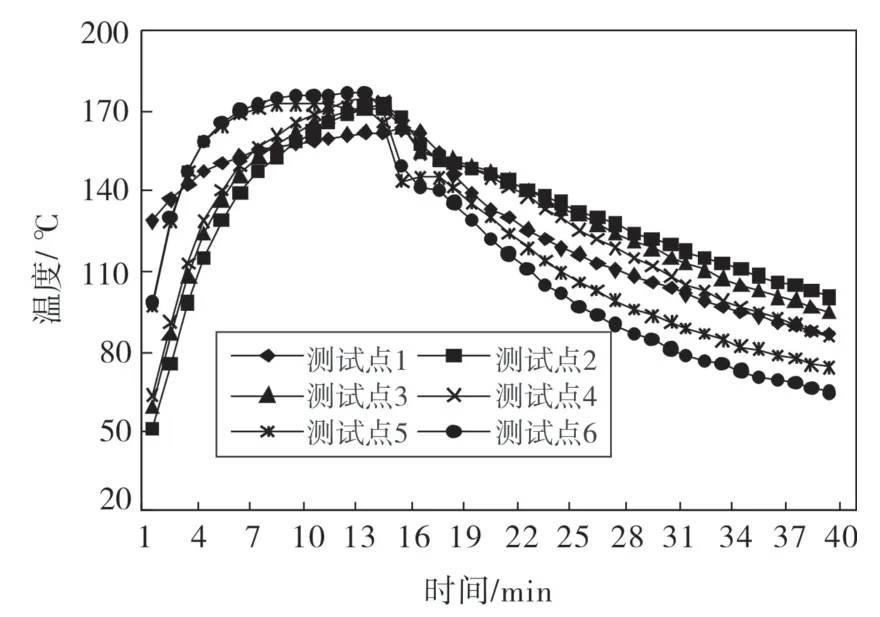

在外部热板蒸汽温度173 ℃、内部过热水温度193 ℃下进行轮胎硫化,并每间隔1 min测量各测试点的温度,绘制成硫化温度-时间曲线,见图2和3;用公式(2)和(3)计算E,绘制出各测试点的E-硫化时间曲线,见图4和5,用公式(4)计算F。

图2 测试点1~6的硫化温度-时间曲线

图3 测试点7~12的硫化温度-时间曲线

图4 测试点1~6的E-硫化时间曲线

从图2~5可以看出:胎面胶中心上表面(测试点1)及上、下模胎圈胶外表面(测试点9和10)直接与硫化模具内表面接触,初始温度较高,出模后上述部位直接向空气中散热,致使降温较快,后硫化效应小,E较小。上、下模(胎侧)气密层胶表面(测试点5和6)处的硫化胶囊内压过热水温度高,且胶层厚度最小,传热较快,故升温较快,E较大;内压过热水加热结束后,由于内压冷却水的加入,降温较快,后硫化效应较小。上、下模(胎圈)气密层胶内表面(测试点7和8)处的硫化胶囊壁较厚,升温较慢,E较小;由于过热水加热结束后内压冷却水的加入,后硫化效应也较小。带束层上表面(测试点2),上、下模带束层胶端点(测试点3和4)及上、下模三角胶下表面(测试点11和12)在胶层中部,硫化初期升温较慢,E较小;但出模后降温较慢,后硫化效应较大。

图5 测试点7~12的E-硫化时间曲线

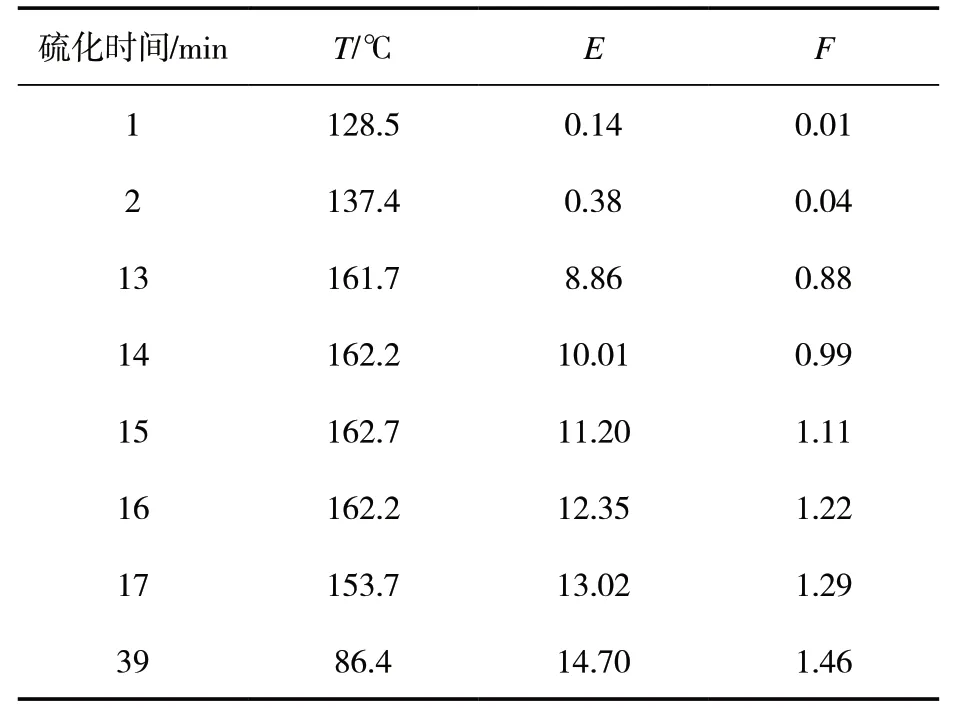

根据公式(2)~(5)计算得到胎面胶中心上表面(测试点1)在不同硫化时间下的E和F,见表1。

从表1可以看出:硫化时间16 min开模时,测试点1的E为12.35,F为1.22;硫化时间39 min全程测试结束时,测试点1的E为14.70,F为1.46,F均达到企业标准(≥1.1)的要求。

表1 测试点1的E和F

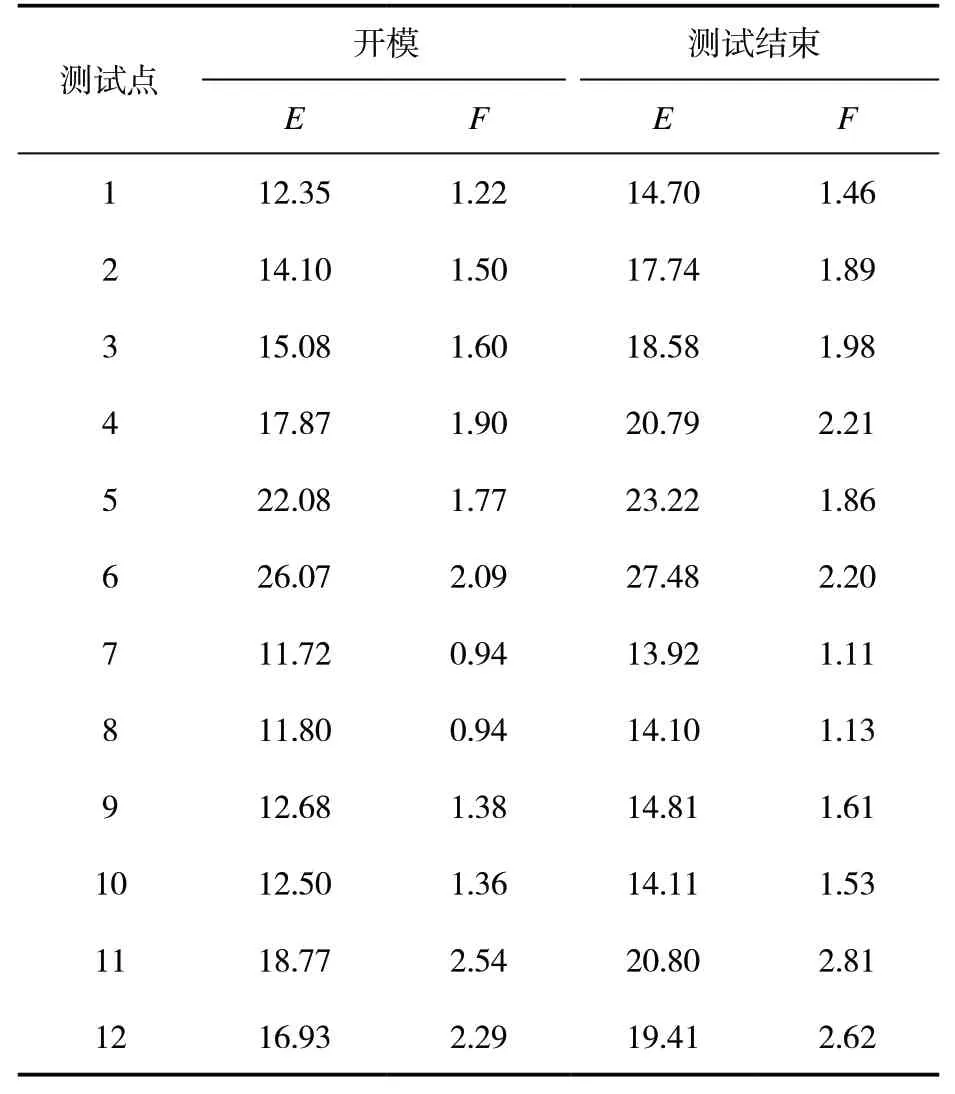

采用同样的方法,可以计算出各测试点开模时和测试结束时的E和F,见表2。

从表2可以看出:除了上、下模(胎圈)气密层胶内表面(测试点7和8)开模时的F低于1.1以外,其它测试点均达到了企业标准要求。利用开模后的后硫化效应,测试点7和8测试结束时的F分别达到1.11和1.13,满足企业标准的要求。

表2 各测试点开模时和测试结束时的E和F

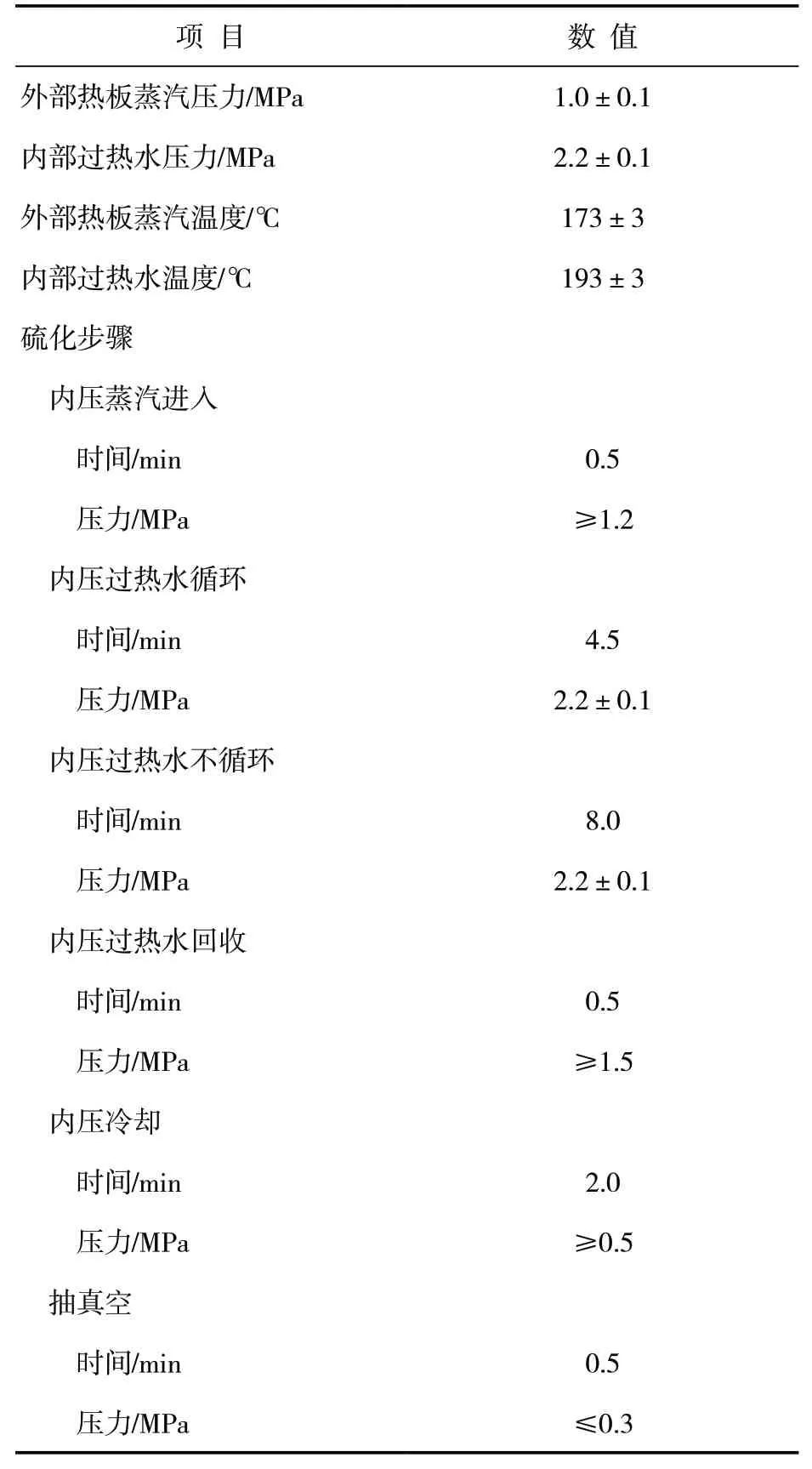

根据以上测试与计算,195/60R15 88H轿车子午线轮胎各测试点在测试结束时F全部达到企业标准要求。结合我公司半钢子午线轮胎硫化工艺,最终制定出该规格轮胎的硫化工艺,见表3。

表3 195/60R15 88H轿车子午线轮胎的硫化工艺

3 成品轮胎性能

3.1 物理性能

用以上硫化条件生产195/60R15 88H成品轮胎,并进行物理性能测试,结果见表4。

表4 成品轮胎的物理性能

从表4可以看出,成品轮胎物理性能均达到企业标准的要求,满足使用需要。

3.2 耐久性能

按照企业标准进行成品轮胎耐久性能试验,试验速度为120 km·h-1,结果见表5。

从表5可以看出:成品轮胎行驶时间达到67.5 h,满足企业标准(≥67.5 h)要求,试验结束时轮胎未损坏。

表5 成品轮胎的耐久性能

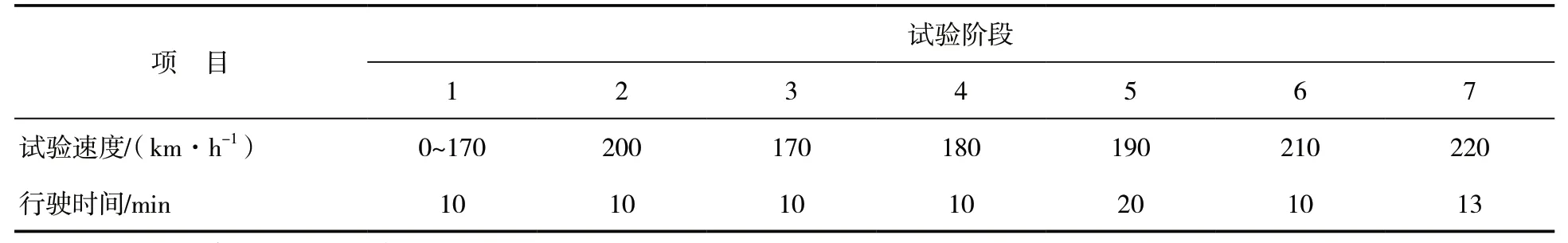

3.3 高速性能

按照企业标准进行成品轮胎高速性能试验,试验气压为280 kPa,负荷为448 kg。成品轮胎高速性能试验结果如表6所示。

从表6可以看出:试验结束时成品轮胎最高速度达到220 km·h-1,行驶13 min后才出现肩部脱层,达到了企业标准要求(在速度不低于220 km·h-1条件下行驶1 min以上)。

表6 成品轮胎的高速性能

4 结语

采用热电偶法研究195/60R15 88H轿车子午线轮胎的硫化时间。根据测温和计算分析,确定在外部热板蒸汽温度173 ℃、内部过热水温度193 ℃下,轮胎硫化总时间为16 min,各测试点在测试结束时F全部达到企业标准要求。用该硫化工艺生产的成品轮胎物理性能、耐久性能和高速性能均达到企业标准要求,完全能满足使用需要。热电偶法能较全面地反映出轮胎各部位胶料的硫化效果,对于判定产品尤其是新产品硫化条件的适宜性,提高产品质量具有重要的意义。