新型环保橡胶助剂对氢化丁腈橡胶性能的影响及其在汽车同步带胶料中的应用

2015-07-30王滕滕

王滕滕

(宁波裕江特种胶带有限公司,浙江 宁波 315000)

汽车同步带是胶带的一个重要品种,与多楔带、V带等相比产品附加值更高,市场竞争几乎达到白热化程度。寻求环保、低价、高效的新型环保橡胶助剂替代传统有毒有害橡胶助剂,进行产品升级换代是提高市场竞争力的重要手段。目前国内外汽车同步带的首选胶种是氢化丁腈橡 胶(HNBR)。本工作基于环保、安全的要求,选择了增塑剂D810、分散剂WBP-100、助交联剂Ricobond1756和改性酚醛树脂,研究这4种新型环保助剂对HNBR性能的影响及其在HNBR汽车同步带胶料中的应用。

1 实验

1.1 原材料

HNBR,牌号3446,丙烯腈含量34%,德国朗盛公司产品;增塑剂D810,山东齐鲁增塑剂股份有限公司产品;分散剂WBP-100,韩国一信化学会社产品;助交联剂Ricobond1756,广州沙多玛化学有限公司产品;改性酚醛树脂,日本住友化学工业公司产品;高强度玻璃纤维线绳,用RFL浸渍液处理,米勒工程线绳(苏州)有限公司产品;尼龙胶布(帆布),英国产品;其余原材料均为市售产品。

1.2 配方

增塑剂试验配方:HNBR,100;炭黑N330,60;氧化锌,3;氧化镁,3;硬脂酸,0.5;防老剂ODA,1.8;硫化剂DCP,4;助交联剂HVA-2,0.5;促进剂NS,1;增塑剂,变品种,变量。

分散剂试验配方:HNBR,100;炭黑N330,65;氧化锌,6;氧化镁,3;硬脂酸,1;防老剂ODA,1.8;硫化剂DCP,4;助交联剂HVA-2,0.5;增塑剂D810,5;分散剂WBP-100,变量。

助交联剂试验配方:HNBR,100;炭黑N330, 50;氧化锌,3;氧化镁,3;硬脂酸,1;防老剂ODA,1.8;硫化剂DCP,4;助交联剂HVA-2,1.3;增塑剂D810,4;分散剂WBP-100,2;助交联剂Ricobond1756,变量。

改性酚醛树脂试验配方:HNBR,100;炭黑 N330,60;氧化锌,6;硬脂酸,0.5;防老剂ODA,1.2;硫化剂DCP,7;助交联剂HVA-2,1.5;增塑剂D810,6;分散剂WBP-100,2;改性酚醛树脂,变量。

1.3 主要设备与仪器

S(X)K-160A型开炼机和QLB-D 350×350×2型平板硫化机,上海橡胶机械厂产品;GT-M2000-A 型无转子硫化仪、GT-AI7000-M型电子拉力机和热空气老化箱,高铁科技股份有限公司产品;邵氏A型硬度测定仪,上海化工机械四厂产品。

1.4 试样制备

胶料混炼在开炼机上进行。混炼工艺为:将辊距调至1 mm,薄通塑炼HNBR,加氧化锌、氧化镁、硬脂酸、酚醛树脂和分散剂,混炼均匀后加炭黑、增塑剂、促进剂和防老剂,混炼均匀后左右割刀翻炼2 min,薄通,打三角包4次,下片,混炼胶停放16 h后硫化。硫化条件为170 ℃×25 min。硫化试片停放24 h后进行性能测试。

1.5 性能测试

粘合性能测试:将尼龙帆布或玻璃纤维线绳与胶片叠放在一起,在平板硫化机上硫化,试样用电子拉力机进行剥离试验,取拉伸力最大值为粘合力。

其余各项性能测试均按相应国家标准进行。

2 结果与讨论

2.1 增塑剂D810对HNBR性能的影响

2.1.1 加工性能

新型环保增塑剂D810与传统增塑剂TOTM和TP-95进行对比试验。增塑剂种类及用量对胶料门尼粘度的影响如图1所示。从图1可以看出:增塑剂D810用量从2份增加到6份,胶料的门尼粘度从85降至79,说明增塑剂D810可有效改善胶料加工性能;增塑剂D810,TOTM和TP-95用量均为4份时,3种胶料的门尼粘度相近,说明三者增塑效果相当。

图1 增塑剂种类及用量对胶料门尼粘度的影响

2.1.2 物理性能

增塑剂种类及用量对胶料物理性能的影响如表1所示。从表1可以看出:随着增塑剂D810用量增大,胶料的焦烧时间变化不大,硫化速度指数(CRI)减小,硫化速度减慢,100%定伸应力提高,拉伸强度变化不大,拉断伸长率降低,这与资料[1]报道的增塑剂用量对HNBR拉伸性能的影响规律不同,分析原因可能是在增塑剂D810用量较小时,其用量增大改善了胶料加工性能,炭黑及交联剂等分散更均匀,炭黑补强作用增大,胶料的交联密度增大,交联网络更均匀;随着增塑剂D810用量增大,胶料老化后的拉伸强度和拉断伸长率保持率逐渐增大,耐热老化性能提高,这也是胶料加工性能改善使配合剂分散更均匀的结果;增塑剂D810,TOTM和TP-95用量均为4份时,胶料的硫化特性和拉伸性能差别不大,耐热老化性能稍有区别,增塑剂D810与TOTM胶料的耐热老化性能相当,增塑剂TP-95胶料的耐热老化性能较差。

表1 增塑剂种类及用量对胶料物理性能的影响

2.1.3 粘合性能

增塑剂种类对胶料与玻璃纤维线绳粘合性能的影响如图2所示(增塑剂用量4份)。从图2可以看出,增塑剂D810胶料粘合性能最好,其余2种增塑剂胶料粘合性能相当。

图2 增塑剂种类对胶料粘合性能的影响

综合以上分析,在相同用量下,新型环保增塑剂D810对HNBR加工性能和物理性能的影响与传统增塑剂TOTM和TP-95相当,并能较大幅度提高胶料与骨架材料的粘合性能,增塑剂D810可替代传统增塑剂用于HNBR。

2.2 分散剂WBP-100对HNBR性能的影响

2.2.1 加工性能

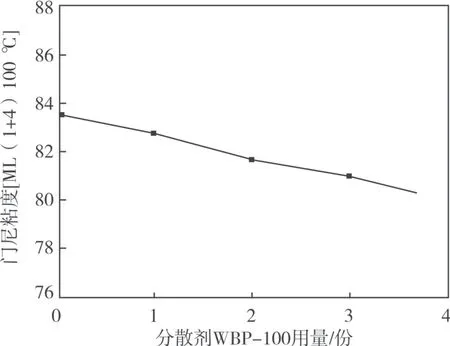

分散剂WBP-100用量对胶料门尼粘度的影响如图3所示。从图3可以看出,随着分散剂WBP-100用量增大,胶料的门尼粘度稍有降低,说明采用分散剂WBP-100可改善胶料加工性能,但不能作为改善加工性能的主要途径。

图3 分散剂WBP-100用量对胶料门尼粘度的影响

2.2.2 物理性能

分散剂WBP-100用量对胶料物理性能的影响如表2所示。从表2可以看出,随着分散剂WBP-100用量增大,胶料的焦烧时间变化不大,硫化速度加快,MH-ML略微增大,说明胶料的交联密度略有提高;胶料的拉伸强度和拉断伸长率提高,说明加入分散剂WBP-100可改善胶料的拉伸性能,这主要是因为加入分散剂WBP-100使配合剂分散更均匀,胶料的交联密度和交联网络均匀性提高。

表2 分散剂WBP-100用量对胶料物理性能的影响

2.2.3 粘合性能

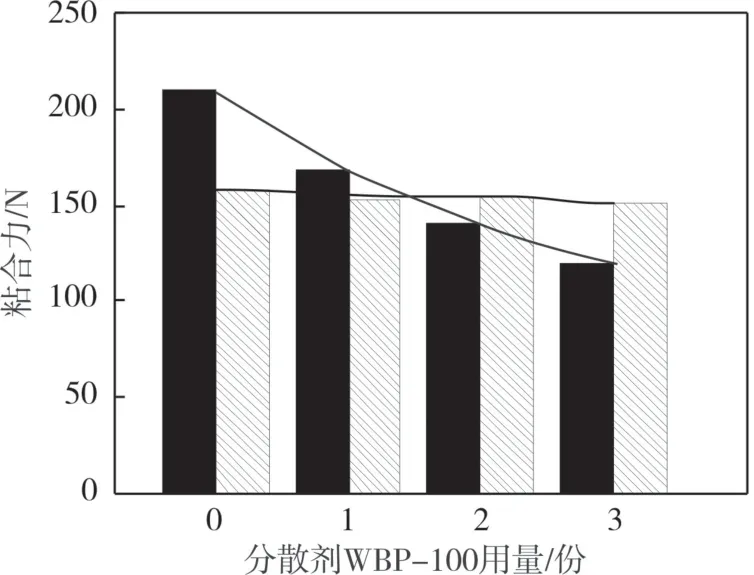

分散剂WBP-100用量对胶料粘合性能的影响如图4所示。从图4可以看出,分散剂WBP-100用量对胶料与尼龙帆布的粘合性能几乎没有影响,但对胶料与玻璃纤维线绳的粘合性能影响较大,分散剂WBP-100用量越大,粘合力越低。分析原因,尼龙帆布表面涂覆有一层胶浆,尼龙帆布与胶料的粘合力主要来自于这层涂覆胶浆与橡胶基体共硫化形成的化学键,加入分散剂WBP-100虽然能提高胶料的交联密度,但增幅太小,不足以使粘合力发生明显变化;分散剂WBP-100是一种蜡状物质,会阻碍橡胶大分子与玻璃纤维线绳表面的结合,从而使胶料与玻璃纤维线绳的粘合性能降低。

图4 分散剂WBP-100用量对胶料粘合性能的影响

2.3 助交联剂Ricobond1756对HNBR性能的影响

助交联剂Ricobond1756是聚丁二烯与马来酸酐的共聚产物。助交联剂Ricobond1756用量对胶料物理性能的影响如表3所示。从表3可以看出,随着助交联剂Ricobond1756用量增大,胶料的焦烧时间延长,加工安全性提高,硫化速度降低;胶料的邵尔A型硬度和100%定伸应力提高,拉伸强度和拉断伸长率先增大后减小,说明加入助交联剂Ricobond1756使胶料交联密度提高,但是交联密度过大时反而会使胶料的拉伸性能降低;胶料老化后拉断伸长率保持率下降,特别是助交联剂Ricobond1756用量超过2.5份以后降幅更明显。因此,在保证胶料耐热老化性能的基础上,为提高胶料加工安全性和拉伸性能,助交联剂Ricobond1756用量宜在2.5份左右。

表3 助交联剂Ricobond1756用量对胶料物理性能的影响

2.4 改性酚醛树脂对HNBR性能的影响

2.4.1 物理性能

汽车同步带外层中有起保护作用的纤维织物,纤维织物需经过胶浆浸渍处理后才能使用。为提高纤维织物与橡胶基体的粘合强度,传统方法是在浸渍胶浆中加入增粘剂,常采用异氰酸酯类增粘剂,增粘效果较好,但对纤维织物的腐蚀性较强,半成品储藏时间短。采用改性酚醛树脂作为替代品不失为一种有效途径。改性酚醛树脂用量对胶料物理性能的影响如表4所示。

从表4可以看出:随着改性酚醛树脂用量增大,胶料的焦烧时间缩短,MH-ML增大,硫化速度加快,交联密度提高,这也是胶料硬度和100%定伸应力提高以及拉断伸长率下降的原因;胶料的拉伸强度下降,这是因为胶料过度交联妨碍了分子链的诱导取向[2];胶料老化后邵尔A型硬度变化增大,拉断伸长率保持率下降,耐热老化性能降低,特别是改性酚醛树脂用量大于5份时,胶料的耐热老化性能大幅下降。

表4 改性酚醛树脂用量对胶料物理性能的影响

2.4.2 粘合性能

改性酚醛树脂用量对胶料粘合性能的影响如图5所示。从图5可以看出,随着改性酚醛树脂用量增大,尼龙帆布与胶料的粘合力以及玻璃纤维线绳与胶料的粘合力均提高,这是因为尼龙胶布和玻璃纤维线绳均经过表面处理,加入改性酚醛树脂可提高橡胶基体与尼龙帆布或玻璃纤维线绳表面的共交联程度,从而提高粘合力,其中尼龙帆布与胶料的粘合力增幅更大。

图5 改性酚醛树脂用量对胶料粘合性能的影响

2.5 新型环保助剂在HNBR汽车同步带胶料中的应用实例

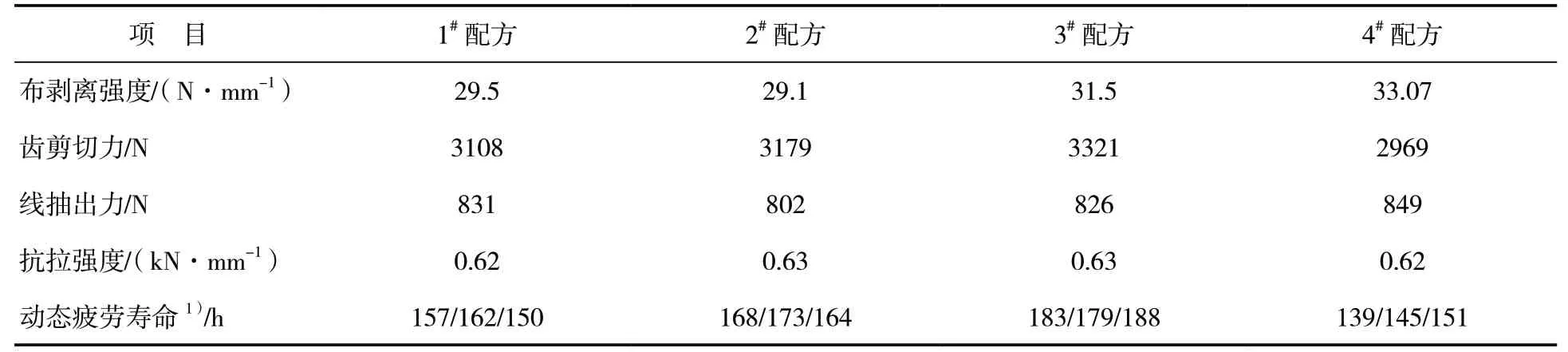

根据上述试验结果,调整胶料配方制备109YU25.4型汽车同步带,测试汽车同步带的物理性能和动态疲劳性能,结果如表5所示。从表5可以看出,与基本配方胶料同步带相比,加入新型橡胶助剂胶料的同步带抗拉强度几乎不变,这是因为同步带的抗拉强度主要来自骨架材料,胶料对同步带抗拉强度的贡献不大;胶料中加入2份分散剂WBP-100,同步带的线抽出力稍有降低,其它静态性能变化不大,动态疲劳寿命有一定延长,但增幅不大;胶料中加入2.5份助交联剂Ricobond1756,同步带的线抽出力变化不大,布剥离强度和齿剪切力增幅近7%,同步带带齿对外力的抵抗作用增强,动态试验结果也验证了这一点,动态疲劳寿命延长约13%;胶料中加入5份改性酚醛树脂,同步带的布剥离强度和线抽出力均提高,但齿剪切力下降,动态疲劳寿命缩短,降幅约10%,说明改性酚醛树脂不宜直接加入到HNBR同步带胶料中。

表5 HNBR汽车同步带性能

3 结论

(1)与传统增塑剂TOTM和TP-95相比,新型环保增塑剂D810对HNBR加工性能和物理性能的影响相当,但能较大幅度提高胶料与骨架材料的粘合性能,增塑剂D810可替代传统增塑剂用于HNBR。

(2)分散剂WBP-100可改善HNBR胶料的拉伸性能和耐热老化性能,并提高硫化效率,胶料中加入少量分散剂WBP-100制备的同步带动态疲劳寿命有所延长,但增幅较小。

(3)加入2.5份助交联剂Ricobond1756,HNBR胶料的拉伸性能有所改善,胶料中加入2.5份助交联剂Ricobond1756的汽车同步带的动态疲劳寿命延长幅度达13%。

(4)新型改性酚醛树脂有助于改善HNBR与尼龙帆布或玻璃纤维线绳的粘合性能。胶料中加入5份改性酚醛树脂,同步带的静态粘合性能特别是布剥离强度大幅提高,但对同步带动态疲劳寿命不利,因此改性酚醛树脂不宜在HNBR汽车同步带胶料中使用,可用于对粘合性能要求较高的静态橡胶制品中。