混流式水轮机大负荷区压力脉动陡升问题研究

2015-07-28孔凡瑞李远余张树邦哈尔滨电机厂有限责任公司黑龙江哈尔滨150040

孔凡瑞,李远余,张树邦(哈尔滨电机厂有限责任公司,黑龙江 哈尔滨 150040)

混流式水轮机大负荷区压力脉动陡升问题研究

孔凡瑞,李远余,张树邦

(哈尔滨电机厂有限责任公司,黑龙江 哈尔滨 150040)

摘要:针对电站水轮机出现的大负荷区压力脉动陡增现象,通过电站模型和电站实测压力脉动实验结果,结合电站分步骤改型措施和对水轮机CFD结果分析认为,水轮机大负荷区压力脉动陡升问题与转轮叶片进口设计有直接关系,不理想的转轮叶片进口设计会导致水轮机在大负荷时叶片进口正面脱流,产生水轮机压力脉动陡升现象。在实际中可以通过改善水力和其它方法消除或减小水轮机压力脉动值,提高机组运行的安全稳定性。

关键词:混流式水轮机;压力脉动陡升;水轮机运行稳定性

1概述

根据混流式水轮机特点,其额定点一般较接近最优工况点并位于其右侧,效率水平较高,运行工况稳定。但近年来一些电站相继出现了在额定工况附近不稳定现象,主要表现为机组运行功率摆动大、压力脉动及机组振动陡升、调速器在大负荷难以稳定等现象,严重威胁了机组的安全稳定运行,降低了电站运行的经济性。

通过对电站的分析研究可以看出,水轮机大负荷压力区脉动陡升现象有着与其它压力脉动不同的振动特点和振源位置。一般混流式水轮机在40% ~60%额定出力时的振动增加,是由转轮出口处旋转涡带造成的,表现为尾水管锥管压力脉动增加,水轮机振动增大,尾水管进人门处噪声大,成像观察时尾水管有与水轮机旋转方向一致的强烈旋转鞭状涡带。大负荷压力脉动陡增则主要表现为导叶后转轮前压力脉动的陡升,尾水管压力脉动有上升趋势,但相对于前两者的上升幅度较小。

本文通过对模型实验结果、真机现场实验结果和对水轮机的CFD分析,找到了水轮机大负荷区压力脉动陡升的原因,并给出了几种可行性措施。

2电站问题提出及过程分析

问题是以国内某大型电站的实际运行情况而提出的。国内某大型电站2011年3号机监测数据显示,机组在高负荷时一些稳定性指标超标,特别在接近相应水头满负荷附近,水轮机振动、摆渡和压力脉动突然上升。厂家随后对该电站2号、3号和5号机进行了现场测试及模型实验,电站主要参数如表1。

表1电站主要参数

电站现场测试时水轮机运行净水头约为160m,相应的水轮机最大出力约535MW。实验过程中随着2号、3号和5号机组出力逐渐上升到530MW负荷以上时,可听见发电机顶罩上盖板由于水轮机补气而产生的振动声响。将5号机发电机顶罩上盖板拆除,在发电机顶罩上方观测补气情况。机组在390~420MW负荷时,补气阀发出轻微滋滋声响,补气阀未动作;在420~450MW负荷时,补气阀未动作;在500MW负荷时补气阀开始频繁动作,约3s动作一次,但每次补气阀开度很小并瞬间关闭;在510MW负荷时补气阀开阀时间加长,补气噪声加大;机组在520MW负荷以上时,补气情况剧烈,补气阀开度可达10mm左右。

3号机试验过程中,尾水锥管进人门处在大负荷(约510MW以上)有涡带撞击声,声音不大;当机组出力大于520MW时,噪声明显加大。

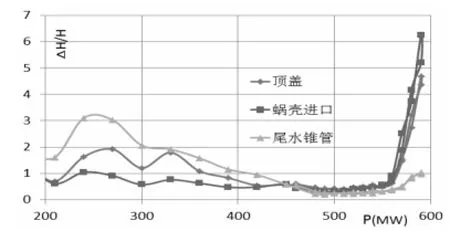

另外2号机还进行了没有补气情况下的实验。实验过程中,机组出力为520MW时,尾水锥管进人门处有较大的轰鸣声,在530MW时并伴有较大的尾水涡带撞击边壁声。在不补气的情况下,尾水锥管进人门处的声响比补气管畅通时似有加大,但不明显。后期对真机的实测结果显示,当机组出力超过550MW时,机组蜗壳进口和顶盖的压力脉动陡升,但尾水锥管处上升并不明显(详见图14)。

3电站采取措施

根据电站情况,采用逐项排除的方式对水轮机进行了消除振动措施,对水轮机各个过流部件进行了分步骤修型,并对修型前、后机组的振动参数进行了比较。

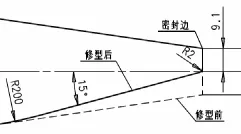

首先,电站对叶片活动出口及固定导叶出口进行修型(见图1、2),并加长转轮泄水锥,以判断该问题是否为导叶出口处卡门涡造成的,以及加长转轮泄水锥对其振动是否有明显降低。经对修型前后机组的压力脉动现场实测和模型实验结果分析比较可以看出,修型前后的水轮机压力脉动无明显变化,随出力增大趋势仍然明显,噪声略有降低,故可以排除卡门涡引起振动的可能性,加长泄水锥对降低此时的压力脉动也无明显效果。

图1活动导叶修型形状

图2固定导叶修型形状

其次,在叶片出口背面约80mm叶片下半部区域对叶片进行减薄修型。以改变卡门涡的频率,减轻引起的卡门涡噪声。现场测试结果显示,效果不明显。

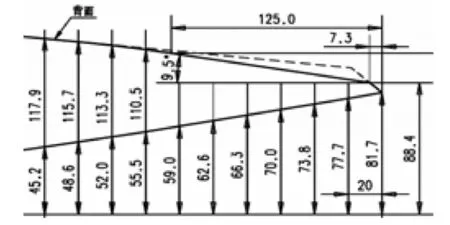

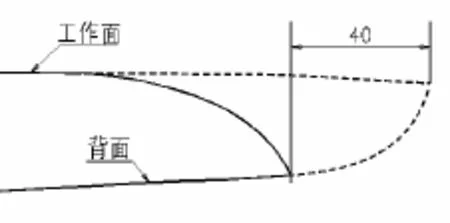

第三步,从出水边的中部至下环处出水边切割40mm(见图3、4),出水边形状由压力面平直吸力面弧面改为吸力面平直压力面弧面,以降低其卡门涡频率。实测结果显示,修型后,在同样的开度下,出力比其它机组高约15MW。在该水头满负荷下,顶盖振动值基本不超标,但仍有明显加大趋势。

图3下环侧叶片修型形状

图4上冠侧叶片修型形状

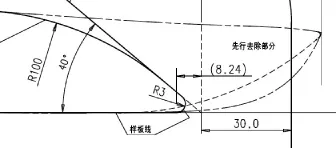

最后,将1号机叶片出水边靠近上冠处切削反向三角区域。通过对叶片上冠修型前、后试验数据对比可知,修型后1号机组水轮机稳定性得以大幅改善,修型前顶盖垂直振动在超过500MW后有明显抬升趋势,在最大负荷下(555MW)达到最大(115um),修型后虽仍有抬升,但已明显放缓,最大负荷下(580MW)顶盖垂直振动为52um,幅值明显降低。与其它没有进行上冠处修型机组相同条件下的振动对比知道,1号机顶盖的振动和压力脉动均明显较小,修型后机组出力范围也一定程度上增加。转轮叶片出口上冠侧修型对于噪声主频的改变和低水头、大负荷下顶盖垂直振动和其压力脉动降低均有一定效果。

通过上述一系列修型措施,较为有效地控制了机组在大负荷区域的压力脉动和机组振动,对降低大负荷区域压力脉动及振动陡升问题起到了一定作用。

4模型及真机压力脉动实验结果及分析

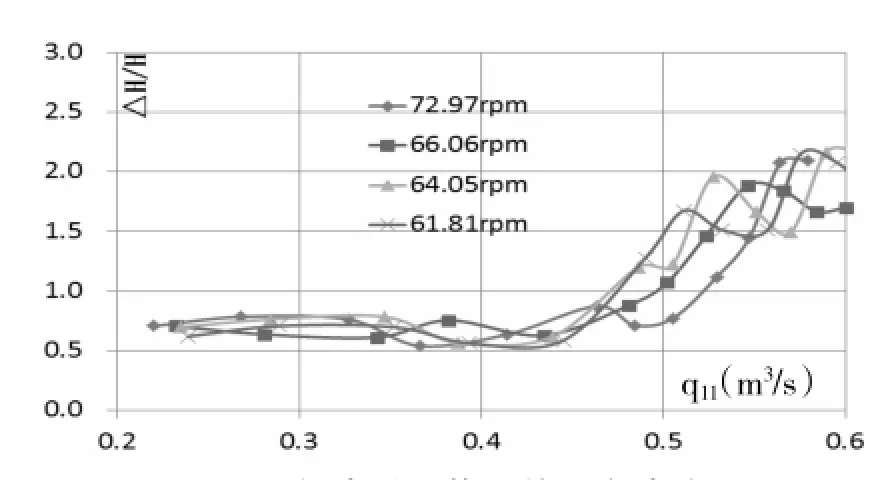

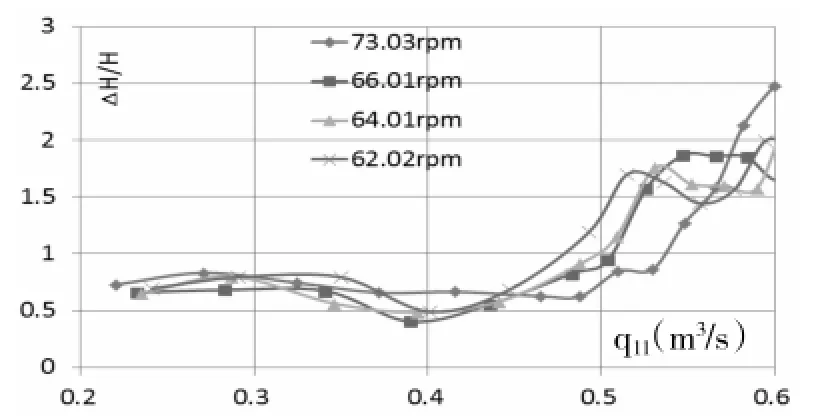

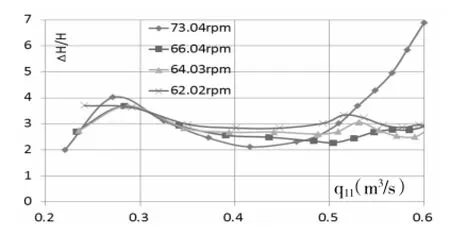

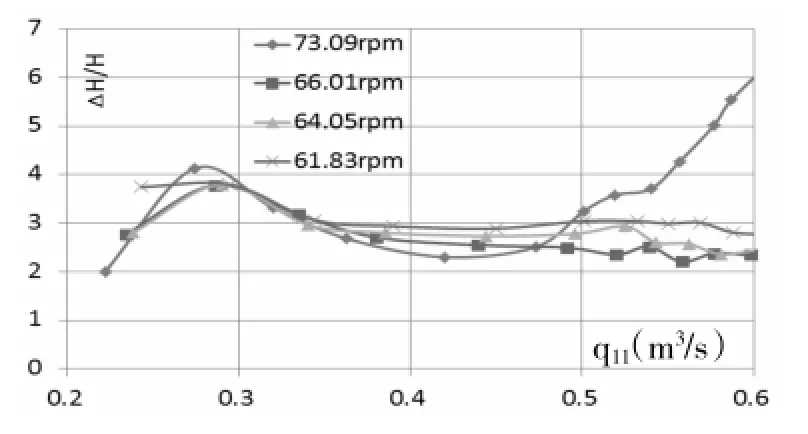

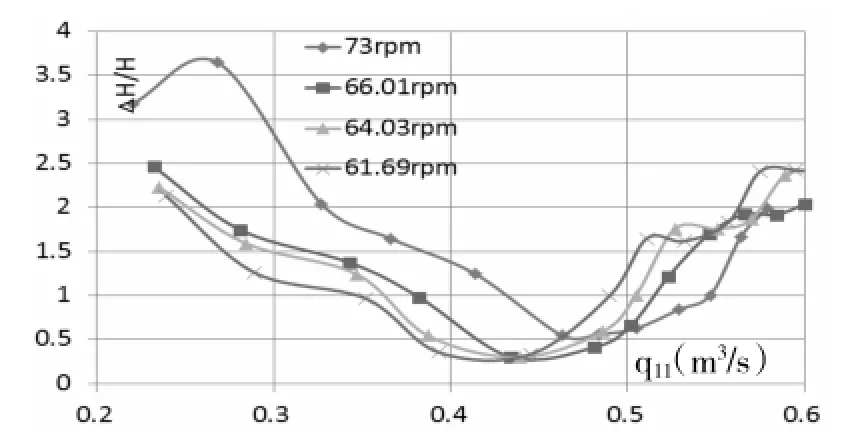

在采取了上述一系列修型措施后,厂家对各修型前、后的水轮机模型进行了模型实验。结果如图5~图14:

图5蜗壳进口修型前压力脉动

图6 蜗壳进口修下环处后压力脉动

图7蜗壳进口修上冠处后压力脉动图

图8无叶区修型前压力脉动

图9无叶区修下环处后压力脉动

图10无叶区修上冠处后压力脉动

图11尾水管修型前压力脉动

图12尾水管修下环处后压力脉动

图13尾水管修上冠处后压力脉动

图14 现场试验各部位压力脉动

通过数据图表可以看出,电站模型和真机的压力脉动值都有在通过最优区域后压力脉动陡升现象,而且升高的幅值较高,与常规混流式水轮机在此区域的特性明显不同。

图5,6,7模型实验数据图表显示,蜗壳进口处45%较低负荷区域压力脉动,在蜗壳进口处没有引起明显的压力波动,这是因为在导叶小开度、部分负荷条件下,水轮机的振动主要是由于转轮出口处的旋转涡带造成的,涡带能量由于转轮和导叶的阻挡,没有传到蜗壳处,而是随水流流向尾水管,造成尾水管进口的压力脉动增加。

电站问题的解决过程说明,转轮的叶片、导叶尾部修型后对压力脉动有一定影响,但没有消除其大负荷区域的振动和压力脉动陡升问题。因此,可以排除振源为叶片和导叶出水边卡门涡。

根据实验结果知道,导叶后、转轮前压力脉动变化幅值较尾水管处大,且敏感,所以振源应在导叶和转轮之间。根据以上分析知道振动不是由活动导叶出口卡门涡引起,应该产生于转轮叶片进口侧。

叶片进口产生的脱流涡带随水流向下流动,穿过转轮叶栅区到达转轮出口,使尾水管压力脉动增加,造成转轮出口处压力波动,使大轴中心孔补气装置开始动作。

现场最后进行的叶片出水边上冠侧切割大三角区域措施,实质上增加了转轮叶片的开口值,进而提高转轮单位流量和过流能力,使得水轮机的特性整体向右上方移动,有效远离原来大负荷压力脉动陡升区,从而提高了水轮机运行稳定性,从侧面解决了大负荷区域振动问题。

5电站水轮机的CFD分析

为了寻找电站大负荷区域压力脉动陡升问题的振源位置,建立了电站水轮机CFD模型,并分别对最优工况点,现场试验工况点及试验点45%出力条件下进行了CFD计算。

CFD分析结果显示,在最优工况时,水轮机CFD模型从蜗壳进口至尾水管出口流态较好;固定导叶、活动导叶和转轮叶片出口处未见卡门涡;尾水管无旋转涡带,进口处水流为法向;叶片正、背面压力分布均匀,叶片进口处速度矢量在正、背面分布均匀,但已经有正面矢量分布多背面分布少趋势,水流相对叶片进口已经有负倾角趋势。

现场试验工况点时,固定导叶、活动导叶和转轮叶片出口处未见卡门涡;尾水管未见较强旋转涡带,有空腔涡带产生,涡带压力分布比较均匀;叶片进口背面有明显高压区,压力明显高于相应叶片正面,叶片进口处矢量分布明显偏向叶片正面,背面矢量分布极少,水流相对叶片进口负倾角趋势极明显。

45%负荷时,固定导叶、活动导叶和转轮叶片出口处未见明显卡门涡;尾水管有较强旋转涡带,旋向与机组旋向一致;叶片正、背面压力总体分布均匀,叶片进口处速度矢量在正、背面分布均匀,稍偏向背面。

图15为45%负荷叶片进口压力分布,图16为最优工况叶片进口压力分布,图17为大负荷叶片进口压力分布,图18为45%负荷叶片进口矢量分布,图19为最优工况叶片进口矢量分布,图20为大负荷叶片进口矢量分布,图21为45%负荷尾水管流线图,图22为最优工况尾水管流线图,图23为大负荷尾水管流线图。

图15

图16

图17

图18

图19

图20

图21

图22

图23

从计算结果可以看出,水轮机叶片进口侧在大负荷区流态变化剧烈,且有严重脱流现象,与模型实验结果相吻合。水轮机其它部位水流流态正常。

6解决办法

根据大负荷区域混流式水轮机压力脉动陡升的产生机理分析和以往经验,解决和减轻大负荷区域压力脉动陡升问题的方式主要有以下几种:

(1)改善叶片水力设计,优化叶片进口角度,选择合适的叶片进口厚度形状,消除大负荷区域叶片进口脱流现象,从而彻底解决大负荷区振动问题。

(2)选择合适的转轮泄水锥形式。

(3)向转轮出口处补气,降低机组尾水管压力脉动幅值。

(4)向水轮机导叶后、转轮前补压缩空气,降低转轮进口涡带能量,从而降低振幅。

(5)发生大负荷区域振动的电站,应尽量采用合理的机组运行方式,避开振动较大区域运行。

(6)新电站建设过程中,更加关注模型大负荷区压力脉动问题,在使用具有大负荷压力脉动问题的转轮模型时,要合理选择电站转速和直径,使得水轮机正常运行区域远离压力脉动陡升区域。

(7)采用负曲率导叶,改变转轮进口处水流环量,减轻正面脱流。由于导叶环量的改变会造成水轮机特性的整体改变,发生水轮机的特性偏移,后续需要进一步深入的研究,并尽量以模型试验进行验证。

7总结

通过对电站模型、真机实验结果对比和对相应的CFD模型的分析知道,电站在大负荷区域的压力脉动陡升主要是由于其水轮机进口在大负荷区域,随着导叶开口逐渐增加,水流的负环量逐渐增加,产生了转轮叶片进口处大范围的正面脱流,进而导致了机组压力脉动和振动的陡升现象。

在叶片设计时,建议进口处厚度不宜过薄,以便使叶片进口具有对水流环量更大的适应性。

在实验室条件允许情况下,模型实验尽量增加对水轮机转轮进口处的成像观测,在模型实验阶段对转轮模型特性进行更加全面的掌握。

参考文献:

[1]刘大凯.水轮机(3版)[M].北京:中国水利出版社,2008.

[2]刘启钊.水电站(3版)[M].北京:中国水利出版社,1997.

[3]GB8564-2003.水轮发电机组安装技术规范[S].

中图分类号:TV136

文献标识码:A

文章编号:1672-5387(2015)04-0001-04

DOI:10.13599/j.cnki.11-5130.2015.04.001

收稿日期:2015-02-27

作者简介:孔凡瑞(1980-),男,工程师,从事水轮机设计工作。