基于硬件在环技术的DCT控制器测试评价技术研究

2015-07-28刘全周李占旗张蕾陈慧鹏中国汽车技术研究中心天津300300

刘全周,李占旗,张蕾,陈慧鹏(中国汽车技术研究中心,天津 300300)

基于硬件在环技术的DCT控制器测试评价技术研究

刘全周,李占旗,张蕾,陈慧鹏

(中国汽车技术研究中心,天津 300300)

摘要:本文介绍了基于dSPACE Simulator硬件在环技术构建DCT控制器的虚拟整车测试平台,通过整车模型仿真和运行工况设置对DCT控制器的控制策略、诊断策略以及网络交互式功能策略进行测试验证和控制器参数预标定,极大的节省了实车测试验证的试验时间和成本,满足实车测试所不能覆盖的故障和极限工况测试需求,对DCT变速器关键控制技术的研究提供了有效途径。

关键词:硬件在环;DCT;测试评价;故障注入;诊断

本文引用格式:刘全周,李占旗,张蕾,等.基于硬件在环技术的DCT控制器测试评价技术研究[J].新型工业化,2015,5(8):39-43

Citation: LIU Quan-zhou, LI Zhan-qi, ZHANG Lei, et al. Research on Test and Evaluation of DCT Based on Hardware-in-the-Loop[J]. The Journal of New Industrialization, 2015, 5(8): 39-43.

0 前言

双离合器自动变速器(DCT)作为一种新型的自动变速器,凭借其传动效率高、换挡平顺无中断等优点,以及广阔的市场前景,吸引了国内自主品牌企业相继投入研发设计,近几年配备DCT变速器的自主车型也陆续上市,但是DCT变速器从研发设计到实车测试验证阶段,整体来说还不具备较完善的测试平台和测试流程,尤其是DCT变速器控制策略及故障诊断策略的测试验证方面,还处于简单的台架及手动测试阶段。这种模式只能对常规的逻辑类功能进行验证,不能覆盖到包括复杂交互式性能、故障(电器、功能)注入、极限工况以及对时间参数有严格要求的工况测试,况且这些工况在实车测试环节中也未必能遇到。从而给车辆运行造成潜在的行车危险。

硬件在环测试技术作为V型开发流程中重要的过程,通过建立相应的车辆模型,设置合适的仿真工况,模拟控制单元需要的传感器信号等,为电控单元提供一个虚拟的整车环境,能够模拟实车试验中的各种工况以及实车试验中难以实现的特殊或者危险的行驶工况,从而可以在控制单元进行装车道路试验前完成对控制单元全面的测试。

本文所述为基于dSPACE Simulator的硬件在环测试技术,构建6速湿式DCT 变速器测试所需的整车测试环境,从而对DCT变速器的关键技术进行测试验证及评价研究。

1 系统需求分析

根据研究目标,首先基于dSPACE Simulator设计搭建硬件仿真平台,该平台提供控制器所需的车辆电器环境和运行环境,根据TCU接口定义、电气原理图、传感器和执行器特性等对IO模型进行配置,根据整车参数,对车辆模型进行参数化,结合实车或台架数据对整车模型进行校验。最终满足DCT测试所需的车辆闭环系统。基于该环境,对DCT控制器的功能策略、故障注入及诊断策略、网络交互式功能策略进行测试验证。

1.1 硬件系统接口需求分析

DCT变速器的传感器包括4个转速传感器(输入轴1,输入轴2,离合器输入轴,变速器输出轴)、4个拨叉位置传感器(1/3,2/6,4/R,5/N)、2个温度传感器(变速器油温和离合器温度)以及2个离合器压力传感器;DCT变速器的执行器主要包括8路高边PWM输出线性控制阀和4路高边输出开关控制阀。除此之外,还有P/N档继电器,起动机继电器,点火开关以及CAN总线接口等。

1.2 软件系统需求分析

软件系统需要考虑试验管理及测试开发平台、系统I/O模型以及整车模型。试验管理软件能够进行数据采集、记录、管理和图表分析,测试软件用于开发测试脚本和自动化测试序列。I/O模型是连接硬件系统的软件接口,整车模型包括发动机、变速器、车辆动力学、道路环境以及驾驶员模型等。

2 硬件仿真平台设计搭建

根据系统需求分析,基于dSPACE系统搭建DCT变速器硬件在环测试平台。系统测试平台主要包括系统硬件测试机柜Simulator及辅助台架、试验管理和测试软件Control Desk/Automation Desk以及包括变速器在内的整车系统ASM模型,如图1所示。

2.1 硬件仿真平台搭建

DCT TCU通过采集变速器换挡拨叉位置、离合器压力、离合器和变速器油温、变速器输入输出轴转速以及驾驶员操作换挡杆位置等传感器信息,并接收其它控制器通过总线发送的车辆状态信息如车轮轮速、发动机转速、发动机扭矩等进行分析计算,对换挡电磁阀、离合器控制电磁阀、主油压控制电磁阀、冷却液流量控制电磁阀等进行控制,进而实现对变速器奇偶轴的预挂档位、两个离合器的传递扭矩、离合器油温的控制[1-2]。

Simulator机柜为德国dSPACE提供的电控系统硬件在环测试专业设备,配置有实时处理器和丰富的IO信号调理板卡、CAN仿真板卡,能够对控制器的IO接口信号进行仿真与采集,对残余总线节点进行仿真,同时配置有电气故障注入板卡能够进行电气故障注入[3-4]。上位机PC通过网线或光纤与Simulator连接,实现实时仿真模型的编译下载及测试的运行管理。

2.2 IO模型配置

IO模型首先把传感器等的物理信号通过转换关系得到电气信号值,然后根据TCU与机柜IO映射关系驱动硬件板卡的相应通道,同时把采集到的控制信号和执行器信号的电气值通过转换关系得到物理值并反馈给车辆模型,IO模型还进行机柜与TCU之间CAN通讯信号的配置[5-6]。

下面分别以DCT离合器1压力控制阀信号为例对IO模型中传感器与执行器信号的配置进行分析。

图1 DCT变速器硬件在环测试系统平台框图Fig.1 Diagram of DCT transmission HIL test system platform

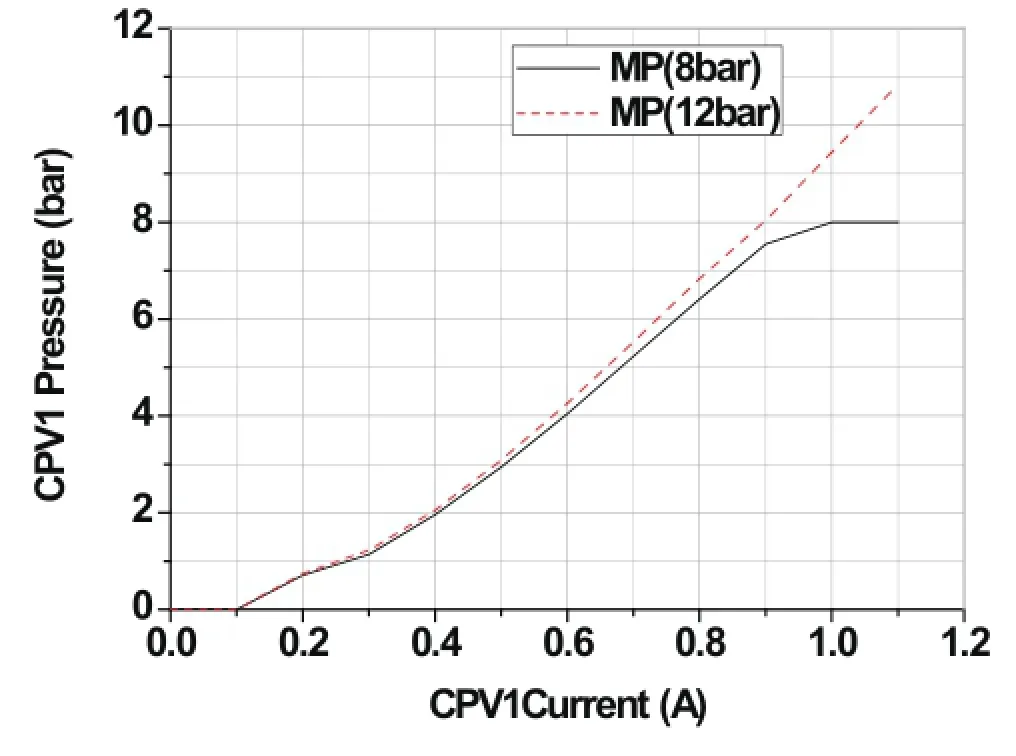

TCU控制电磁阀分为开关阀和线性阀两种,离合器1压力控制电磁阀CPV1为线性阀,TCU通过控制CPV1的占空比(通电电流)调节离合器1液压阀的开度,进而控制离合器1的接合压力[7-8]。根据离合器1液压压力控制原理,对TCU进行HIL测试时可直接根据CPV1的控制电流以及主油压MP,通过查表方式得到离合器1的接合压力,如表1所示。IO模型通过表1以及线性插值,根据IO板卡采集到的电流值(电气值)计算得到离合器1的控制压力值(物理值)反馈给车辆模型。

根据表1,通过线性插值可得到CPV1控制压力在不同的主油压下与其流过的电流之间的关系曲线,如图2(本图依据的数据点多于表1)。

2.3 开环系统参数标定及闭环实现

开环系统参数测试与标定主要是对HIL机柜与TCU各IO通道电气信号及CAN信号是否正常进行测试,并对HIL机柜与TCU接口物理信号的一致性进行标定,从而为TCU提供一个准确可靠的整车电气运行环境。

以3/1档拨叉位置传感器信号标定为例,通过创建的ControlDesk上位机测试管理界面控制HIL机柜仿真的3/1档拨叉位置值,然后通过CANape读取TCU内部识别的此拨叉位置值,配置调试完成的测试曲线见图3,闭环系统由I/O模型和车辆模型组成,如下图4所示。

表1 CPV1控制压力与电流的对应关系Tab.1 Corresponding relationship between CPCV1 control pressure and current

图2 CPV1控制压力与电流之间的关系曲线Fig.2 Relation curve between CPCV1 control pressure and current

图3 3/1档拨叉位置传感器信号标定曲线Fig.3 Calibration curve of 3/1 gear shifting fork position sensor signal

3 测试开发及试验验证

3.1 功能测试

功能测试基于闭环系统以及设计创建的功能测试管理界面并依据功能测试规范进行,设计合理而覆盖度高的测试规范是使测试全面有效的保证,测试规范依据控制器功能需求规范、相关标准、实际中遇到的问题等进行设计,考虑道路条件、典型及复杂工况。功能测试管理界面实现硬件管理、模型下载及变量管理的同时实现驾驶员操作指令输入、工况切换及车辆状态、控制器相关信号的监控。

基于构建的闭环测试系统,实现对TCU功能的测试,图5是换挡规律测试中30%定油门升档的部分测试结果曲线,上面曲线是DCT实际有效的档位,中间曲线分别是发动机转速、输入1/2轴转速和输出轴转速,下面曲线是离合器1/2的接合压力。

3.2 故障诊断测试

故障诊断测试通过为TCU设计故障仿真平台,对TCU注入相关故障,结合功能测试工况,测试TCU对注入故障的识别及相应的安全处理措施,从而实现对TCU故障诊断策略的测试。

注入故障可分为电气故障和功能故障两种类型,电气故障主要包括传感器、执行器信号的开路和短路,功能故障主要包括机械故障和CAN信号故障。

针对两种故障类型,诊断测试平台开发主要进行电气故障注入环境配置和功能故障模型开发。

电气故障注入实现TCU引脚与传感器或执行器开路或者与电源短路、与地短路、与其它引脚短路。功能故障注入基于实时仿真模型开发故障模型模块实现对机械故障的仿真,如换挡拨叉偏离在档位置、一轴多档预挂、变速器传动比错误等,通过配置残余总线报文信号实现对CAN信号故障的仿真,如某报文信号无效、Checksum错误等。

诊断测试平台通过上位机故障注入管理界面(ControlDesk软件)控制HIL机柜对电气故障与功能故障的注入与恢复,并对对车辆状态和TCU指令进行监视,同时利用诊断工具加载诊断数据库读取控制器的故障码,如图6所示。

图4 TCU实时仿真模型集成Fig.4 TCU real-time simulation model integration

图5 30%定油门升档工况测试曲线Fig.5 Testing curve of 30% accelerator pedal upshift working condition

诊断测试规范依据故障模式列表、诊断规范以及故障组合等进行设计。

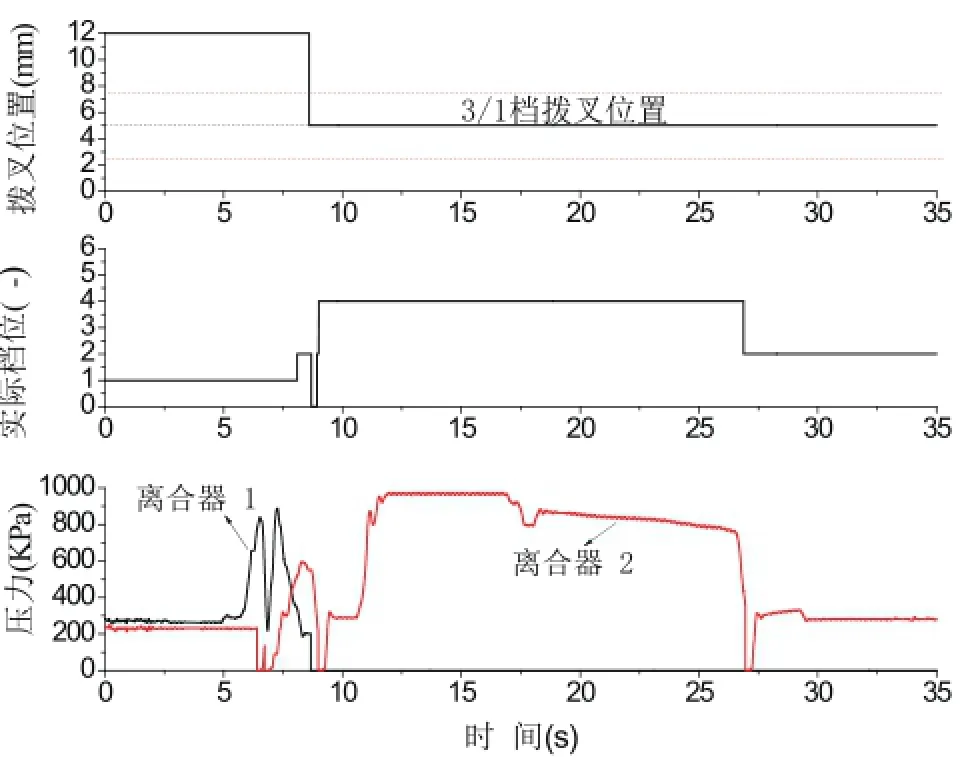

如当变速器奇数轴预挂1档时,通过故障注入模块控制3/1档拨叉位置从在档位置(12mm)移动到非正常位置(5mm),使其偏离1档在档位置(≥7.5mm),检测到此故障后TCU控制离合器1分离(离合器1压力为0),车辆仅以偶数档行驶,该故障部分测试结果曲线见图7,同时通过诊断工具可以读取到TCU相应的故障码。

图6 诊断测试平台示意图Fig.6 Diagram of diagnostic test platform

图7 3/1档拨叉位置偏离1档在档位置测试曲线Fig.7 Testing curve of 3/1 gear shifting fork position deviating 1 gear position

4 结论

基于dSPACE的硬件在环测试系统,构建DCT的HIL测试平台,通过对DCT控制系统原理及其测试需求的分析研究,实现了对TCU换挡策略、离合器控制等的功能测试及多种故障模式下的诊断测试。功能测试及故障诊断测试结果曲线证明,构建的TCU硬件在环仿真测试平台可以有效地对TCU的功能策略及故障诊断策略进行验证和测试。

参考文献

[1] 刘玺.湿式双离合器自动变速器换挡过程关键技术研究[D].吉林大学,2011.LIU Xi. Study on Key Technologies during the Shifting Process ofWet Dual Cluth Transmission [D]. JILIN University,2011.

[2] 吴光强,杨伟斌,秦大同.双离合器式自动变速器控制系统的关键技术[J].机械工程学报,2007,43(2):13-20. WU Guangqiang,YANG Weibin,QIN Datong. Key Technique of Dual Cluth Trandmission Control System [J],Chinese Journal of Mechanical Engineering,2007,43(2):13-20.

[3] 马培蓓,吴进华,纪军,等.dSPACE实时仿真平台软件环境及应用[J].系统仿真学报,2004,16(4):667-670. MA Peibei,WU Jinhua,JI Jun,et al. Software Environment and Application of dSPACE Real-Time Simulation Platform [J]. Journal of System Simulation,2004,16(4):667-670.

[4] 陈勇,程秀生,崔爱乐,等.六速双离合器自动变速器开发[J].汽车技术,2010(3):25-30. CHEN Yong,CHENG Xiusheng,CUI Aile,et al. Development of Six-speed Dual Cluth Transmission [J]. Automobile Technology,2010(3):25-30.

[5] 黄健祥,万江文.时间触发CAN 总线实时调度优化算法[J].新型工业化,2013,3(3):8-16. HUANG Jianxiang,WAN Jiangwen. An Optimization Algorithm for Real-time Scheduling of Time-triggered CAN [J]. The Journal of New Industrialization,2013,3(3):8-16.

[6] 张峰,陈光武.基于FlexRay 总线的网络传感器节点的设计[J].新型工业化,2013,3(12):69-76. ZHANG Feng,CHEN Guangwu. Design of Senor Node Network Based on FlexRay Bus [J]. The Journal of New Industrialization,2013,3(12):69-76.

[7] 宋军,李书泽,李孝禄,等.高速电磁阀驱动电路设计及试验分析[J].汽车工程,2005,27(5):546-549. SONG Jun,LI Shuze,LI Xiaolu,et al. Design and Experimental Analysis of Drive Circuit for High-speed Solenoid Valve[J]. Automobile Technology,2005,27(5):546-549.

[8] 刘建国,刘振丙,潘超,等.基于一阶矩计算DCT的新方法[J].新型工业化,2011,1(5):1-9. LIU Jianguo,LIU Zhenbing,PAN Chao,et al. A Novel Approach to DCT Using Only the First-order Moments [J]. The Journal of New Industrialization,2011,1(5):1-9.

DOI:10.3969/j.issn.2095-6649.2015.08.007

*基金项目:天津市科技计划项目(14TXSYJC00456);天津市科技创新体系及平台建设计划项目

作者简介:刘全周(1977-),男,工学硕士,高级工程师,现任职于中国汽车技术研究中心,主要从事汽车硬件在环测试技术研究工作。

Research on Test and Evaluation of DCT Based on Hardware-in-the-Loop

LIU Quan-zhou, LI Zhan-qi, ZHANG Lei, CHEN Hui-peng

(China Automotive Technology & Research Center, Tianjin , 300300)

ABSTRACT:The paper introduces the construction of DCT controller of virtual vehicle test platform forvehicle based on dSPACE Simulator hardware-in-the-loop technique. Test and Evaluation by the simulation of vehicle model and setting up the operation conditions of DCT controller control strategies, diagnostic strategies and interactive network strategies to test validation and pre-calibration of controller parameters, can greatly saves the test of time and the cost of real vehicle test and verification, meetingtest requirements ofthe fault and extreme conditionthat the real vehicletests may not include andproviding an effective way for researching on key control technology of DCT.

KEYWORDS:HIL; DCT; Test and evaluation; Fault injection; Diagnostics