硬质合金刀具钝圆半径的仿真与实验研究

2015-07-28杨伟东贾鹏飞张子政陈蜀中黄剑锋河北工业大学机械工程学院天津30030江苏建一机床有限公司江苏宿迁3900肯纳飞硕金属上海有限公司上海006

杨伟东,贾鹏飞,张子政,3,陈蜀中,黄剑锋(.河北工业大学机械工程学院,天津 30030;.江苏建一机床有限公司,江苏 宿迁 3900;3.肯纳飞硕金属(上海)有限公司,上海 006;)

硬质合金刀具钝圆半径的仿真与实验研究

杨伟东1,2,贾鹏飞1,张子政1,3,陈蜀中2,黄剑锋2

(1.河北工业大学机械工程学院,天津 300130;2.江苏建一机床有限公司,江苏 宿迁 223900;3.肯纳飞硕金属(上海)有限公司,上海 201206;)

摘要:在切削过程中,合理的钝圆半径不仅可以保证加工零件的表面质量,而且也可以大大延长刀具的使用寿命。本文以前角5°、后角10°的刀具车削45#钢为例,针对硬质合金刀具刃口钝圆半径问题进行了研究,基于Abaqus仿真模拟其加工过程,分析了钝圆半径对于切削温度、切削力和工件表面加工质量的影响。同时完成了相应的车削实验,得出了钝圆半径与刀具寿命的关系。采用仿真分析与实验验证相结合的方法确定了硬质合金刀具合理的钝圆半径,对刀具的设计和生产加工具有重要的参考意义。

关键词:硬质合金刀具;刃口钝化;切削模型;Abaqus仿真本文引

用格式:杨伟东,贾鹏飞,张子政,等. 硬质合金刀具钝圆半径的仿真与实验研究[J]. 新型工业化,2015,5(8):44-50 DOI

:10.3969/j.issn.2095-6649.2015.08.008

Citation: YANG Weidong, JIA Pengfei, ZHANG Zizheng, et al. Research on simulation and experiments of the blunt radius of carbide tool[J]. The Journal of New Industrialization, 2015, 5(8): 44-50.

0 引言

硬质合金因其具有强度高、耐磨性好、化学性能稳定等优点而常常被用作刀具材料,然而其又属于脆性材料,在制成刀片过程中即使经过仔细的研磨之后,刀具的刃口处仍然会存在微观缺口,在切削的过程当中极易扩张,产生刀具磨损较快的问题,大大降低了刀具的使用寿命。实际加工过程表明:刀具刃口钝化技术可以有效解决刃磨后的刀具刃口微观缺口的缺陷,合理的钝圆半径不仅可以延长刀具使用寿命,而且还可以保证工件表面的加工质量[1]。所以刀具合理钝圆半径的确定将是一个事半功倍的工序。

对于刀具的切削仿真,国内外学者进行了大量的研究与探索,Y.C.zhang[2]等利用有限元仿真软件分析了Ti6-Al4的损伤演化与切削形态;赵永娟等[3]采用Abaqus有限元软件对45钢加工过程进行了仿真,分析了切削过程中切削速度、进给率、背吃刀量三要素对切削力的影响规律;万庆丰[4]等采用Abaqus有限元仿真软件对螺纹切削加工进行了仿真研究,分析了刀具刃口钝圆半径对螺纹梳刀加工过程中切削力和切削温度的影响。

现有对刀具的研究主要集中在理论分析的基础上,通过仿真软件对切削过程中切削力、切削温度的数值进行采集分析,而较少进行工程实验验证。针对刀具钝圆半径的研究方面,往往都未给出一定加工条件下刀具钝圆半径的合理值。因此,本文采用仿真分析和工程实验结合的方法对刀具钝圆半径进行研究,首先基于Abaqus有限元仿真软件对45#钢工件进行车削仿真模拟,通过单因素法分析钝圆半径与切削力、切削温度和工件表面的对应关系。同时通过工程实验分析不同钝圆半径刀具的寿命和磨损情况,最后将仿真和实验结合确定出刀具刃口合理的钝圆半径值。

1 切削过程的仿真实现

金属的切削过程是一个热—弹塑性非线性问题[3],它的本质是一定条件下,工件材料在外力作用下,产生一个从弹性变形→塑性变形(滑移、孪生、晶界滑动、扩散性蠕变)→断裂(切削与工件分离)的过程。

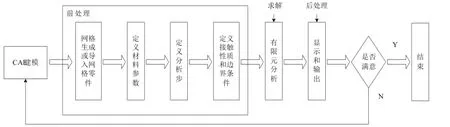

为了直观的描述金属切削过程,本文基于Abaqus有限元软件进行仿真分析,并以此为基础获取相应参数值。Abaqus软件是一款功能相当强大的有限元分析软件,它既可以完成简单的有限元分析,也可以用来模拟非常庞大复杂的模型,解决工程实际中大型模型的高度非线性问题,其工作仿真流程图如1所示:

图1 Abaqus仿真流程图Fig.1 Abaqus simulation flowchart

1.1 切削模型的建立

切削过程的模拟看作平面应变条件下的正交切削,切削工件采用45#钢,其化学和力学参数如表1所示,建立切削部件并赋予相应的材料属性。

表1 45#钢的力学性能Tab.1 Mechanical properties of 45# steel

对部件进行网格划分,采用二次精度,单元类型为CPE4RT。完成后对各个部件进行装配,调整好刀具与工件的接触位置使切削层厚度为0.3mm,有限元切削模型如图2所示,其中刀具的前角为5°,后角为10°。

图2 正交切削模型Fig.2 Tool orthogonal cutting model

1.2 材料的本构关系模型

建立切削变形区内工件材料的本构关系是模拟切削过程的关键,本文以Johnson-Cook(J-C)模型来描述材料的塑性变形,它能较好地描述金属的加工硬化效应,应变率效应和温度软化效应,并且形式简单,使用方便[5]。Johnson-Cook本构关系的形式为:

经查找[6],式中各个参数值为A=507MPa;B=320MPa;=8.4×10-30.25;n=0.28;m=1.06。参数设置完成后,定义分析步并设置工件温度,然后提交作业在可视化的选项当中观察云纹图,并分析各个参数的变化。

2 有限元仿真结果分析

刀具的钝圆半径直接影响着刀具的锋利程度,刀具越锋利则刃口处的作用面积越小,强度会较低;刀具越钝则刃口处的作用面积越大,强度会增强,耐磨性也会变强。刀具刃口钝化旨在寻找利与固两者的平衡点,即要保证工件的加工精度,又要延长刀具的使用寿命。

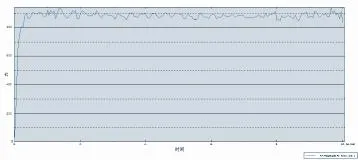

图3 钝圆半径R=20um的切削力曲线图Fig.3 Cutting force curve when R is 20um

本文研究钝圆半径R范围为0-100um,在此区间刀具刃口较为锋利,可以保证所需的加工精度。为了从此区间确定出合理的钝圆半径,采用单因素法,即只通过改变钝圆半径分别观察切削过程中切削力、刀具温度和工件表面加工质量的变化,进而分析探讨合适的钝圆半径,为钝圆半径的确定提供理论依据。

2.1 钝圆半径对切削力的影响

对切削过程中的切削力进行采集,选取其中钝圆半径R=20um为例进行仿真模拟说明,得到切削力与时间的对应关系如图3所示。

从图3中可以看出,随着切削工作的开始,切削力开始逐渐上升,在进入稳态切削之后切削力不断的波动[7],这种波动产生原因主要有:一是由于刀具在切削工件时切削层的金属因塑性变形而剪切失效、材料破裂,从而使切削层与工件发生分离,此时切削力变小。但随着切削的进行,新的材料又会与刀具接触,从而切削力又增大。如此反复,出现切削力波动的现象。二是随着切削的进行刀具与工件之间的接触状况发生变化,从而导致切削力发生变化。

图4 钝圆半径R与切削力的变化曲线图Fig.4 Cutting force curve with the change of blunt radius R

分别采集钝圆半径R在0~100um区间下的切削力,得到不同钝圆半径与切削力的关系曲线如图4所示。

从图4关系曲线来看,随着刃口钝圆半径的不断变大,切削力呈逐渐变大的趋势,当钝圆半径R从0um变化至25um时,随着刃口钝圆半径的不断变大,此时钝圆半径相对来说还比较小,刀具刃口的强度比较低;当钝圆半径R从25um变化至60um时,随着刃口钝圆半径的不断变大,刀具的刃口强度不断增强,切削力不断的变大,但增长的趋势不明显,大大降低了出现崩刃的概率。当钝圆半径R大于60um时,其切削力呈向上增大的趋势,数值大于1050N时,钝圆半径越大刀具与工件的接触面积也会越大,摩擦力也会随之增大,其切削的温度与加工的表面质量也会受到影响。单从上述的切削力的变化趋势来看,钝圆半径R在25~60um之间较为合适,在此区间刃口的强度适中,切削力的变化比较平稳,不会因加工误差的存在使切削力发生太大的变化,为了全面分析钝圆半径对切削过程的影响,确定出合理的钝圆半径,下面依次分析加工过程中钝圆半径对切削温度和工件表面质量的影响。

2.2 钝圆半径对切削温度的影响

切削温度与刀具的寿命密切相连[8]。为了观察钝圆半径R对于切削温度的影响,对切削过程当中的切削温度进行采集,得到切削温度与不同钝圆半径的对应关系如图5所示:

由图5中可知,当钝圆半径R为0-20um时,切削温度呈下降趋势,在R=20um时达到最低点(大约在930K左右),对应的切削温度为633℃。当钝圆半径R为20-100um时,刀具切削温度呈上升趋势。出现这种现象的原因:当刀具的钝圆半径很小时,其与工件的接触面积较小,其散热性较差,所以刀具的温度会出现局部过热的现象,随着钝圆半径的增大,刀具与工件的接触面积不断变大,刃口的散热面积也变大,所以其温度会有所降低,但在随刀具钝圆半径不断变大的同时,刃口所受到的摩擦力与阻力也会相应的变大,温度又出现升高的现象。单从温度的变化曲线来看,钝圆半径R为0-60um比较合适,此时刀具的加工温度相对较低,刀具的磨损较缓。

2.3 钝圆半径对工件表面加工质量的影响

在加工过程中由于钝圆半径的存在,切削时工件被分成两部分,一部分会因水平方向上的切削力而发生塑性变形被刀具切削掉,另一部分会被刀具的半径挤压到加工的表面上,所以刃口钝化后其刃口会对加工表面起到一定的熨压作用,在一定程度上能够起到消除切削过程中振动的作用,从而可以降低已加工表面的粗糙度,但如果刀具的作用力不稳定,不断波动的话,其加工的表面质量会受到直接的影响而变得不平整。因此钝圆半径的大小对于工件表面的加工精度也起着重要的影响。以钝圆半径R=20um时刀具水平方向上的作用力与竖直方向上的作用力为例进行分析,采集的数据如图6所示:

图6中曲线a为刀具竖直方向上的作用力曲线,曲线b为刀具的水平方向上的作用力曲线。从图中可以看出竖直方向的切削力相对于水平方向的切削力很小,可给予不考虑。作用力的波动直接影响着工件表面的加工质量,其波动区间越小则工件的表面加工质量则会越好,为了直观的观察工件表面质量与钝圆半径的关系,采集不同钝圆半径下作用力的振动幅度,以振幅的大小来衡量零件的表面加工质量,得到相应的曲线如图7所示。

图5 钝圆半径R与切削温度的变化曲线图Fig.5 Temperature curve with the change of blunt radius R

图6 钝圆半径R=20um的下作用力曲线Fig.6 Force curve when R is 20um

图7 钝圆半径R与作用力的振幅曲线Fig.7 Force amplitude curves with the change of blunt radius R

由图7中可知,钝圆半径R在0~45um之间时,水平方向的作用力波动幅度逐渐减小,而钝圆半径R在45~100um之间,作用力波动幅度又逐渐变大,但是上升的趋势并不明显。总体来看,随着钝圆半径的增大,作用力波动幅度呈变小趋势,因此钝圆半径的增大能够起到一定消振的作用,工件的表面加工质量会变好。当钝圆半径过大时,波动的振幅又呈变大的趋势。所以,从加工表面的质量来看,钝圆半径R为30-80um比较合适,在此区间作用力最大值与最小值的差值较小,曲线波动较为平稳。

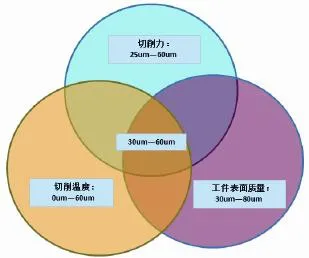

图8 三个因素综合作用示意图Fig.8 Schematic of three factors combined

综合以上三方面因素,合理的钝圆半径应当保证切削力不易过大,以减少对刀具的崩刃概率;切削温度要保证比较低,以减少刀具的磨损;工件表面的加工质量的粗糙度尽量小,减小刀具的振动,取三者的交集可得出在所给的条件下硬质合金刀具较合理的钝化参数范围为30~60um(如图8所示)。在此区间切削力较为合适,刀具的切削温度较低,而且工件的表面加工质量较好。

3 车削实验的实施

3.1 刀具寿命实验

在实际刀具刃口钝化中,钝圆半径无法保证很小,一是加工难度较大,二是加工精度不易保证。本次实验选用钝圆半径R范围为35~70um的硬质合金刀具,并采用与仿真相同的工况参数对45#棒料工件进行车削加工。

刀具寿命的评价方式:当刀具加工工件完成后,检验已加工工件表面粗糙度,以1.8um为临界值,当工件表面的粗糙度值不超过1.8um时,刀具可继续正常使用,否则判定刀具失效。通过计算满足表面粗糙度的工件数量来衡量刀具的使用寿命,不同钝圆半径刀具所对应的刀具加工工件数量如图9所示。

从图9中可以得出,当钝圆半径R=35um和R=40um时,刀具磨损比较快。随着钝圆半径的增加刀具的寿命开始逐渐延长。当R=55um时刀具寿命达到最长,约为R=35um刀具寿命的2倍,加工的工件数可达到180件。当钝圆半径超过65um时,刀具的寿命则会降低。

图9 钝圆半径与刀具寿命的关系Fig.9 Relationship between blunt radius and tool life

刀具的磨损主要以磨粒磨损、黏结磨损、扩散磨损为主,也会有一些相变磨损和氧化磨损等[9]。刀具表面划痕的出现主要是由于在切削的过程当中刀具刃口的温度比较高,部分切削会与刃口粘着在一起而形成切削瘤,随着切削过程的进行部分切削瘤会随切削层一同流出,在流出的过程中它会与前刀面表面相接触而产生划痕的现象。同时随着加工的进行,切屑、工件与刀具接触过程中双方的化学元素在固态下相互扩散,改变了原来材料的成分与结构,会使刀具材料变得脆弱,从而加剧了刀具的磨损[10]。

将现场已完成加工的刀具在200倍扫描电镜下进行观察,从中选出钝圆半径R=35um和R=50um的刀具磨损情况如图10和11所示:

图10 R=35um的前后刀面磨损图Fig.10 Photos of cutters wear when R is 35um

图11 R=50um的前后刀面磨损图Fig.11 Photos of cutters wear when R is 50um

通过实验结果进行对比,钝圆半径R=35um表面的划痕较为严重;相比之下R=50um表面的划痕不是很明显,表面磨损程度比较低。

4 结论

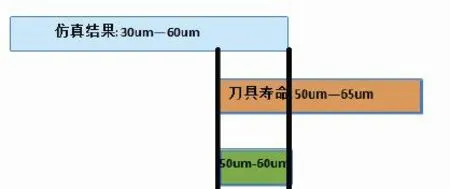

综合考虑上述的仿真分析与实验结果(如图12所示),采用硬质合金刀具车削45#钢的加工中,当切削层厚度为0.3mm,切削进给速度为4m/s,刀具的前角为5°,后角为10°的情况下,刀具钝化参数合理区间为50~60um。此时刀具各个方面的性能较优,刀具所受的切削力较合适,切削温度较低,加工表面质量较好,寿命长。

图12 仿真与实验的综合结果图Fig.12 Comprehensive results of simulation and experiments

参考文献

[1] 陶志建.刃口钝化参数检测系统设计中关键问题的研究[D].大连:大连工业大学,2008. Z J Tao. Key problem of blunt edge parameters detection system design[D].Da Lian: Dalian Polytechnic University,2008

[2] Y.C.Zhang,T.Mabrouki,D.Nelias,Y.D.Gong. Chip formation in orthogonal cutting considering interface limiting shear stress and damage evolution based on fracture energy approach [J]. Finite Elements in Analysis and Design, 2011,47 (7): 850 -863

[3] 赵永娟 ,黄美霞 ,潘玉田. 基于 ABAQUS 的 45 钢切削有限元仿真研究[J]. 煤矿机械,2012,33(10):113-114. Y J Zhao,M X Huang,Y T Pan. Finite element simulation research of type 45 steel cutting based on ABAQUS[J]. Coal Mine Machinery,2012,33(10):113-114

[4] 万庆丰,雷玉勇,杨涵,陶欢.基于ABAQUS刀具刃口钝化的有限元分析[J].西华大学学报,2014,33(2):63-66. Q F Wan,Y Y Lei,H Yang,H Tao. Finite element analysis of tool edge roundness based on ABAQUS[J].Journal of Xihua University,2014,33(2):63-66

[5] 舒平生.基于Abaqus的A357铝合金正交切削加工有限元仿真及其实验研究[J].组合机床与自动化加工技术,2015(8):43-50. P S Shu. Finite element simulation of A357 orthogonal cutting based on Abaqus and the corresponding experiment[J]. Modular Machine Tool & Automatic Manufacturing Technique,2015(8):43-50

[6] 刘战强,吴继华,史振宇,赵丕芳.金属切削变形本构方程的研究[J].工具技术,2008,42(3):3-9. Z Q Liu,J H Wu,Z Y Shi,P F Zhao. State of the art of constitutive equations in metal cutting operations[J]. Tool Engineering,2008,42(3):3-9 [7] G.Liu,N.He,L.Li and Z.L.Man Cutting forces during the high speed machining of Inconel 718[J],Key Eng. Mat.,2004,259: 824-828

[8] 阳启华,杜茂华,蒋志涛.基于ABAQUS的金属切削过程中刀具温度场模拟研究[J].工具技术.2008,42(11):31-34. Q H Yang,M H Du,Z T Jiang. Temperature field simulation of cutting tool in metal cutting process on ABAQUS[J]. Tool Engineering,2008,42(11):31-34

[9] 何宝,邓子龙,高兴军.钛合金TC4的切削温度场分析及刀具磨损研究[J]. 辽宁石油化工大学学报.2015,35(2):53-56. B He,Z L Deng,X J Gao. Analysis of cutting temperature field and tool wear of titanium alloy TC4[J].Journal of Liaoning Shihua University.2015,35(2):53-56

[10] 李一楠. 硬质合金刀具扩散磨损的数值模拟及成分优化设计[D].哈尔滨:哈尔滨理工大学工学,2006. Y N Li. Numerical simulation of diffusion failure of cemented carbide and optimized design of cutting tools’ composition[D].Ha Er Bin:Harbin University of science and technology,2006

设计与研究

*基金项目:2014年江苏省“双创人才”资助项目。

作者简介:杨伟东(1972-),男,教授,博士,研究方向:计算机数控技术、増材制造;贾鹏飞(1990-),男,1990年生,硕士研究生,研究方向:计算机数控技术;张子政(1982-),男,工程师,研究方向:机械工程;陈蜀中(1947-),男,高级工程师,研究方向:数控机床;黄剑锋(1979-),男,工程师,硕士,研究方向:数控机床。

Research on Simulation and Experiments of The Blunt Radius of Carbide Tool

YANG Wei-dong1, 2, JIA Peng-fei1, ZHANG Zi-zheng1, 3, CHEN Shu-zhong2, HUANG Jian-feng2

(1.School of Mechanical Engineering, Hebei University of Technology, Tianjin 300130 CHN; 2.JiangSu Jianyi Machine Tool Co., Ltd., Suqian 223900 CHN; 3.Kennametal Hardpoint Co., Ltd., Shanghai 201206 CHN)

ABSTRACT:In the cutting process, the rational edge radius can not only ensure the surface quality of machined parts, but also can extend the life of the tool greatly. In this article the tool with the rake angle of 5° and the clearance angle of 10° for cutting 45# steel is taken as an example, the question of cemented carbide tool blunt edge radius is mainly researched. The simulation of the machining process is based on Abaqus, for analysis of the edge radius impacting on cutting temperature, cutting force and the surface quality of workpieces. At the same time, the corresponding turning experiments have been completed, and the relationship between the radius of the blunt circle and the life of the cutting tool is obtained. The reasonable radius of the blunt circle is determined by the method of simulation analysis and experimental verification, which is important for the design and production process of cutting tools.

KEYWORDS:Carbide Tool; Edge roundness; Cutting Model; Abaqus Simulation