基于FIR数字滤波器的轮胎不圆度检测系统设计

2015-07-28侯金智

侯金智

(北京橡胶工业研究设计院,北京 100143)

轮胎不圆度能够直观反应轮胎成型过程中产生的胎面凸起和凹陷程度,是工艺部门对轮胎几何变形程度进行分析的重要参考指标[1]。轮胎不圆度检测受到越来越多的轮胎生产企业重视,很多企业已将其列为轮胎必检项目,因此开发出精度高、自动化程度高且重复性好的轮胎不圆度检测系统已经成为亟待解决的课题。

轮胎不圆度检测难度较大,这主要是由于轮胎胎面状况多样化造成的。绝大多数轮胎表面不平滑,布满了花纹、飞边和毛刺,这给不圆度检测数据的后期处理带来很大困难;而处理数据易失真,导致结论不当或错误,误导轮胎生产。因此,开发适合多种胎面特征的数据处理方法已成为轮胎不圆度检测系统设计的重中之重。基于此,本课题设计了一种基于有限长单位脉冲响应(FIR)数字滤波器的轮胎不圆度检测系统。

1 检测原理

不圆度检测系统的检测原理如图1所示[2]。首先将充气轮胎安装在垂直方向的转鼓上,转鼓以较小的转速(≤60 r·min-1)匀速转动,然后用3个固定在专用支架上的激光测距仪从3个方向上分别测量它们到胎冠和上、下胎侧的距离,该距离的大小即反映了轮胎表面的起伏状态。图1中,d1,d2和d3分别代表激光测距仪L1,L2和L3到上胎侧、胎冠和下胎侧的距离。d1,d2和d3越大,胎面的凹陷程度越大;d1,d2和d3越小,胎面的凸起程度越大。也就是说,通过测量d1,d2和d3,可以判断轮胎在3个方向上的外形变化程度。

图1 轮胎不圆度检测系统检测原理示意

在系统实际测试中,要考虑花纹、飞边和毛刺的影响。花纹在胎冠部位,对d2的影响较大,d2有突然增大现象;飞边和毛刺一般位于胎侧部位,对d1,d2和d3影响较大,会导致d1和d3突然增大。花纹、飞边和毛刺处的距离数据对分析轮胎不圆度来说属于无效数据,必须设计相应的算法将其滤除,对此后面将着重讨论。测量过程中操作人员应根据花纹的实际情况定位L2在垂直方向上的位置,采样点尽可能多地落在花纹平台上,即尽量避免采样点落入轮胎花纹沟槽中,以提高有效数据占比,方便后面的数据处理。

2 主要部件参数

不圆度检测系统主要由机械系统、自动控制系统、数据采集系统和软件系统4个子系统组成,各个子系统间彼此协作,共同完成轮胎不圆度检测的目标。

机械系统的非接触测距装置采用德国keyence公司的IL-300 CMOS激光位移传感器,基准测量距离为300 mm,测量距离范围为160~450 mm,重复测量精度为30 µm,采样周期为0.33/1/2/5 ms(4级可变)。该激光测距仪基于三角测量原理配置,应用了先进的数字化背景抑制技术,大大提高了测量精度和抗干扰能力。

数据采集系统采用研华科技公司的PCI-1710L数据采集卡,该采集卡有16路单端或8路差分模拟量输入,具有12位A/D转换器,采样速率可达到100 kS·s-1。采样速率和采样精度完全可以满足系统要求。3个激光测距仪分别将其到胎面的距离以模拟量信号的形式输入PCI-1710L数据采集卡的3个模拟量输入通道,经采集卡进行实时A/D转换,将转化成的数字量输入软件系统,等待软件系统进一步处理。数据采集系统未采用PLC自带的数据采集模块,这主要是因为本系统采样数据量大、采样速率高、实时性好等特点。

自控系统的PLC选择西门子公司的S7-224CN可编程控制器,该PLC有14个DI通道,10个DO通道,程序存储器容量为12288B,数据存储器容量为8192B,能够满足本系统的要求。

软件系统用采用微软公司的Visual C++集成编程软件开发,软件的数据处理模块采用数据处理软件Matlab的数据处理引擎,通过MCR(Matlab Compiler Runtime)技术将MATLAB程序代码封装在动态链接库(dll)文件中,可以在未安装Matlab的机器上运行Maltab程序,实现与程序主体的无缝结合。

3 系统组成及检测过程

轮胎不圆度检测系统的检测过程如图2所示。

图2 轮胎不圆度检测系统检测过程示意

在系统实际检测过程中,软件系统从轮胎数据库中调出轮胎的型号及外形参数,根据这些参数软件系统自动计算出合适的轮胎转速和数据卡采样频率,然后将这些数据转换成相应信号传递给自动控制系统和数据采集系统;自动控制系统根据软件系统提供的各项参数控制机械系统完成一系列动作;数据采集系统根据软件系统传递的参数设定数据卡的采样频率。当检测不同型号轮胎时,只要从数据库里调出相应型号的轮胎数据,重新应用设置,即可实现系统运行参数的初始化;检测相同型号的轮胎时,不需要变更系统设置,大大提高了轮胎不圆度检测效率,非常适合轮胎生产过程中批量检测。

4 数据处理

由于数据采集系统获得的原始数据含有花纹、飞边和毛刺等处的无用高频信号分量[3],因此必须对原始数据进行滤波处理,得到相对平滑的胎面曲线后才能进一步分析轮胎表面的起伏状况,进而分析轮胎的不圆度情况。因此,设计符合要求的数字滤波器是整个软件系统设计的重点。

根据结构,数字滤波器可以分为无限长单位脉冲响应(IIR)数字滤波器和FIR数字滤波器。与IIR数字滤波器相比,FIR数字滤波器具有线性相位精确、运算稳定性好等特点。根据本不圆度自动检测系统的特点,本课题设计了FIR数字滤波器来对数据采集系统采集的原始数据进行滤波处理。

FIR数字滤波器以理想频率特性为设计目标[4]。其设计方法有窗函数法、频率采样法和最佳一致逼近法。本设计采用最佳一致逼近法中的切比雪夫最佳逼近法(又称等波纹逼近法),来使FIR数字滤波器的频率特性逼近理想滤波器的频率特性。

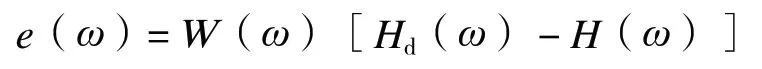

设滤波器幅频响应为Hd(ω);W(ω)为预先指定的加权函数,用来说明滤波器各频带的不同逼近精度;实际逼近的幅频响应为H(ω),则实际滤波器和理想滤波器的加权误差为[5]:

在允许误差较小的频带,W(ω)取较大值;在允许误差较大的频带,W(ω)取较小值。将指定的频带记为Θ,切比雪夫最佳逼近的准则是选择FIR滤波器的单位脉冲响应h(n),使Θ内的误差函数e(ω)的最大绝对值达到最小值,将该最小值记为‖ξ(ω)‖,则有:

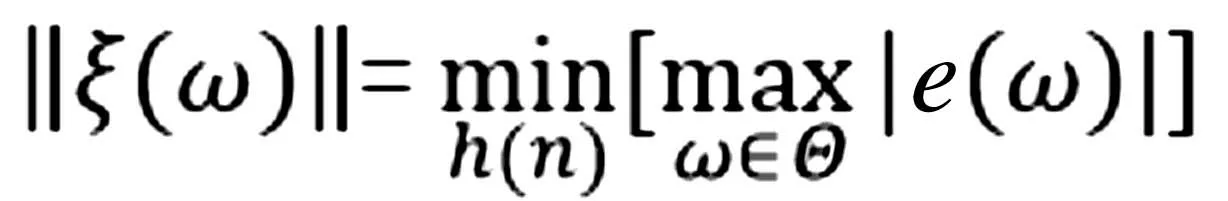

根据实际胎面采样数据的频带分布及花纹、飞边和毛刺等躁波信号的特点,按上述方法设计得到的FIR数字滤波器的幅频响应和相频响应如图3所示。

图3 FIR数字滤波器的幅频响应和相频响应

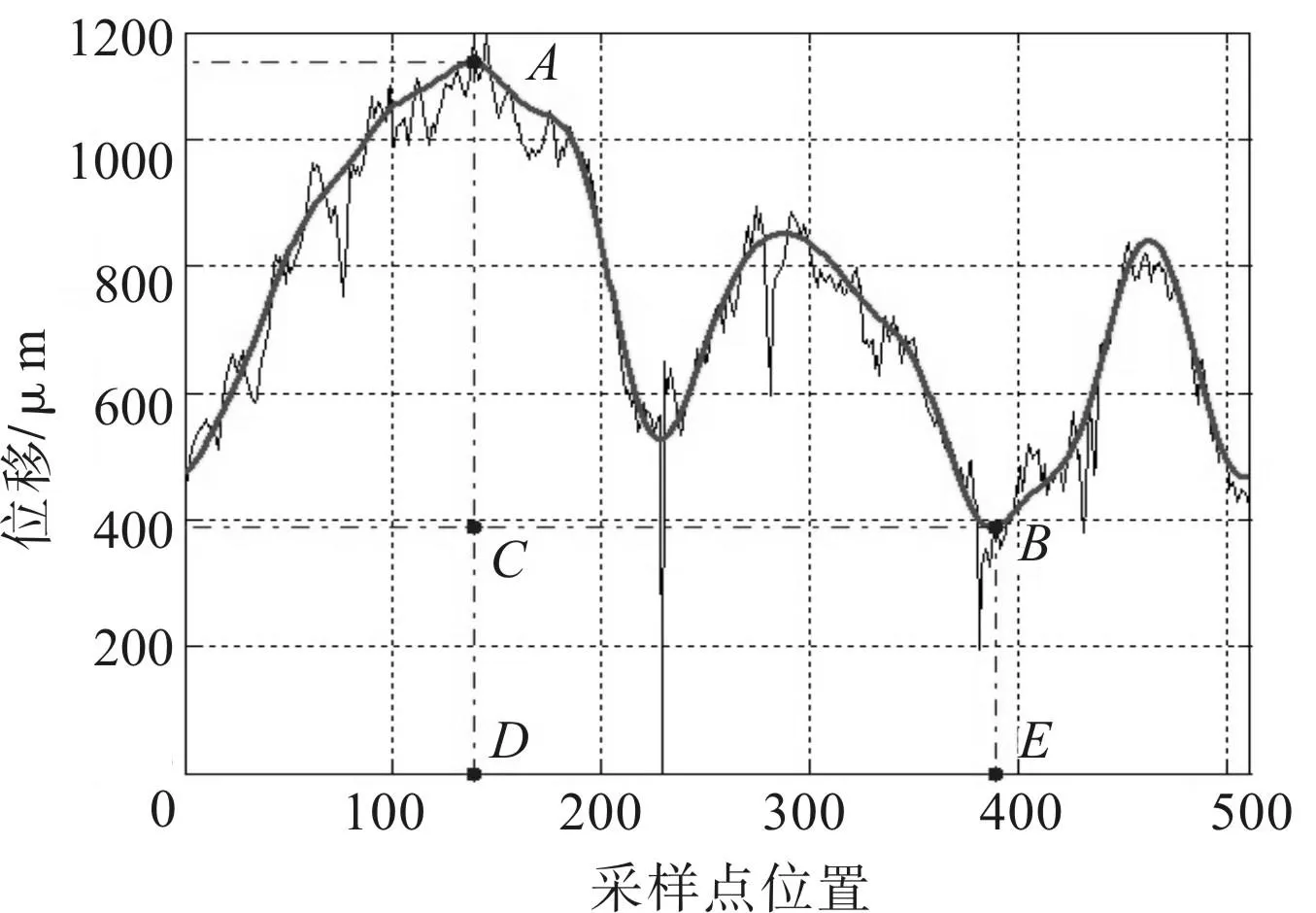

原始采样信号经过FIR数字滤波器滤除花纹、飞边和毛刺处的高次谐波,得到了较平滑的胎面曲线(如图4所示),图中A点为曲线的最高点,B点为曲线的最低点,线段AC长度为最高点和最低点的高度差,该高度差反映了该胎面不圆度情况。根据起测点位置和A和B两点的横坐标,可以很容易确定最高点和最低点的在胎面所对应的采样点D和E。

图4 经IIR数字滤波器获得的平滑胎面轮廓曲线

5 结论

(1)本设计轮胎不圆度检测系统的机械系统、自控系统、数据采集系统和软件系统配合效率高,自动化程度高,检测效率高,适用于轮胎生产过程中批量检测。

(2)数据采集系统采用高精度的激光位移传感器,使得系统的检测精度得到有效保证,轮胎不圆度的可重复检测精度可以达到0.2 mm。

(3)软件系统主体与Matlab软件实现无缝结合,软件系统的有效性和稳定性大大提高。本软件系统适用于各种复杂胎面数据的处理。

(4)本不圆度检测系统检测的轮胎不圆度数据精确地反映了轮胎的实际外形轮廓情况,能够满足国内轮胎生产企业的要求。同时,系统可对轮胎不圆度检测历史数据进行分析,确定轮胎外形不均衡程度以及不均衡的原因,进而改进轮胎生产工艺或设备,提高轮胎质量。