42CrMo-1冶炼生产实践

2015-07-27本溪钢铁公司炼钢厂辽宁本溪117000

王 刚(本溪钢铁公司炼钢厂,辽宁 本溪 117000)

42CrMo-1冶炼生产实践

王 刚

(本溪钢铁公司炼钢厂,辽宁 本溪 117000)

摘 要:42CrMo-1钢属于超高强度钢,具有高强度和韧性,淬透性也较好,调质处理后有较高的疲劳极限和抗多次冲击能力,低温冲击韧性良好。该钢适宜制造要求一定强度和韧性的大、中型塑料模具。该钢种的生产难点是钢中的S含量比较高,浇铸过程易堵水口,要求钢水纯净度高、化学成份和性能稳定,产品表面质量好。本文从生产实践的角度,对42CrMo-1的冶炼、精炼、连铸工艺控制进行了阐述,对生产此钢种的难点进行了分析。

关键词:高强度;42CrMo-1;纯净度

1 前言

近几年,随着我国经济建设的飞速发展,高强度钢的应用越来越广泛。42CrMo-1钢属于合金结构钢,具有高强度和韧性。42CrMo-1为含硫含铝钢种,浇注过程容易结瘤堵水口。本钢针对此钢种的特点,经过技术人员共同努力,制定了适生产本钢种的生产工艺流程及工艺方法,解决了生产中存在的难点,使该产品达到了客户的使用要求。

2 特性分析

(1)化学成份分析。根据用户要求,要求S含量控制在0.02%-0.03%。这么高的S含量要求使得成份难以准确控制,而且S高会与钢水中的钙反应生成硫化钙堵塞水口,给浇注过程带来不利。

(2)生产过程难点分析。由于我厂大部分采用顶吹转炉炼钢,使得炼钢终点控制较难,钢中氧含量较高,给提高钢水纯净度带来很大困难。钢中含S高,与钢水中的Ca生成CaS夹杂物和铝氧反应生成的三氧化二铝将杂物一起给浇注过程带来很大影响,经常出现粘结水口现象。 根据此钢种的特性,S的合金化的时期不同,我厂制定了符合生产本钢种的工艺流程,并通过特殊的工艺手段解决了以上的困难。

3 生产工艺

(1)生产工艺流程。本钢生产该钢种工艺流程为:180吨转炉→180吨LF钢包精炼炉→180吨RH真空精炼炉→350*470mm方坯连铸机。

(2)S的合金化工艺。由于本钢采用顶吹工艺炼钢,铁水含S较低。试制阶段采用两种S的合金化工艺。第一种S的合金化工艺在LF钢包精炼炉进行,RH工艺循环结束以后进行钙处理;第二种LF处理结束时进行钙处理,S的合金化工艺在RH真空精炼炉进行,RH复压以后进行软吹10~15min后,再喂S线。

(3)LF精炼工艺。出钢后通过LF炉精炼,使钢水成份控制更加准确、均匀,为连铸生产提供合适的浇注温度,控制浇注过程的过热度。通过造还原性渣系,可以降低钢水中夹杂物,提高钢水纯净度。精炼LF炉造还原渣,要求炉渣颜色转白或浅绿色;Al球前期加足,避免多次加Al球。石灰加入量大于1300kg/炉控制,视渣况使用萤石调整渣流动性。精炼过程第一批加入造渣剂:精炼石灰600-800kg ;第二批加入造渣剂:精炼石灰400-600kg。精炼时间控制在70min以上,加热完毕进行软吹氩10min。通过LF炉精炼工艺,使钢水成份稳定、均匀。通过造还原性渣系,钢中溶解氧含量降低,由原来的40ppm-50ppm降低到20ppm以下,进一步减少了钢种夹杂物,提高了钢水纯净度。

(4)RH精炼工艺。钢水在进入RH以后,采用最低真空泵对钢水进行循环脱气处理。处理过程中由于钢水成分的烧损,对某些合金元素进行微调,待合格以后复压进行软吹和钙处理以及硫的合金化。对于第一种硫的合金化工艺来说,RH只进行钙处理。对第二种工艺,RH首先进行软吹钙处理,等钢水中的夹杂物基本上浮以后,再喂流线合金化。等氩后样合格以后上连铸机进行浇铸。

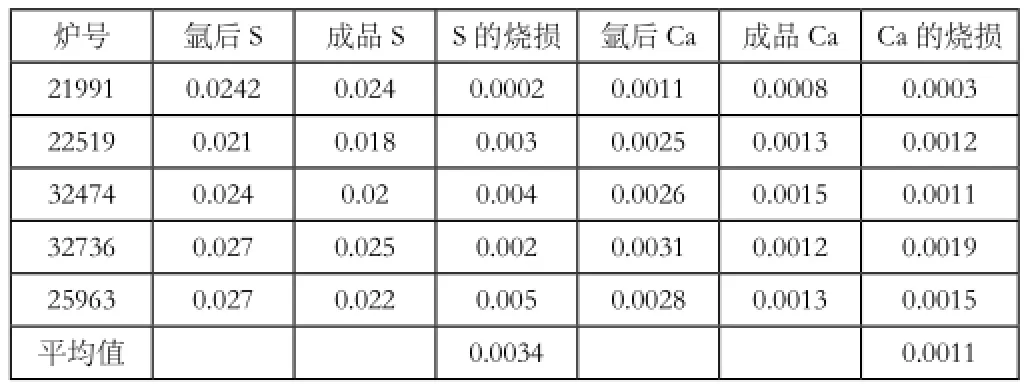

(5)不同工艺的浇铸情况。对第一种工艺的S的合金化来说,实践数据如表2所示,S平均的烧损为0.0034%,Ca的平均烧损为0.0011%。对第二种工艺的S的合金化来说,实践数据如表3所示,S平均的烧损为0.0007%,Ca的平均烧损为0.0001%。从实验数据可以直观的看出,第二种工艺相比较与第一种工艺来说,Ca和S的烧损少,说明钢水中生成的夹杂物Ca含量少,钢水的可浇性好。实践结果也正好验证了数据分析的结果。在第一种情况下,水口堵塞严重,经常出现死流和断浇现象,而第二种情况下的水口基本保持稳定,无特殊情况的发生。

表1 S 和 Ca的的烧损

表2 R H合金化下S和 Ca的的烧损

(6)连铸工艺。为了保证铸坯质量,连铸密封保护浇注,保证大包长水口氩气压力≥0.3Mpa、中包无钢液面裸露,中包开浇前采用氩气吹扫,防止钢水二次氧化,保证钢水纯净度,钢坯中氧含量由原来的70ppm-100ppm降低为40ppm-60ppm,避免了堵水口。铸机控制好保护浇注,二次冷却采用自动配水,液面自动控制系统,拉速控制在0.45-0.55m/min,,通过这些手段保证铸坯的表面和内部质量,并使用结晶器电磁搅拌,避免铸坯中心偏析、中心疏松的缺陷。

4 结语

对于高S含量的42CrMo-1的超强钢,通过调整S和Ca的合金化的顺序控制,合理的脱氧制度,RH精炼过程超低的真空度,降低了氢和氮含量,减少了夹杂物CaS生成,提高了钢水纯净度和可浇性,降低了生产成本。浇注过程密封保护防止二次氧化,能够生产出成份均匀、性能合格的产品,此冶炼工艺比较合理,符合本钢生产特点。

参考文献:

[1]宋维锡.金属学[M].北京:冶金工业出版社,1989.

[2]吴瑞祥.影响冷镦钢质量的主要因素及控制措施研究[J].湖南冶金,2002(02):22.