滚动轴承接触疲劳失效的分析方法

2015-07-26梁华郭浩王煜哲

梁华,郭浩,王煜哲

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

由于制造和使用中各种因素的影响,滚动轴承的承载能力、旋转精度等性能会发生变化,当其性能指标达不到使用要求时就产生了失效或损坏。影响轴承失效的因素很多,如设计、材料、制造、安装条件、环境条件、维护保养等[1]。轴承失效分析表明,绝大部分是由于使用或维护不当所致,如轴承选型不合理,安装、润滑不良,密封失效,支承部位设计、制造缺陷和操作失误等,但也有一小部分是由于轴承本身的材料或制造缺陷造成的[2]。

轴承常见的失效形式有疲劳剥落、磨损、塑性变形、腐蚀、烧伤、电腐蚀和保持架损坏等。GB/T 24611—2009/ISO15243:2004《滚动轴承 损伤和失效 术语、特征及原因》对轴承在使用中发生失效的特征、外观变化及可能的原因进行了定义、描述和分类,将失效模式分为疲劳、磨损、腐蚀、电蚀、塑性变形、断裂或开裂6大类。

1 接触疲劳失效

轴承疲劳指由滚动体与滚道接触处产生的重复应力引起的组织变化。疲劳明显地表现为金属材料以不同的尺寸和形态从滚道或滚动体表面剥落。按照GB/T 24611标准,疲劳又分为次表面起源型疲劳和表面起源型疲劳。

1.1 次表面起源型疲劳

次表面起源型疲劳是指在滚动接触载荷作用下,某一深度(即次表面)开始出现显微裂纹。对于润滑充分和制造良好的轴承,剥落首先始于表面下的裂纹,并向滚动接触表面扩展,进而产生小片状剥落、片状剥落(麻点),然后剥离。大多数学者认为,显微裂纹的出现常常是由轴承钢中的夹杂物引起,Lundberg 等人假设,最大正交剪切应力导致了裂纹的产生,而这一剪切应力位于表面下某一深度处。甚至还进一步假设,疲劳裂纹形成于材料表面下的缺陷点,这些缺陷点包括微观夹杂物和晶格位错。微观夹杂物比较容易理解,而晶格缺陷则是指对于质量合格的产品,由于接触应力导致组织变化,从而产生微裂纹(形核),最终由微裂纹扩展、连通并造成疲劳剥落,不过,这一过程需要的时间很长,即疲劳寿命很长[3]。

1.2 表面起源型疲劳

表面起源型疲劳是由表面损伤导致的一种失效形式。表面损伤是在润滑状态恶劣且出现一定程度的滑动时,对滚动接触金属表面微凸体的损伤,这将引起微凸体显微裂纹、显微片状剥落以及显微片状剥落区;另外由于污染物颗粒、储运在滚道面上形成的压痕或塑性变形压痕也可导致表面起源型疲劳。表面起源型疲劳的典型特征是疲劳裂纹起源于零件表面并向内部扩展。

对于用普通钢材生产的民用轴承,疲劳模式失效所占比例较高;但对于特种轴承,由于钢材冶炼及加工质量均较好,且大多设计安全系数较高,故疲劳模式失效的比例相对较低,大多是表面起源型疲劳。

金属的早期疲劳一般起源于金属材料的冶金缺陷,以及表面加工缺陷、孔边、沟槽、缺口等应力集中部位。疲劳的显微特征分为疲劳源区和疲劳裂纹扩展区。疲劳源区的主要特征是可以找到由夹杂物或第二相质点引起的疲劳裂纹萌生,或呈放射状特征的疲劳源[4]。由于轴承具有较高的硬度和转速,故因裂纹形成的疲劳条纹(或辉纹)极少见到。

2 分析方法

对于失效分析人员来说,轴承疲劳剥落比较常见,但要查找到导致疲劳失效的原因却并不容易。主要有以下原因:1)轴承材料一旦发生剥落,剥落区面积扩展速度往往很快,且很容易被挤压磨损,故很难确定疲劳源区,断口分析难度也很大,甚至无法进行;2)材料剥落后很难找到,如果剥落区存在缺陷而又无残留在原始部位,就无法找到准确的原因。这就要求分析人员要将分析方案考虑周全。

通常轴承失效分析大体可分为失效实物和背景材料的收集;对失效实物的宏观检查和微观分析等步骤[5]。

2.1 失效实物和背景材料的收集

应该尽可能地收集到失效实物的各个零件和残片;尽量多地了解失效轴承的实际工作条件、使用过程和制造质量等情况,这对于正确进行失效分析必不可少。

将背景材料收集齐全很难,但收集到的资料愈多,越有利于得出正确的分析结论。

2.2 宏观检查

对失效轴承进行宏观检查,包括尺寸精度测量和表面状态检查分析,是失效分析最重要的环节。总体外观检查可了解轴承失效的概貌和损坏部位的特征,估计造成失效的起因;仔细查看缺陷的大小、形状、部位、数量和特征则有利于正确选择试样截取的部位和尺寸,并为进一步的微观检查和分析做好准备。

宏观检查的结果有时也可基本判断失效的形式和原因,但要进一步确定失效的性质,取得更多的证据,还须进行微观分析。

2.3 微观分析

失效轴承的微观分析包括化学成分、硬度、光学金相、电子显微分析、探针和电子能谱分析等。主要是根据失效特征区的成分差异、微观组织结构以及力学性能变化以及对疲劳源、裂纹源的分析为失效分析提供更充分的判据或反证,故微观分析非常重要。微观分析中最常用且简单的方法是光学金相分析和硬度检测。

3 案例分析

某公司生产的双半外圈球轴承,采用9Cr18钢制造。该轴承在整个试验过程中均无明显异常,但在分解检查时发现其中一粒钢球表面有剥落现象,且剥落物块在轴承腔内找到,表明钢球发生了早期失效。

3.1 宏观检查

经拆套检查发现:轴承的双半外圈均光亮无变色,有明显的运转轨迹,其中一侧较清晰,宽度约2 mm;在轴承的11粒钢球中有一粒存在一处明显的剥落坑,尺寸约为1.4 mm×1.5 mm,缺陷表面粗糙,凹凸不平,其形貌如图1所示。

图1 钢球表面剥落坑形貌

钢球剥落物形貌如图2所示,呈薄片状,内、外表面形貌与钢球表面剥落坑形貌基本匹配。其他未见明显异常。

(a)内表面 (b)外表面

3.2 钢球剥落区微观形貌观察与分析

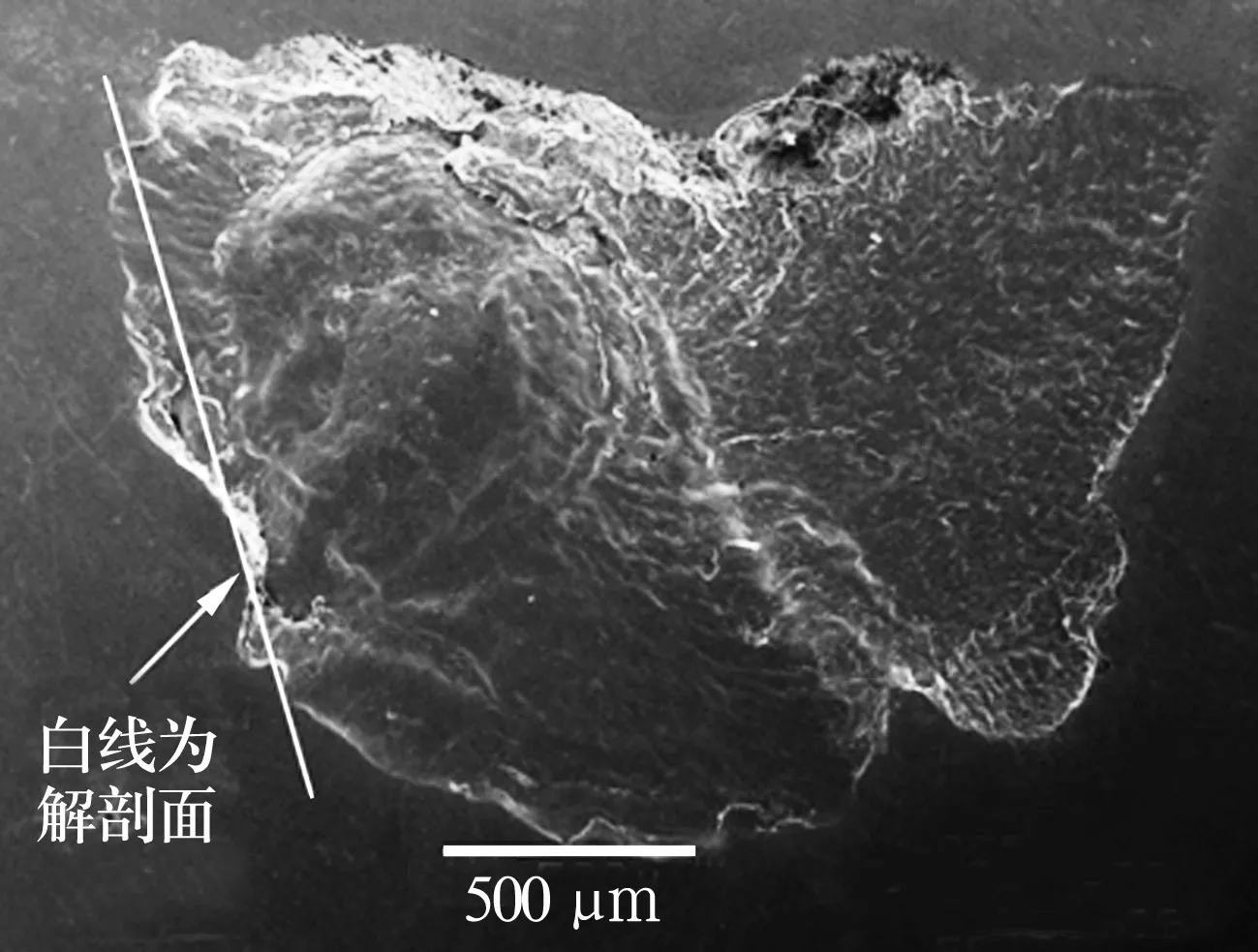

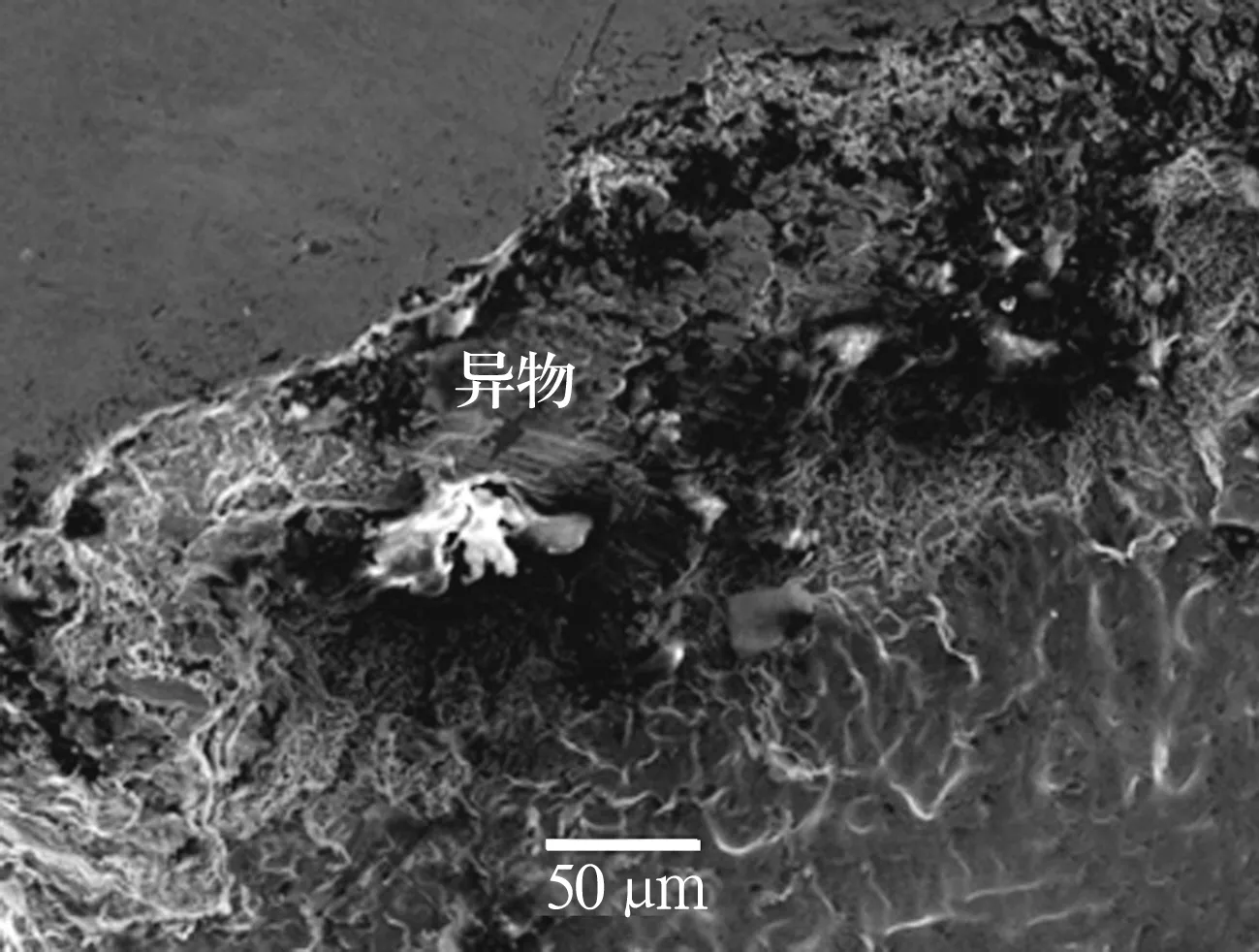

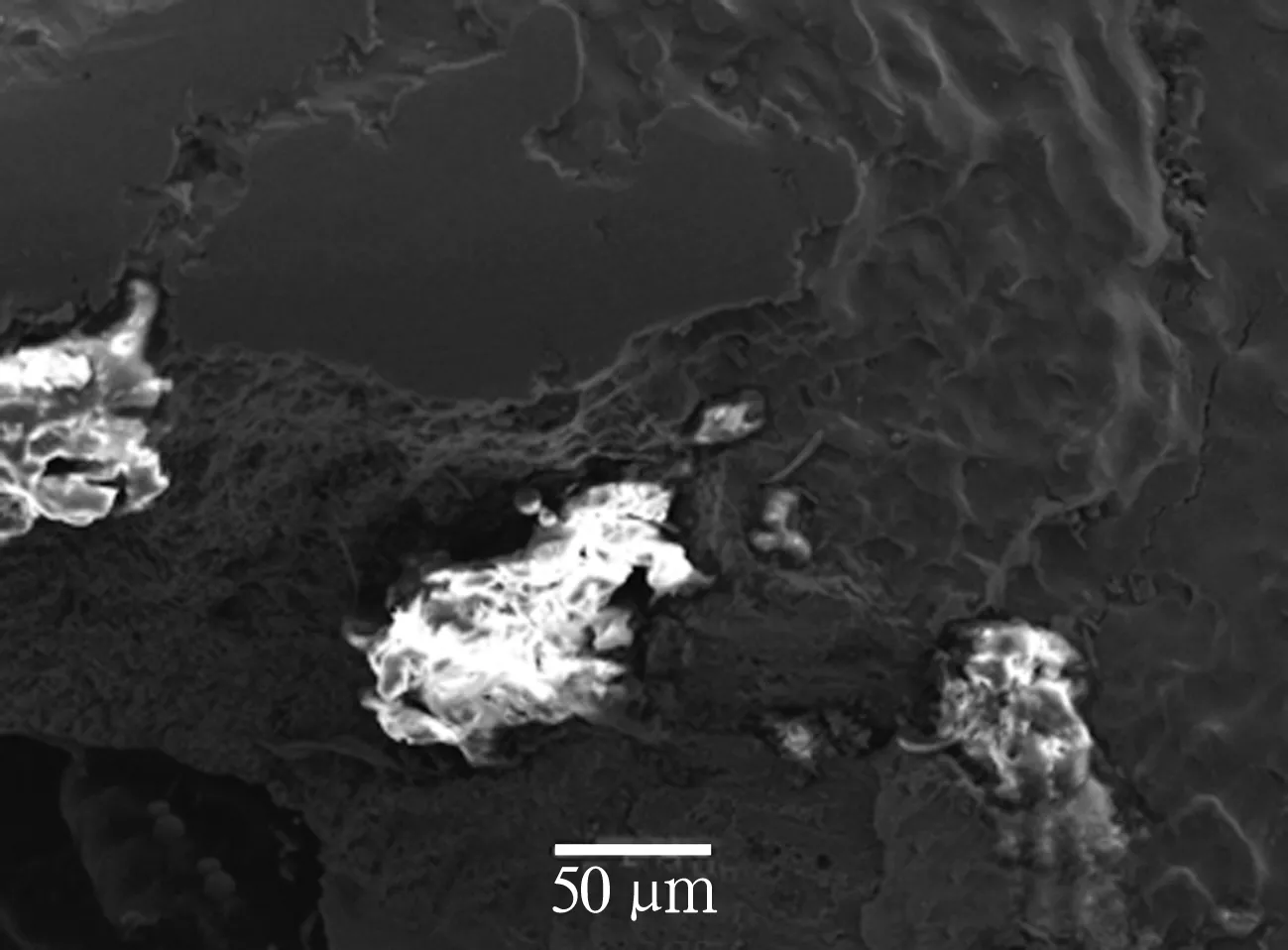

将剥落钢球及其剥落物采用超声波清洗烘干,然后放置在JSM-5610LV扫描电子显微镜下观察微观形貌。经过低倍观察发现:钢球剥落坑整体呈蝶状(图3)。从图3可以看出,左侧白线标记处为发生剥落的裂纹源区,之后向四周扩展,局部有异物存在(图4)。剥落物片的异物微观形貌如图5所示,从图中可以看出,裂纹(断裂)源区比较平坦,有磨损和挤压的痕迹。观察钢球的剥落物可以确定其断口与钢球剥落坑断口形貌相吻合,同一区域有异物存在,局部断口有被磨损和挤压的痕迹(图5和图6)。

图3 钢球表面剥落坑整体形貌

图4 图3之右上部放大(内有异物存在)

图5 剥落物片的异物微观形貌

图6 局部断口被磨损挤压

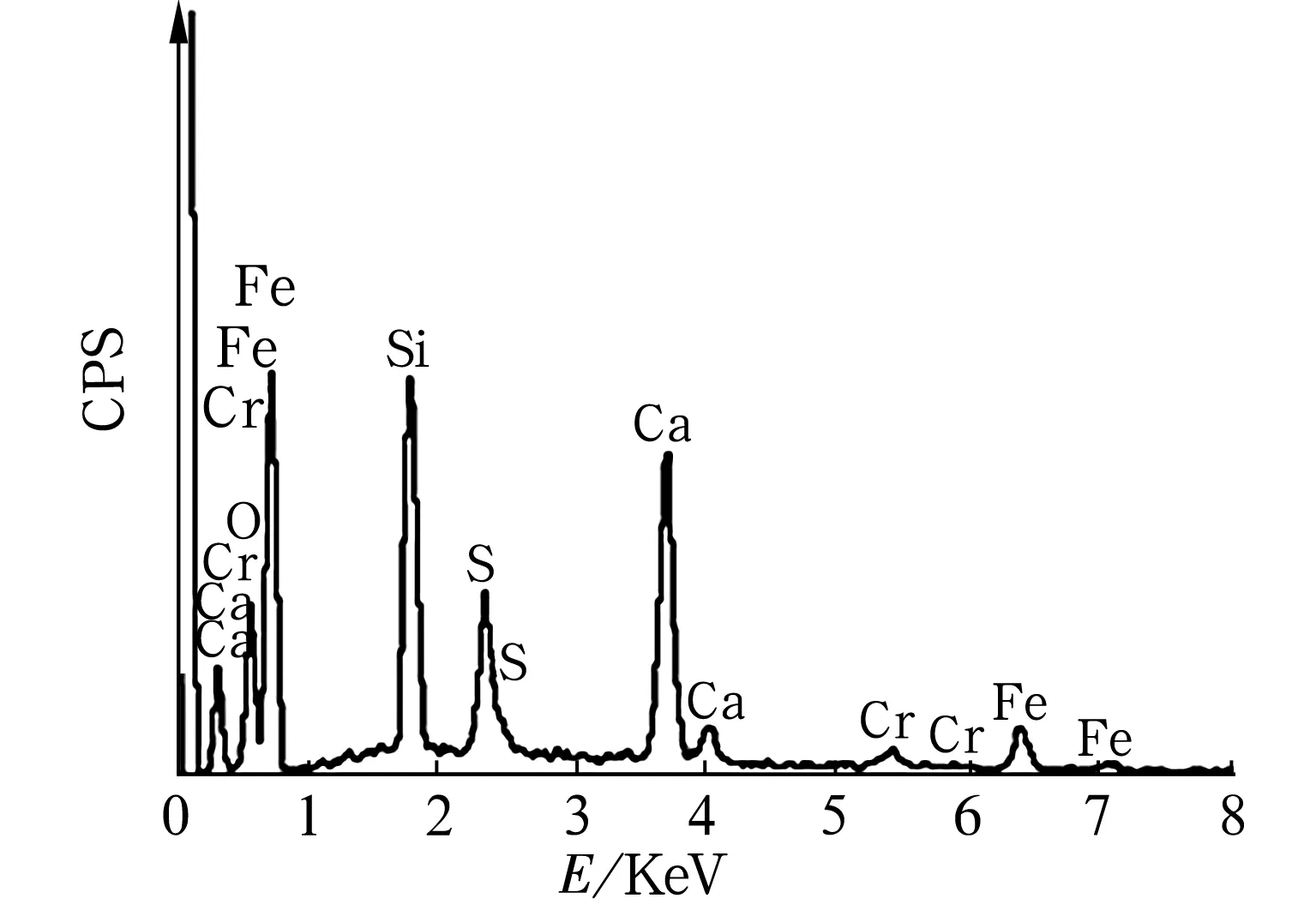

采用EDS7582能谱仪分别对钢球内和剥落物内的异物进行微区成分分析,结果表明,异物的化学成分相同,主要为O,Ca,Si,S,Al和Mg等,推测为氧化物和硫化物的复合夹杂物,能谱曲线如图7所示。

图7 钢球剥落区异物能谱曲线图

3.3 金相检查

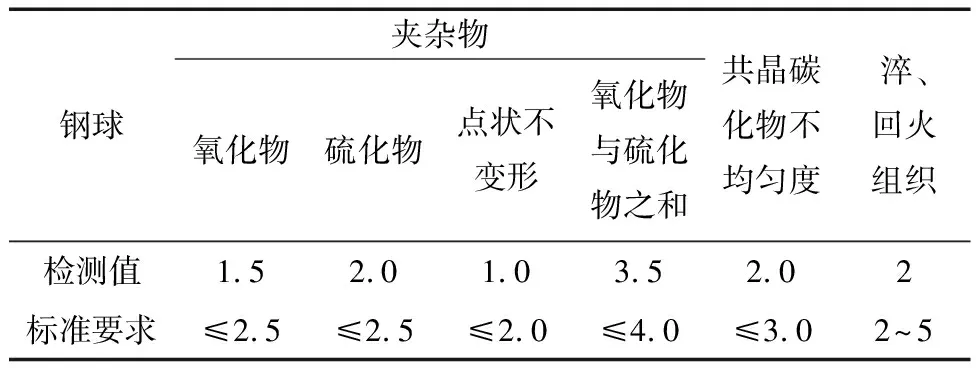

将剥落钢球按照图3所示方向线切割并磨制成金相试样,放置在显微镜下对剥落坑剖面进行金相检查。腐蚀剂采用盐酸苦味酸酒精溶液。原材料常规检验按照GB/T 3086—2008《高碳铬不锈轴承钢》标准,热处理质量按照JB/T 1460—2011《滚动轴承 高碳铬不锈钢轴承零件 热处理技术条件》标准评定,检验结果见表1。

表1 剥落钢球的材料及淬回火组织 级

由表1可知:1)钢球剥落坑的底部存在呈堆积状态的夹杂物(图8),参照GB/T 3086—2008标准判定为不合格;2)夹杂物的分布与钢球底部裂纹相连通,说明裂纹的扩展方向是沿着夹杂物进行的;3)钢球淬、回火组织符合JB/T 1460—2011标准要求。

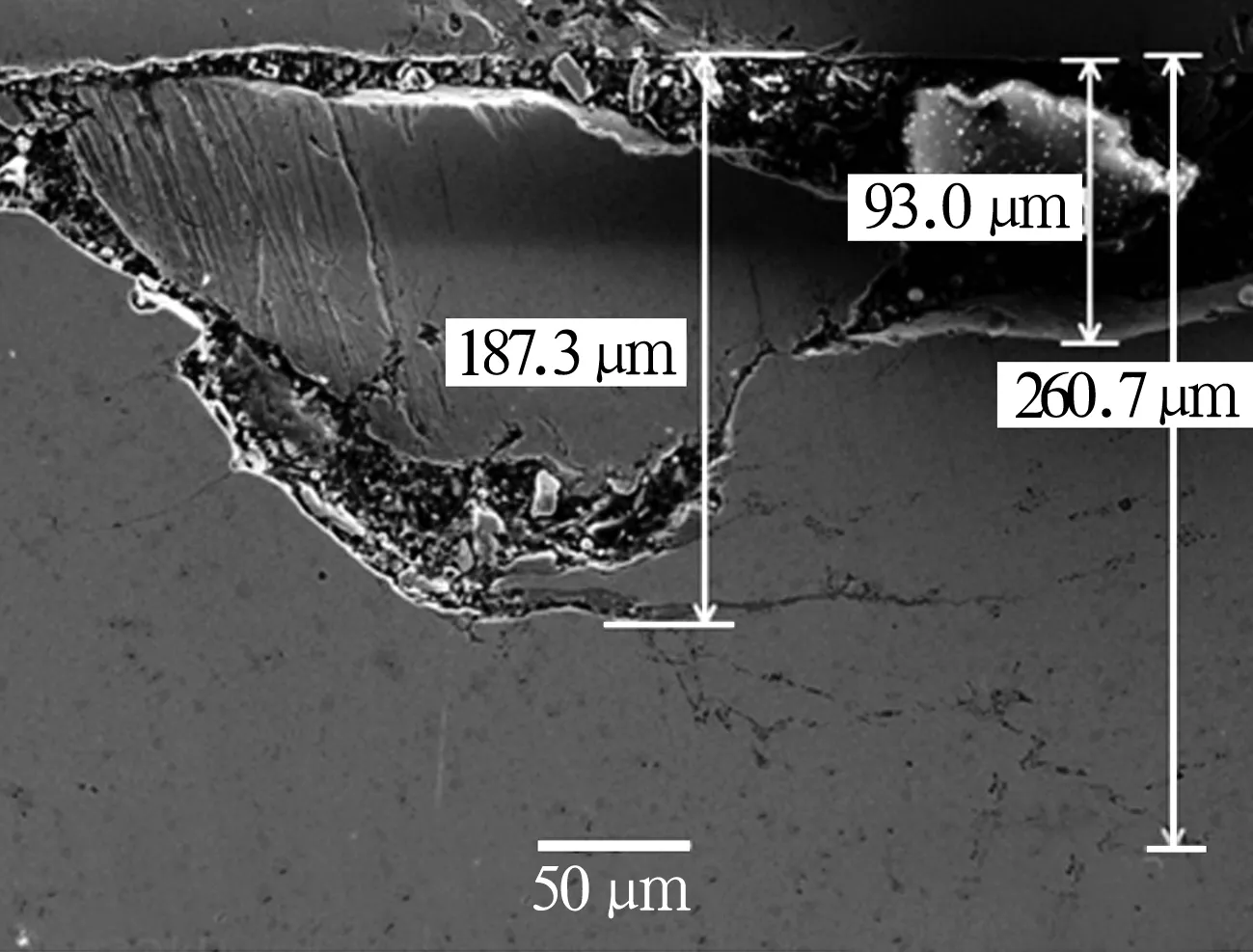

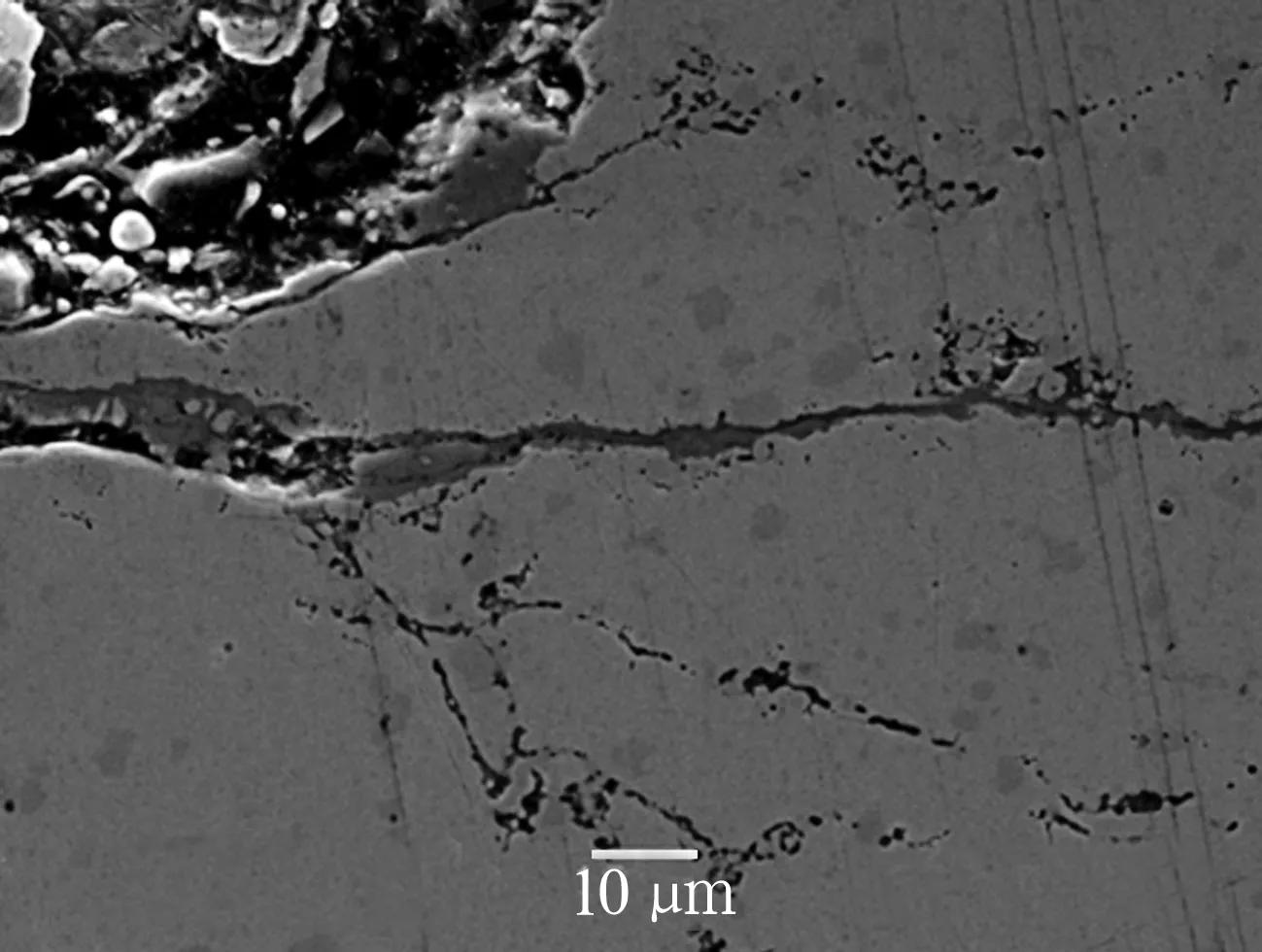

为了给钢球底部的夹杂物定性,将经过金相分析的钢球再进行电镜及能谱分析,夹杂物形貌及分布位置如图9和图10所示。结果表明,钢球剖面处的剥落深度为0.18 mm,夹杂物的分布深度为0.26 mm,其中浅灰色夹杂物(呈现为条块状,有一定塑性)主要成分为Fe,Cr,O,S和Si,深灰色夹杂物(呈点、链状分布,有一定脆性)的主要成分为Cr,Fe,O,Mn,Si和Ca。由此可以确定钢球内的夹杂物为氧化物和硫化物的复合型夹杂物。

图9 钢球剥落坑底部的夹杂物及尺寸

图10 图9局部放大(夹杂物形貌)

3.4 热酸洗检查

将从剥落钢球上切割下的部分材料按照GB/T 226—1991《钢的低倍组织及缺陷酸蚀检验法》进行热酸洗,结果表明:1)钢球的解剖方向正好为材料的轧制方向;2)钢球的剥落坑为任意部位,与两极和赤道的位置无关。

3.5 结果分析

1)从轴承零件的外观形貌、运行轨迹来看,认为轴承所承受的力为轴向力和径向力。其中外圈的运转轨迹偏向套圈非基准端面一侧,内圈的运转轨迹偏向基准端面一侧,运转轨迹均匀、无偏斜。

2)微观观察的结果表明:剥落面呈现为凹凸不平的鳞状剥落,扩展特征为海滩状花样且剥落坑底部存在较多夹杂物。判定轴承的失效模式为次表面起源型接触疲劳,钢球为首先失效件。

3)当大量的夹杂物分布在材料表层或次表层时,不仅破坏了材料的连续性,还会造成局部应力集中形成疲劳裂纹源,从而造成材料局部产生疲劳剥落[6]。金相和电镜观察均发现钢球剥落坑的底部存在有较多的夹杂物并与裂纹相连通,说明夹杂物是导致钢球疲劳剥落的主要原因。

4 结束语

对滚动轴承来说,疲劳剥落作为一种失效模式导致的结果是很容易判断的,但要寻找到导致失效的根本或主要原因则需要做一系列的分析。文中所述的案例属于材料夹杂物导致的次表面起源型疲劳,也是比较常见的一种。另外还有润滑不良或表面损伤导致的表面起源型疲劳,虽然文中尚未涉及,但分析方法和思路大同小异。