CBN砂轮在双面研磨机上的应用

2015-07-26路玮琳张爱民王新宇

路玮琳,张爱民,王新宇

(1.新乡职业技术学院,河南 新乡 453006;2.平顶山市质量技术监督检验测试中心,河南 平顶山 467099)

对于硬金属的加工,研磨成为必不可少的加工手段。特别是20世纪80年代中期研制出了陶瓷结合剂CBN(Cubic Boron Nitride)砂轮,其能够有效加工较硬的材料,并使砂轮的耐用度和研磨效率成倍提高,是研磨磨具的一次真正革命。

研磨精密加工是采用研磨工具和研磨剂从工件表面上磨掉一层极薄的金属,使工件表面达到精确的尺寸、较高的几何精度和极小的表面粗糙度值。研磨的目的:改善工件表面粗糙度,达到要求的尺寸精度,提高零件的耐磨性、抗蚀性和疲劳强度,从而延长使用寿命。研磨加工切削量较小,根据工件材质、尺寸和精度要求的不同,研磨余量一般控制为0.005~0.03 mm为宜。在进行研磨加工时,需要根据用户的生产工艺和工件的技术参数(形状、材质、硬度、加工余量、精度和加工效率)选择合适的加工机床和砂轮。

1 CBN砂轮的特性及优势

CBN砂轮是以立方氮化硼为磨料,分别用金属粉、树脂粉和陶瓷等作结合剂,经过压制、高温烧结制成各种形状的砂轮,用于工业磨削、抛光、研磨各种工件[1]。使用CBN砂轮具有诸多优点:1)CBN的硬度远高于普通刚玉和碳化硅磨料,是一种仅次于金刚石的超硬材料,所以切削能力强、磨削锋利、自锐性好,研磨效率高;2)CBN砂轮在使用中形状保持性好,耐磨性高,寿命长,所以无需经常修整和更换,节约了辅助工作时间;3)CBN耐高温、热稳定性好,有很好的导热性,研磨时能将磨削热迅速传导出,减小工件热变形,且在研磨时不会出现粘屑现象,能够实现冷切削;4)CBN与铁族元素的化学惰性强,在研磨时砂轮不易堵塞,不会出现太多的粉末灰尘,环保无污染,节能降耗。

基于CBN 砂轮的优良特性,使用CBN砂轮研磨效率高,研磨工件的精度和质量高,特别适用于合金钢、工具钢、淬火钢、耐热钢和钛合金等材料的精密研磨。

2 CBN砂轮在双面研磨机上的应用

2.1 双面研磨机

双面研磨机[2]是平面研磨的专用机床,属精密加工设备,主要用于高精密轴承套圈的批量研磨加工。其主要特点为:1)采用CBN砂轮研磨,研磨精度好、效率高;2)实现了工件的在线测量,节省了停机测量时间;3)配备有半自动上下料装置,生产效率高。

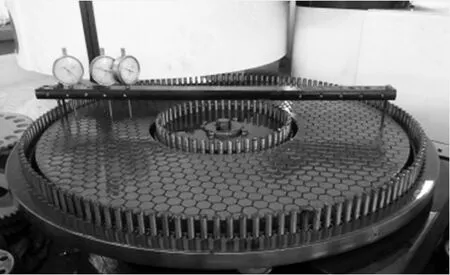

双面研磨机配置如图1所示,其加工原理为:立式布局,气动加压,上下砂轮盘及内环同时旋转,在压力作用下,工件在行星轮(隔离盘)内由内环带动做往复行星运动, 从而进行研磨。

1—气缸(上/下);2—上盘齿轮传动电动机;3—冷却液加注圈;4—内环;5—上砂轮盘;6—下砂轮盘;7—外环;8—下盘齿轮传动电动机;9—外环齿轮驱动电动机(上/下);10—内环齿轮驱动电动机;11—气缸(进/出)

双面研磨机属系列产品,有大、中、小各种规格,常用的型号有2MM84100,2MM8470和2MM8463,根据所加工工件的尺寸,选择不同规格的机床,并配置相应尺寸的CBN砂轮进行研磨加工。

2.2 砂轮选择

根据所研磨工件的尺寸选择砂轮规格,双盘研磨机常用的砂轮规格为:φ630 mm×φ300 mm×54 mm;φ700 mm×φ300 mm×54 mm;φ1 000 mm×φ450 mm×54 mm;根据所研磨工件的材质、硬度、尺寸、精度以及加工工艺参数的不同,选择砂轮的种类,最常用的为陶瓷CBN砂轮和树脂CBN砂轮。

2.3 砂轮修整

研磨数盘工件后,CBN砂轮将会有微量的损耗,须定期检查砂轮盘的平面度并及时修整。砂轮平面度检测使用专用测量规(图2),将量规放置在砂轮盘上,下砂轮盘以正常研磨速度的10%低速旋转,观察测量规的变化。

图2 砂轮盘的平面度检测

当砂轮盘的平面度超过0.04 mm时,需要进行修整。CBN砂轮的修整原理同工件的研磨一样,将设计好的工装行星轮及修整砂轮摆放在砂轮盘上,将上砂轮盘压下,选择修整研磨压力、时间和转速,如图3所示。一般设定修整时间为15~30 s,压力为0.09~0.12 MPa,转速为30~35 r/min。

图3 砂轮盘的修整

机床配置有砂轮修整环和铸铁修整环,可随时对上、下砂轮盘进行修整,以保证CBN砂轮的精度。CBN砂轮的修整分整形和修锐,整形是通过改变砂轮的宏观形状,使砂轮达到要求的几何形状和尺寸精度,一般采用铸铁修整环;而修锐是通过去除砂轮磨粒间的结合剂,使磨粒突出结合剂的表面以形成必要的容屑空间,使砂轮具有最佳的磨削能力,一般采用碳化硅或白刚玉砂轮修整环。

3 研磨效果

将设计好的工装行星轮和被研磨工件摆放在砂轮盘上,将上盘压下,根据研磨工件的余量选择研磨压力、时间和转速,设定研磨程序。以6212/02端面研磨为例,套圈外形尺寸为φ80 mm×φ60 mm×22 mm,材料为GCr15,淬火后硬度为60~65 HRC。

研磨工艺参数为:6个载盘,每个载盘放6个工件,平均每盘加工时间为5 min,单件套圈平均磨削用时为8 s;分粗磨、精磨加工,初压为0.09~0.15 MPa,主压为0.2~0.4 MPa,精压为0.07~0.12 MPa,转速为30~45 r/min,初压、主压和精压3个加工阶段压力自动转换。