后张法预应力混凝土铁路桥槽形简支梁预制施工技术

2015-07-26王强

王 强

(中铁二局集团新运工程有限公司,四川成都 610031)

1 后张法预应力混凝土铁路桥槽形简支梁简介

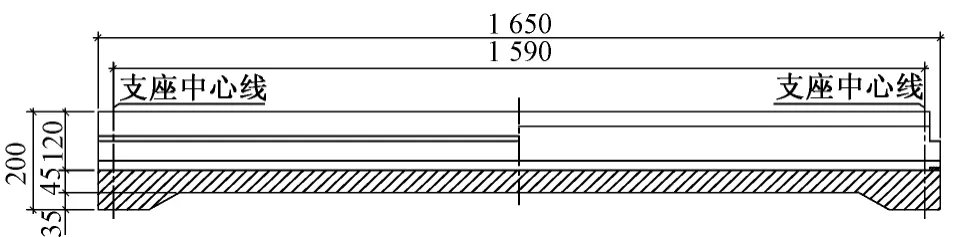

槽形梁是原铁道部为保证新建兰新铁路第二双线通车后在新疆戈壁滩干燥、温差大等恶劣环境下百里风区的运营安全而设计的一种特殊梁型。桥梁全长16.5 m,宽度6.48 m,质量230.0 t,其断面形式详见图1和图2。

图1 槽形梁跨中断面(单位:cm)

图2 槽形梁纵断面(单位:cm)

2 主要设备及模型工装配置

2.1 主要设备配置

在工期上确保、技术上可行、经济上合理的原则下,制梁场通常配备2台225 t/34 m龙门吊,1台16 t/17 m龙门吊,2台HZS90型拌和站,2台混凝土输送泵,2台布料机等。其余设备包括钢筋加工设备、压浆设备、混凝土施工设备、供电设备等。

2.2 模型配置

根据桥梁预制施工周期分析,底模周转期为4 d,侧模周转期为2.5 d,底模与侧模的配置比例为2∶1,端模与侧模按1∶1配置。

3 施工工艺

3.1 施工工艺流程

后张法槽形梁预制施工工艺流程见图3(“★”为关键工序)。

3.2 制梁台座及模型施工

1)制梁台座及模型构造

制梁台座采用条型基础结构,详见图4。16 m槽形梁模板采用钢模,由整体式底模、外侧模、内侧模、端模、撑杆等构件组成。预留反拱值为2 mm,预留弹性压缩值为上缘0、下缘3.8 mm。

2)模型施工方案

先安装底模、外侧模,然后吊装底腹板钢筋入模并安装端模,到位后安装内侧模,内侧模安装后安装泄水管工装、调校防风预埋件等其他桥配件。当混凝土达到脱模强度后,松开侧模连接螺栓,转动侧模拉杆,先拆除端模、内侧模,最后拆除外侧模。为解决梁端下凸部分在施加预应力时底模对梁约束,在槽形梁底模下凸变截面处设置压缩橡胶条,使底模2个小斜面在槽形梁张拉受力压缩后可相应向跨中方向产生位移,有效地防止了梁体和底模的损伤。

3.3 钢筋施工

钢筋弯制成型主要在钢筋加工棚内完成。钢筋绑扎在预扎架上进行,腹板与底板钢筋(含防落梁挡块、防风预埋件、接触网基础预埋件、制孔胶管、竖墙预埋钢筋、防护墙预埋钢筋等)一同在预扎架上实施预扎。钢筋吊装采用2台225 t龙门吊整体吊装入模。

图3 后张法槽形梁预制施工工艺流程

3.4 混凝土施工工艺

1)槽形梁各部位混凝土强度等级、弹性模量及混凝土性质见表1,梁体C55混凝土配合比见表2。

图4 槽形梁模型构造

2)混凝土灌筑和振捣:①槽形梁混凝土采用拌和站直泵灌筑方式,灌筑按照“一端向另一端、左右腹板及底板交错对称分层分段”的原则进行。即采用布料机以水平分层(分层厚度不大于300 mm)、斜向分段(工艺斜度为1∶4~1∶5)的工艺从槽形梁一端向另一端、左右腹板及底板交错对称布料、连续灌筑,一次成型。灌筑时间应控制在6 h以内,并不能超过混凝土的初凝时间。②灌筑顺序为首先灌筑第一节段腹板与底板倒角处(1,2,3,4层)混凝土,再进行底板第一层混凝土灌筑(5层),然后继续灌筑腹板(6,7,8,9层),随后灌筑第二节段腹板与底板倒角处混凝土,之后灌筑第一节段腹板及底板(10,11,12层)。当腹板灌筑到顶面后,进行最后一层底板混凝土的灌筑,第二节段及后续节段的灌筑顺序依此类推。按4 m的分段长度在左右侧腹板及底板之间交错布料完成灌筑,梁体混凝土灌筑顺序及工艺详见图5。③梁体混凝土主要采用插入式振动棒振捣,并辅以侧振和底振。④选择模板温度在5~35℃的时段灌筑预制梁混凝土,应尽可能安排傍晚灌筑而避开炎热的白天。在相对湿度较小、风速较大的环境下,应采取喷雾、挡风等措施或在此时避免灌筑有较大面积混凝土暴露的桥面板。

图5 槽形梁混凝土灌筑横截面顺序

表1 槽形梁各部位混凝土强度等级、弹性模量及混凝土性质

表2 C55混凝土配合比kg

3.5 混凝土养护

由于槽形梁预制位置处于大风干燥环境,因此预制梁混凝土在环境日平均气温高于5℃或日最低气温高于-3℃情况下采用养护剂加覆盖养护和洒水自然养护两种养护方式,确保混凝土强度良性发展。

3.6 预应力施工

槽形梁纵向锚固体系采用自锚式拉丝体系,锚具采用夹片式群锚,预应力钢绞线采用《预应力混凝土用钢绞线》(GB/T 5224—2003)中1×7-15.2-1860规格的钢绞线。当梁体混凝土强度、弹性模量、龄期达到设计要求后,采用预张拉、初张拉、终张拉三次张拉工艺。横向预应力筋采用直径25 mm PSB830预应力混凝土用钢筋,采用单端张拉工艺。

1)梁体纵向钢绞线束终张拉程序

0→初应力0.2σk(作伸长值标记)→1.0σk(测伸长值、持荷2 min)→回油、锚固(测量总回缩量、测夹片外露量)。

2)梁体横向精轧螺纹钢张拉程序:①横向精轧螺纹钢筋的张拉在纵向张拉完成后进行。②横向张拉采用二次张拉工艺。第二次张拉在第一次张拉完成1 d后进行。

第一次张拉:0→初应力0.1σk(测油缸外露量)→0.2σk→张拉至1.0σk(持荷2 min,测油缸外露量、计算伸长量)→锚固、回油(测量总回缩量)。

第二次张拉:0→初应力 0.5σk→1.0σk(持荷2 min)→锚固、回油(测量总回缩量)。

3.7 管道压浆

槽形梁终张拉完成后进行管道压浆,横向预应力螺纹钢筋二次张拉完成后及时进行压浆、封锚。管道压浆采用真空辅助压浆工艺。

3.8 封锚

槽形梁终张拉后,应尽快进行封锚。槽形梁封锚采用强度等级不低于C55干硬性补偿收缩混凝土进行填塞。

3.9 槽形梁吊装存放

吊点设在梁端腹板内侧梁底板上,存梁、顶梁及运输支点应设置在梁端横梁下方,并应避开支座,距梁端距离≤0.6 m,距腹板外侧距离≤1.0 m。槽形梁存梁及吊装采用2台225 t龙门吊,初张拉后吊离制梁台座,终张拉完成并且管道内浆体强度达到设计强度后才能出库。

3.10 静载试验

槽形梁静载试验采用自平衡式钢箱梁加力桁架配合千斤顶加载。

采用在腹板上施加三点等效集中力来模拟槽形梁纵向受力特征,加载点纵向间距4 m,千斤顶分别放置在两腹板中心线上。静载试验按照《预应力混凝土铁路桥简支梁静载弯曲试验方法及评定标准》(TB/T 2092—2003)进行。具体布置见图6。

图6 腹板纵、横向加载示意(单位:cm)

4 结语

在新疆戈壁滩干燥、温差大的恶劣环境下,采用如下预制施工工艺,有效地保证了槽形梁产品质量。

1)制梁台座采用条形基础,整体式外侧模结构;钢筋采用整体预扎及吊装工艺。

2)混凝土灌筑按照“一端向另一端、左右腹板及底板交错对称分层分段”原则进行施工,大风干燥环境采用养护剂加覆盖养护和洒水自然养护两种养护方式。

3)采用预张拉、初张拉、终张拉三次张拉工艺。

4)槽形梁存梁及吊装采用2台225 t龙门吊。

5)槽形梁静载试验采用自平衡式钢箱梁加力桁架配合千斤顶加载。

[1] 中华人民共和国铁道部.铁科技函[2004]120号 客运专线预应力混凝土预制梁暂行技术条件[S].北京:中国铁道出版社,2004.

[2] 中华人民共和国铁道部.TB/T 2092—2003 预应力混凝土铁路桥简支梁静载弯曲试验方法及评定标准[S].北京:中国铁道出版社,2003.

[3] 冯上华.大风多发地区高速铁路简支槽形梁预制关键技术研究[J].河南科技,2013(3):29-30.

[4] 汪建文.麦加地铁25 m U形先张梁施工技术[J].铁道标准设计,2010(6):72-75.

[5] 张宇宁.先张法预应力槽形梁设计与施工技术研究[D].成都:西南交通大学,2009.

[6] 林国辉.兰新线槽形梁静载试验架的设计与优化[J].公路与汽运,2013(1):160-162.