升膜蒸发管内流型可视化及传热性能

2015-07-25张琳崔腾飞蒋枫单高峰黄子雄胡泽训赵利群

张琳,崔腾飞,蒋枫,单高峰,黄子雄,胡泽训,赵利群

(常州大学机械工程学院,江苏 常州 213016 )

升膜蒸发器广泛应用在食品、制药、海水淡化、化工、轻工和污水处理等工业生产中,适用于蒸发量较大(即稀溶液)、热敏性及易起泡沫的溶液,但不适用于处理黏度大于0.05Pa·s、易结晶、结垢的溶液。其基本结构是一种将加热室与分离室分离的蒸发器。加热室等同于一个加热管很长的立式固定管板式换热器,液体由加热管底部进入,管内真空降低了管内液体的沸腾温度,使管内液体出现沸腾,管内气泡逐渐增多,聚合的大量气泡在管内迅速上升从而实现对液体的携带,被携带的液体沿管壁形成膜状向上运动,并继续蒸发,气液混合物从加热管顶部进入分离器进行气液分离,二次蒸气从分离器顶部排出,被浓缩的液体则由分离器底部排出[1]。

Coulson 等[2]通过实验对升膜蒸发器的传热性能进行了研究,得出了升膜蒸发器管内传热系数的经验公式。Yang 等[3]对升膜蒸发器的传热特性进行了实验研究,结果发现,如果管内壁周围没有出现干斑,减少进料水高度有助于局部传热系数的增加,当传热温差低于5℃时,所产生的蒸气不足以拖动液膜到管的顶部,会导致管内局部传热系数急剧减小。Lecturer[4]通过不同的雷诺数、温差、溶液入口温度和再循环率对升膜蒸发器总传热系数的影响进行了实验研究。结果表明,雷诺数、溶液入口温度和再循环率越高,总传热系数也越高。

郭雪岩等[5]对喷射升膜蒸发器进行了实验研究,结果表明,采用透明导电膜加热管(即在石英玻璃管外壁镀一层极薄的透明导电膜),可以实现管内料液的环状流升膜蒸发。杨国忠等[6]针对强化管在水中的浸入深度、蒸发压力和加热壁面过热度等因素对升膜蒸发传热性能的影响进行了实验研究,结果表明,随着管外液位的降低,升膜蒸发传热系数明显提高,此外,蒸发压力和加热壁面过热度对升膜蒸发传热性能也有着显著的影响。文献[7-8]对升膜蒸发器进行了数值模拟研究,分析了不同结构、不同溶液等对蒸发器传热性能的影响。

相对而言,国外对升膜蒸发器的研究较早且开展深入,侧重于理论分析;国内侧重于实际应用方面的研究,主要以提高升膜蒸发器的传热系数为目的,在不同溶液、结构和工艺参数的条件下对升膜蒸发器进行了实验分析,但鲜有学者研究升膜蒸发器内流体的流型。因升膜蒸发器拥有广阔的发展前景,且现阶段理论和实验研究不够完善,所以本文建立升膜蒸发系统传热实验平台,研究热流密度(6.71kW/m2≤q≤26.79kW/m2)、流量(20L/h≤M≤100L/h)和真空度(0≤P≤15kPa)对管内流型和传热系数的影响进行实验研究,获得不同工况下的管内传热系数,为工业应用提供基础。

1 实验装置与实验方法

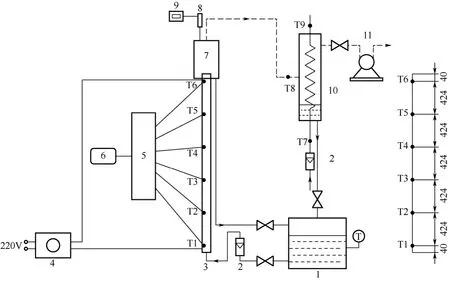

升膜蒸发传热实验系统如图1 所示。实验系统主要由原料水箱、升膜蒸发管、气液分离器、冷凝器和数据测量系统等部分组成。

升膜蒸发管尺寸为φ23mm×1.5mm,长径比为110,升膜蒸发管由10 段石英管组成,每段的长度为220mm,电阻值为37Ω,石英管外壁镀有一层厚度为175μm 左右的ITO(铟锡金属氧化物)透明导电膜,石英管内壁固定有6 组K 型热电偶,用来测量石英管内壁温度,热电偶通过导电银胶粘在石英管内壁上,每一个粘接位置都均匀涂有耐高温防水绝热胶(耐温177℃)加固和隔热,对应的管中心线位置安装有6 组K 型热电偶,用来测量管内饱和温度。

数据测量系统主要包括K 型热电偶、真空压力传感器、玻璃转子流量计,数据采集系统主要包括多路温度巡检仪、智能数显仪和计算机。K 型热电偶测量精度±0.5 ℃,真空压力传感器测量精度±0.1kPa,玻璃转子流量计测量精度±2.25L/h。在5min 内,隔离调压器的输出电压变化小于±1V,溶液入口流量的变化小于±4L/h,真空度的变化小于±0.5kPa 时,则认为升膜蒸发器达到稳定工作状态,记录和导出温度、压力和流量等实验数据并进行数据分析。

升膜蒸发管加热装置由隔离调压器、连接电线和透明导电膜等组成,通过调节调压器的输出电压,可以调节升膜蒸发管的输出功率,从而调节升膜蒸发管的热量输入,对分离器、冷凝器和连接管道等经行了保温处理,保温层很厚,热损失可以忽略,实验误差主要来自测量误差。因液体是沸点进料,传热量通过热平衡方程式求得。

图1 升膜蒸发实验装置简图(单位:℃)

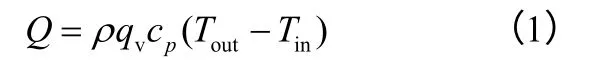

冷凝器的传热量由式(1)计算。

式中,Q 为冷凝器传热量,kW;ρ为冷却水平均温度下的密度,kg/m3;qv为冷却水的流量,m3/s;cp为冷却水平均温度下的定压比热容,kJ/(kg·K);Tin和Tout分别为冷却水的进出口温度,℃。

升膜蒸发管的热流密度在忽略热损的情况下,可由冷凝器的传热量求得,见式(2)。

式中,q 为升膜蒸发管热流密度,kW/m2;di和L 分别为升膜蒸发管管内直径和管子长度,m。

升膜蒸发管管内传热系数可由式(3)计算。

式中,hi为升膜蒸发管管内传热系数,W/(m2·K);Fi为升膜蒸发管传热内表面积,m2;Δ t为升膜蒸发管内壁温度与管内中心温度之差,℃。

2 实验结果及分析

2.1 管内流型观测结果

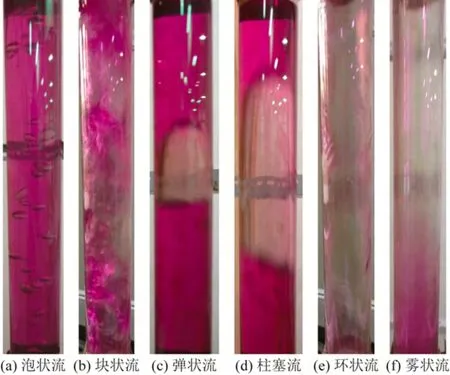

图2 为实验观测到的流型,有泡状流、块状流、弹状流、柱塞流、环状流和雾状流。

当料液以沸点温度进料时,系统启动很快,升膜蒸发管内料液的温度快速稳定上升,液池出现细粒状气泡的泡状流如图2(a)所示;随后气泡不断增大,泡状流过渡到块状流如图2(b)所示;块状流会伴随着大幅度气体和液体的波动,液体再往上流动会出现弹状气泡的弹状流如图2(c)所示,弹状气泡长度大于管的直径,大子弹形状的气泡有光滑的气液界面,其直径略小于管内径;然后弹状流转变成柱塞状气泡的柱塞流如图2(d)所示;由于升膜蒸发管蒸气不断地产生,大量的蒸气使柱塞流转变成环状流如图2(e)所示;弹状流和柱塞流不是每次启动运行时都会出现,当热流密度大于9.64kW/m2,液体会直接从块状流过渡到环状流。

系统稳定运行时,从下往上沿着管长方向观测到流体的流动有泡状流(占管长的5%)、块状流(占管长的10%)和环状流(占管长的80%)。除了这3种流型外,升膜蒸发管内还会出现显热区域,显热区域过小会形成如图2(f)所示的雾状流甚至干斑。雾状流或干斑会使传热系数急剧降低。实验中通过调节热流密度、真空度和流量使显热区控制在2%~5%,可避免雾状流和干斑的出现。

图2 升膜加热管内不同的流型

实验中还观测到升膜蒸发管中液膜由于自身重力的影响有回流现象,液膜回流的频率从下到上依次增大,越往上,回流幅度越小、频率越快,因为在整个管长范围内,液体边上升边蒸发,越向上液膜越薄,所以回流幅度会越小、频率会越快;当热流密度大于26.79kW/m2且真空度大于10kPa 时,几乎没有回流产生,不过液膜在向上流动的过程中会出现短时间的停顿。

真空度对流型的影响(0≤P≤15kPa)主要体现在各个流型在管内所占比例和回流等方面,真空度越大,环状区域越长,相应的会压缩泡状流和块状流的长度,当流量和热流密度恒定时,真空度越高环状流的连续性越好,回流的幅度越小,回流频率越大;当真空度小于10kPa 时,无法形成连续的环状流。

热流密度对流型的影响( 6.71kW/m2≤q≤26.79kW/m2),主要体现在产生气泡的速率方面,热流密度越大,在单位时间内产生的气泡越多,蒸气量越大,从而提高了液膜向上的流动速度,当真空度和质量流量恒定时,热流密度越高,流型的连续性越好。而当热流密度低于6.71kW/m2时,温差很小产生的蒸气不足以拖动液膜上升,管内很难形成环状流,此时两相流流动开始出现不稳定情况,即喷泉现象,流型依照泡状流、块状流、弹状流、柱状流的顺序循环出现。

流量对流型的影响(20L/h≤M≤100L/h)主要体现在管内液位高度和雾状流等方面,当热流密度和真空度恒定时,流量越大,显热区域越长,流量越小,回流幅度越大,环状流的连续性越差。当流量小于20L/h 时,会形成雾状流和干斑。

2.2 热流密度和真空度对管壁轴向温度的影响

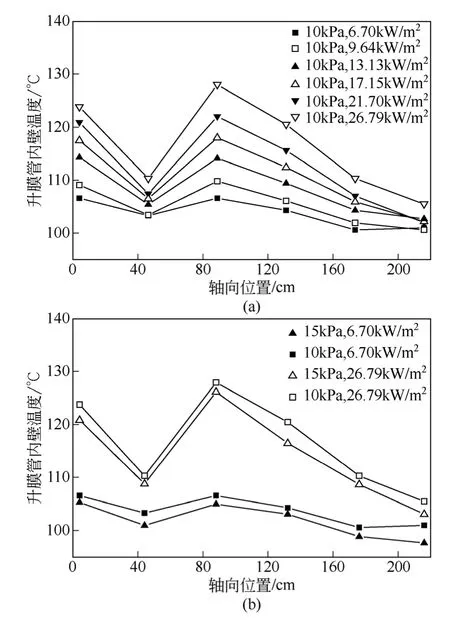

图3 流量为60L/h 时升膜加热管管壁轴向温度分布

升膜蒸发管管壁轴向温度的分布曲线如图3 所示。由图3 可以看出,当流量为60L/h 时,随着热流密度的增大,升膜蒸发管内壁的温度也跟着增大,分别在相同热流密度和流量时,真空度为15kPa 的升膜蒸发管内壁温度小于真空度为10kPa 的内壁温度。温度变化曲线是先变小然后再升高到最大值最后逐渐变小,这是因为当壁面开始有气泡产生进入过冷沸腾区时,由于气泡对液体的扰动使换热强度突然提高,导致内壁的换热效率明显增强,使壁温有一个急速地下降,然后又随着湍流度的增大和液体温度的上升而逐渐升高,当壁温到达最高点后,由于液体的不断蒸发,管内产生了大量的蒸气,蒸气拖动液体形成连续的环状流动,蒸气的剪力作用使液膜被逐渐的拉薄,而全部的传热阻力都集中在液膜中,因为管内液膜界面与蒸气核心都处于饱和温度,故升膜蒸发管内壁温度是饱和温度加上通过液膜的温度降,液膜越薄温度降越低,从而升膜蒸发管内壁温度越低。越往上蒸气的剪力越大,液膜变得越薄,从而导致壁温越低,因没有产生雾状流和干壁现象,所以壁温没有出现急剧的升高。

在大气压下,只有蒸气产生的向上拖动力,形成的压差很小(0~3kPa),产生的蒸气拖动液体向上流动,但没有足够的剪切力拖动液体冲击到气液分离器内,并且回流幅度会很大,液体在管内往复上下流动,很难形成连续的环状流动。

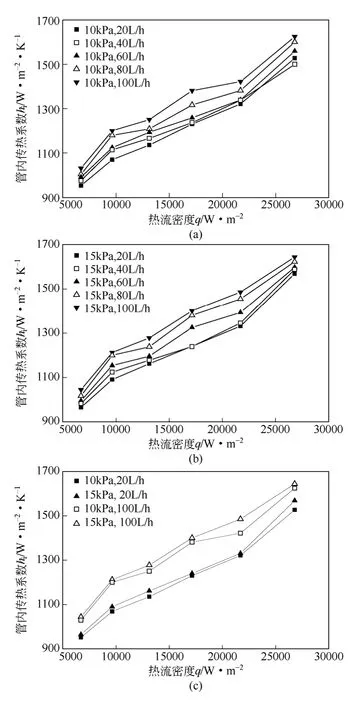

2.3 热流密度对管内传热系数的影响

升膜加热器热流密度对管内传热系数的影响如图4 所示。管内传热系数随着热流密度的增大而增大,但是当热流密度低于6.71kW/m2(管内温差低于6.5℃)时,无法形成升膜流动,这是由于在热流密度较大时,管内会产生大量蒸气,使蒸气剪切力增大,大量的蒸气拖动溶液高速向上流动,强化了对流换热。真空度在10~15kPa 范围内,真空度越高对应的管内传热系数越大如图4(c)所示,但是变化幅度较小。这是因为真空度的提高使溶液的沸点降低,蒸发量增大,升膜蒸发管中的对流传热速率加快,并且会导致升膜蒸发管进出口的压差增大,从而加快液体在管内的流动,提高对流传热速率。当流量在20~100L/h 范围内,随着质量流量的增大,管内传热系数也跟着增长,这是由于质量流量的增大,增加了管内液体的湍动程度,从而强化了对流传热。

图4 升膜加热器热流密度对管内传热系数的影响

3 结 论

(1)在石英管外表面镀一层极薄的透明导电膜,采用电加热的方法(恒热流密度)实现了升膜蒸发器的稳定运行,达到了环状流动和升膜蒸发。

(2)在本实验范围内,观测到的流型有泡状流、块状流、弹状流、柱塞流、环状流和雾状流,在稳定运行状态下,泡状流占管子长度5%,块状流占管子长度10%,环状流占管子长度的80%。弹状流、柱塞流和雾状流在稳定运行时不会出现,当热流密度低于6.71kW/m2(管内温差低于6.5℃)时,由于温差很小不能产生足够的蒸气,管内很难形成环状流,会间断地出现泡状流、块状流、弹状流和柱塞流。

(3)当热流密度在6.71~26.79kW/m2范围内,随着热流密度的增大管内传热系数也跟着呈线性增大,流量在20~100L/h 范围内时,随着流量的增大管内传热系数也跟着增大,但增大幅度较小。

[1] 张志娥.升膜蒸发器的设计与应用[J].石油炼制,1989(10):1-6.

[2] Coulson J M , Mcnelly M J. Heat transfer in a climbing film evaporator.Part II[J].Transactions of the Institution of Chemical Engineers,1956, 34:247-257.

[3] Yang Luopeng , Chen Xue , Shen Shengqiang . Heat-transfer characteristics of climbing film evaporation in a vertical tube[J].Experimental Thermal and Fluid Science,2010,34(6):753-759.

[4] Lecturer.Experimental investigation of heat transfer coefficient in vertical tube rising film evaporator[J].Mehran University Research Journal of Engineering&Technology,2011,30(4):539-548.

[5] 郭雪岩,李莉,夏清,等.透明管内的喷射升膜蒸发[J].化工学报,1997,48(3):369-373.

[6] 杨国忠,王如竹,夏再忠.强化管管外升膜蒸发换热特性实验[J].工程热物理学报,2007,28(2):280-282.

[7] 魏顺安,冉东,罗范东,等.尿素溶液升膜式蒸发器的模拟计算[J].化学工业与工程,2009,26(6):529-531.

[8] 张琳,高丽丽,崔磊,等.MVR 蒸发器管内沸腾传热传质数值模拟[J].化工进展,2013,32(3):543-548.