合成气制混合燃料醇的研究进展

2015-07-25宗弘元马宇春刘仲能

宗弘元,马宇春,刘仲能

(中国石化上海石油化工研究院,上海 201208)

目前,炼油行业面临的全球形势是原油品质趋于劣质化、油价走势依然存在不确定性、油品质量标准日趋严格、质量升级步伐加快、替代燃料发展迅速。在世界能源构成中,煤炭资源约占80%,石油资源占比不足10%。作为全球最大的产煤国,我国富煤贫油的能源结构特点尤为明显,大量原油需要进口,对外依存度极大,因此发展可替代石油路线的煤化工液体燃料,不仅具有良好的经济效益,而且是缓解我国能源供应紧张局面、保障能源安全和可持续发展的迫切需求[1-3]。

煤基合成气制混合燃料醇(C1~C5混合醇)是煤洁净利用的重要途径之一,混合醇可用于液体燃料和油品添加剂,经分离后还可用作化工原料,具有非常广泛的应用前景。混合醇用于燃油添加剂时,既可提高油品的抗爆性能,又能减少尾气中NOx、SOx等污染物的排放,可替代具有争议的甲基叔丁基醚(MTBE)[2-3],具有改善燃油品质、减少环境污染的优点。当前,醇基(甲醇、乙醇等)添加剂已在全球推广,美国、巴西等国家在乙醇作为燃料添加剂方面做出了相应的规定,制定了相应的标准。

煤基合成气制混合醇技术一直是备受工业界和学术界关注的课题,Dow 公司、Snam 公司和法国石油科学研究院(IFP)等在混合醇合成领域进行了广泛而深入的研究,开发出不同系列的催化剂。近年来国内混合燃料醇的化工应用前景逐步看好,受到科研人员的日益重视,国内在催化剂和工艺等方面开展了大量研究工作[3-10]。混合醇合成反应体系复杂,产物除醇外,还副产大量烯烃、烷烃、其他含氧化合物和水,在反应环境下,目标产物选择性较低,催化剂的稳定性较差,从而严重阻碍了混合醇合成的大规模工业化进程。

本文系统总结了近期混合燃料醇合成体系的研究进展,结合对当前混合醇合成催化体系热点和难点问题的分析和理解,从工业应用角度展望了混合醇合成体系未来的发展方向,以期对合成气制混合燃料醇的工业化开发提供借鉴和参考。

1 合成气制混合醇的反应工艺

目前,国际上混合醇合成主流工艺如下[8-12]。

1.1 MAS 工艺

MAS 工艺由Snam 公司与Topsøe 公司联合开发,采用改性高压甲醇合成催化剂,即碱性助剂(如Cs、K 等)改性的ZnO/Cr2O3,反应条件为400℃、12.0~16.0MPa。在生产甲醇的同时生产混合醇,产物组成为甲醇、乙醇、正丙醇和异丁醇,其中甲醇和异丁醇占较大比例。MAS 工艺流程见图1,该工艺为一级反应,反应后经气液分离器可得到混合醇(甲醇和C2+醇),未反应的合成气经吸收塔脱出CO2后,再经压缩机循环返回混合醇反应器。

1.2 Octamix 工艺

Octamix 由Lurgi 公司开发,采用改性低压甲醇合成Cu-Zn 催化剂体系。Octamix 工艺流程见图2,采用列管式或绕管式等温反应器,由水进汽出形式移走反应热。该工艺也是一级反应,产物是混合醇,反应选择性高,但催化剂易失活,反应产物中C2+醇含量约占总醇的30%~50%。

1.3 Sygmol 工艺

Sygmol 工艺[8-10]由Dow 化学公司和联碳公司于1984 年开发,1985 年完成1.0t/d、6500h 的中试实验。采用碱改性的MoS2催化体系。反应条件为300℃、10.0MPa,介于MAS 和Octamix 之间。Sygmol工艺采用的硫化物体系具有独特的抗硫性能,不容易结炭,可在较高含硫量(20~100mg/m3)和低H2/CO(0.7~1)原料气条件下运行,因此可节省耗资巨大的脱硫工序,直接用于含硫合成气耐硫合成混合醇,投资和操作费用小。该工艺生成水的量少,主要反应产物为C1~C5的直链正构醇,此外还含大量烃和CO2。Sygmol 工艺流程见图3,采用等温反应器,其特点是混合醇中的甲醇浓度可调控。

1.4 IFP 工艺

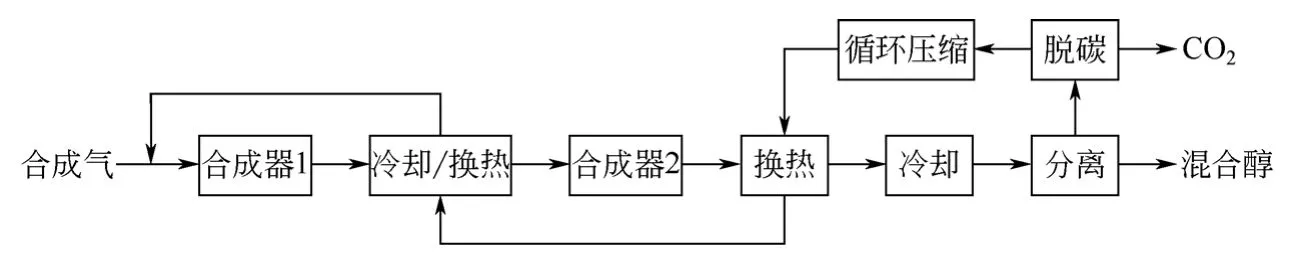

IFP 工艺由法国石油科学研究院(IFP)开发,采用改性费托合成的Cu-Co 催化体系,催化剂物相为Cu-Co 尖晶石,在合成气介质中,Cu-Co 尖晶石相被消耗,产生的高分散Cu-Co 簇是形成混合醇的活性位。Cu-Co 催化体系具有活性高、醇选择性好、操作条件温和(250~300℃,5~10MPa)等优点,但稳定性较差。主要产物为C1~C6直链正构醇,醇收率可达0.2g/(g·h),其中C2醇和C3醇占总醇含量的40%以上。产物中正构醇及和副产物C1~C6直链烃均服从Schulz-Flory 分布。IFP 工艺流程见图4,采用两级反应器由合成气生产甲醇为主的混合燃料醇,工艺操作压力和温度低,但催化剂稳定性和产物选择性较差,合成气利用率低,投资和操作费用较高。

图1 MAS 工艺流程

图2 Octamix 工艺流程

图3 Sygmol 工艺流程

图4 IFP 工艺流程

在混合醇反应工艺中,IFP 和Sygmol 工艺产物醇分布服从Schulz-Flory 分布,MAS 与Octamix 工艺产物醇分布不服从该规则,产物分布中异丁醇含量明显更高。就催化体系而言,改性甲醇合成催化剂(Zn-Cr、Cu-Zn 体系)C2+醇选择性较低;MoS2催化剂混合醇收率高、体系耐硫,但产物中甲醇及烃类产物占比较大;改性费托的Cu-Co 催化体系产物为醇和烃类混合物,产物分布范围宽,体系复杂,且产物中水含量较高,后续分离困难。综上所述,Sygmol 工艺产品结构最好,如能通过催化剂改性提高C2+醇的选择性,结合耐硫合成,应用前景较好;IFP 工艺中反应活性和高级醇选择性较高,反应温和,如能进一步提高催化剂稳定性,也具有非常好的应用潜力[8-12]。

国内有多家科研单位长期从事合成气制混合醇的开发工作,中国科学院山西煤炭化学研究所进行了混合醇催化剂开发和反应工艺研究[2,13-14],采用MAS 工艺开发的Zn-Cr-K 催化剂于1988 年通过工业侧线模试鉴定,所用的固定床反应器尺寸为102mm×1100mm,反应条件苛刻,C2+醇选择性较低。山西煤炭化学研究所采用IFP工艺开发的Cu-Co 催化剂通过了1000h 工业侧线模试鉴定,得到了较好的结果。研制的Cu-Fe 催化体系在温度200~260℃、压力4.0~6.0MPa、空速2000~4000h-1条件下,CO转化率>80%,C2+醇选择性>50%,混合醇时空收率>0.23kg/(kg·h),2011 年完成1200h 中 试[13]。与神华煤制油化工有限公司合作开展的千吨级合成气制低碳混合醇工业侧线试验于2014 年9 月打通全流程,在5000t/a 混合醇的工业示范装置上一次性投料试车成功,合成并分离出工业级甲醇和高附加值的C2+醇。南化集团研究院曾采用Octamix 工艺对Cu/ZnO/MgO(K)催化剂进行了700h模试考察[15-16],该催化体系中活性组分铜容易烧结,且容易被原料气中的硫化物、氯化物中毒,后续研究较少。此外,中国科学院大连化学物理研究所、厦门大学、中国科技大学、北京大学、清华大学等科 研单位也在合成气制混合醇方面开展了大量研究 工作[2-10]。

2 合成气制混合醇催化剂的研究进展

合成气直接制混合燃料醇反应涉及合成醇和碳链增长过程,体系非常复杂,要求催化剂同时具有甲醇合成活性和费托合成活性,研究较多的催化体系主要集中于改性甲醇合成催化剂、改性费托合成催化剂和金属硫化物催化剂三大类。催化剂研究重点在于探索活性中心的最佳匹配、构效关系及合成醇的选择性规律等。

2.1 改性甲醇合成Zn-Cr 和Cu-ZnO 催化体系

Zn-Cr 催化剂中,Cr 对混合醇的合成至关重要,但Cr 本身也可促进烃类等副产物的生成。在Zn-Cr体系中添加碱金属助剂K 或Cs 可促进Zn-Cr 尖晶石相的形成,可显著提高醇的生成速率。Pd、K 改性Zn/Cr 催化剂上混合醇的产率高,催化剂稳定性较好,Mn 部分取代Cr 也可降低烃类生成速率[17]。Jiang 等[18]研究了Zn-Cr-K 催化剂在超临界流体中的混合醇性能,结果表明超临界体系有利于提高CO 转化率和低碳醇选择性。山西煤炭化学研究所曾完成Zn-Cr 催化剂的工业测线实验,结果良好[19]。Zn-Cr 催化体系主要用于高压体系,反应条件苛刻,近期已很少有相关的研究工作。

改性低压甲醇合成催化剂体系研究中,碱金属助剂的添加可促进Cu/ZnO 催化体系生成混合醇,Cs 的效果最佳,其次是Rb 和K,Cs 质量分数从1.2%增加到2.9%时混合醇收率显著增加[20]。Cs 改性的Cu/ZnO/Cr2O3催化剂上,原料气对反应产物分布的影响较大,在合成气中加入乙醇会引发醇的同系化反应,产物中C2+醇收率明显提高[21]。Camposmartin等[22]研究表明,Cr 含量较低时,Cu/ZnO/Cr2O3催化剂上混合醇的收率最高,其中Cr2O3作为结构助剂可增加催化剂比表面积,抑制Cu 晶粒的烧结,从而使催化剂具有良好的稳定性。郭伟等[23]研究Fe改性的Cu/ZnO/ZrO2催化CO2加氢制混合醇时发现,助剂、催化剂孔容、孔径可明显影响催化剂的活性,Fe 质量分数为6%时,混合醇选择性最佳。宁文生等[8]研究Fe/CuZnSiO2时发现,浸渍Fe 过程生成的FeZn2Cu3O6.5在焙烧过程中分解形成CuO 晶体,有利于Cu 和Fe 的均匀分布,提高催化剂活性,产物中C2+醇约占总醇质量的50%。Ding 等[24]研究了Fe 对CuMnZnO 催化剂反应性能的影响,Fe 的添加提高了催化剂的比表面积和分散度,形成的Fe-Mn 固溶体削弱了Cu-Mn 之间的相互作用,促进了Cu 的还原,产物中C2+醇含量随催化剂上Fe 浓度的升高而增加。

2.2 改性费托合成Cu-Co、Cu-Fe 催化体系

房德仁等[25-28]采用不同方法制备系列Cu-Co 催化剂,其中共沉淀法催化剂上CuO 晶粒和Co3O4晶粒紧密排列均匀分散,CuO 和Co3O4间具有强相互作用,反应活性以及醇选择性优于其他制备方法,CO 转化率为54.8%,产物中总醇选择性可达78.8%。共沉淀法中,正加法制备的催化剂Co 主要富集在颗粒表面,反应活性和醇选择性较差,而并流法和反加法催化剂上的产物醇遵从ASF 分布,链增长因子为0.42,Cu 和Co 在催化剂颗粒中以原子尺度分布,催化活性最好。

碳纳米管(CNTs)具有纳米孔道、高导电性、sp2-C 杂化表面及优异的吸附和溢流氢能力,在混合醇反应中作为催化剂载体和助剂均具有很好的应用潜力。厦门大学张鸿斌课题组[29-30]对碳纳米管的促进作用进行了深入研究发现,Co3Cu1/CNTs 催化剂具有优异的混合醇合成性能,5.0MPa、300℃时,产物中C2~C8醇和二甲醚的总时空收率达760mg/(g·h),是Co3Cu1催化剂的1.78 倍。原因为CNTs 显著促进了催化剂表面活性Co 物种CoO(OH)浓度的增加,其吸附氢可在催化剂表面产生富氢的表面微环境,抑制水汽变换反应,从而表现出优异的混合醇合成活性。韩涛等[31]研究Ce 改性的Cu-Co/CNTs 催化剂时发现,Ce 能促进Cu 物种的分散和还原,将高活性和高碳链增长能力的Cu-Co基催化剂与碳纳米管的限域效应结合,可缩窄产物分布,大幅度提高乙醇的选择性。300℃、1.5MPa、9000h-1(WHSV)时,低碳醇收率和选择性最高达696.4mg/(g·h)和59.7%,其中乙醇占总醇的46.8%。

Lee 等[32]采用共沉淀法制备了ZnO、MgO 和Al2O3负载的Cu-Co 催化剂,其中Cu-Co/ZnO 表现出最优的合成混合醇性能,CO 转化率和混合醇选择性均可达到70%,研究表明,氧化锌上的低配位氧原子是其具有高合成醇活性的主要原因。Prieto等[33]采用密度泛函理论和微动力学模型模拟结合先进合成方法设计了高效混合醇催化剂CuCo/MoOx,模拟结果表明,CuCo 合金中表面富Co 可高选择性的合成长链混合醇,其混合醇合成活性与CuCoCr 催化剂相比可提高两个数量级,研究发现富Co 表面还可抑制Cu 相的聚集长大。

Liu 等[34]采用柠檬酸为竞争吸附剂制备了系列ZrO2负载的LaCo1-xCuxO3催化剂,La 改性ZrO2载体后,催化剂表面经还原形成Cu-Co 纳米合金,表现出优良的混合醇合成性能,310℃、3MPa、3900h-1条件下,LaCo0.7Cu0.3O3/ZrO2催化剂上总醇收率可达96.7mg/(g·h),产物中C2+醇占总醇含量的82.3%。Fang 等[35]采用柠檬酸络合法一步制备了钙钛矿结构的CuO/LaCoO3催化剂,氢气还原后重构为Cu-Co2C/La2O2CO3,高分散的Cu 促进了Co 的还原,形成双金属活性中心,Cu 改性的Co2C 物种是合成混合醇反应的活性位,300℃、3.0MPa、3900h-1条件下,7.5%CuO/LaCoO3催化剂上CO 转化率为95%,产物中总醇的选择性可达31%。

Cu-Fe 催化体系合成混合醇时,适量Mn 的添加可促进铁和铜的分散,提高Cu 对CO 的吸附能力,增加催化剂活性和产物中C2+醇的选择性,当Mn 添加过量时Mn 与Cu 的相互作用增强,部分降低了Cu 的还原度,反而会使催化剂活性和醇的选择性下降[36-39]。林明桂等[40]研究了双助剂对Cu-Fe催化剂合成混合醇性能的影响,结果表明Zn、Mn双助剂修饰的催化剂表现出协同效应,电子助剂Zn与铁形成ZnFe2O4,增强了铁对CO 的吸附能力,结构助剂Mn 则促进活性组分分散,强化了Cu 和Fe 之间的相互作用,改性后催化剂上Cu 还原温度显著降低,提高了催化剂的活性和醇选择性。

罗彩容等[41]发现碱金属助剂的添加可显著提高Cu-Fe-Co 催化剂反应液相产物中的总醇含量,碱金属助剂对提高醇选择性的影响顺序为Na>K>Cs>Li。碱金属的作用主要为促进活性组分分散,增加CO 非解离吸附活性位点,从而促进碳链增长,提高产物中混合醇的选择性。毛东森等[42]发现添加Ce 不仅可降低CuFe/SiO2催化剂上铜的晶粒尺寸,提高Cu 分散度,Ce 与Cu 之间还存在相互作用,提高了催化剂上CO 解离和非解离吸附能力,有利于碳链增长和CO 的插入,从而提高了反应活性和多碳醇选择性。

李怀峰[43]制备的Cu-Fe/ZnO 和Cu-Fe/ZrO2具有良好的合成混合醇反应活性,原因为Cu-Fe 活性组分高分散在ZrO2和ZnO 载体表面。郭强胜等[44]采用浸渍法制备负载型Cu-Fe 催化剂,合成混合醇反应 活 性 顺 序 为 Cu-Fe/Al2O3< Cu-Fe/MgO <Cu-Fe/ZrO2< Cu-Fe/TiO2< Cu-Fe/SiO2<Cu-Fe/ZnO,产物中C2+醇选择性顺序为Cu-Fe/ZrO2< Cu-Fe/TiO2< Cu-Fe/Al2O3< Cu-Fe/SiO2<Cu-Fe/MgO <Cu-Fe/ZnO,Al2O3和MgO 载体表面活泼,可与CuO 形成强相互作用,其中MgO 与Cu-Fe 均存在强相互作用。

Gao 等[45]采用高结晶度、粒径为40~60nm 的层状双氢氧化物(LDH)前体制备了高分散的Cu-Fe基催化剂,催化剂具有较好的混合醇合成性能,300℃、4.0MPa 条件下,CO 转化率56.89%,产物中总醇收率可达0.28g/(mLcat·h),催化剂高活性的原因归于高分散相Cu-Fe 的协同效应。Lu 等[46]采用胶束晶体模版法制备了高效的三维有序大孔Cu-Fe基催化剂,在200℃、低转化条件下,总醇选择性接近48%,其中C2+和C6+伯醇选择性分别占总醇比例的95%和63%,远高于相同条件下共沉淀催化剂的反应性能。高活性的原因主要有三点:三维有序的大孔结构及大孔交联孔道具有更大的比表面积,利于反应进行;高密度、均一分布的Cu0和c-Fe5C2纳米粒子可提供丰富的高稳定双活性位;原子尺度的Cu 催化醇合成,c-Fe5C2催化链增长的进行,Cu-FexCy的双位协同效应使得该催化剂具有优异的混合醇合成性能。

Ding 等[47-48]制备了双孔二氧化硅负载的Cu-Fe催化剂,双孔催化剂具有高度分散的Cu-Fe 活性相和良好的产物扩散性能,320℃、5.0MPa、6000h-1条件下,CO 转化率38%,总醇选择性42.23%,其中C2+OH/CH3OH 比例可达1.46。Kiatphuengporn等[49]以介孔MCM-41 为载体制备了Cu-Fe 基催化剂,用于CO2加氢制混合醇反应,3Fe-10Cu/MCM-41(T)催化剂具有最佳反应性能,350℃时CO2转化率可达20.8%,低温(160~200℃)反应时,产物中醇选择性最高可达80%~99%。研究表明,介孔的存在可以使载体孔内形成更大尺寸的金属颗粒,削弱了金属与载体的相互作用,从而表现出更高的混合醇合成活性。

2.3 硫化物催化体系

硫化钼基催化剂(MoS2-K)具有独特的耐硫性、价格便宜、不易发生积碳、反应活性较高等优点,被认为是最具应用前景的合成混合醇体系,由Dow公司于1984 年开发,采用的钼源和硫源分别为(NH4)6Mo7O24·4H2O 和(NH4)2S,制备的(NH4)2MoS4经焙烧后得到MoS2,再与K2CO3均匀混合后制成MoS2-K 混合醇催化剂。硫化钼催化体系反应条件为300℃、10.0 MPa,反应产物为C1~C5的直链正构醇、直链烃和CO2,产物服从ASF 分布。

可通过助剂和载体调变来提高催化剂的反应性能,碱金属助剂和第三组分(Co、Ni、Rh 等)的加入可显著提高C2+醇的选择性,Rh 为第三组分时催化剂上醇的选择性最高[50-52]。通过调变多组分助剂及改进制备工艺,有望得到性能优良的硫化钼基混合醇合成催化剂。采用CO 或合成气处理K2CO3/MoS2,可有效缩短合成混合醇反应的诱导期[53],表征结果表明处理后催化剂表面的Mo4+含量增加,从而提高了反应活性和产物中醇的选择性。

Qi 等[54]采用共沉淀法制备了Mn、Ni 改性的K/MoS2催化剂,Ni 改性可增加产物中C2~C3醇含量,采用Mn、Ni 双助剂时,Mn、Ni 之间的协同效应是导致合成醇反应性能提升的主要原因。在H2/CO=2.0、315℃、9.5MPa、6000h-1条件下,Ni/Mn/K/MoS2催化剂上CO 转化率17.8%,产物中总醇选择性高达81.72%,总醇收率为0.33g/(mL·h)。

马晓明等[55]研究发现在Co-Mo-K 硫化物催化剂中加入少量碳纳米管,CO 转化率和低碳醇选择性均有提高。Wang 等[56]研究了碳纳米管改性Ni-Mo-K 硫化物的混合醇合成性能,8.0 MPa、320℃条件下,催化剂为Ni0.5Mo1K0.5-15%CNTs,总醇选择性64.1% (不计CO2),含氧化合物收率113mg/(g·h),其中乙醇是主产物,收率可达55.6mg/(g·h)。CNTs 尺寸减小可促进催化剂活化/吸附氢的能力,催化剂表面的Mo4+/Mo5+物种比例升高,CNTs 活化的H*物种易发生氢溢流至NiiMojKk加氢活性位,从而提高了合成醇的反应活性。Surisetty 等[57]在研究多壁碳纳米管负载MoS2-K 体系时发现,随K 负载量增加(3%~9%),K-Mo-O之间相互作用增强,Mo 粒径尺寸由20.6nm 降至12.2nm,分散度大幅提高。K 添加可有效抑制产物中烃类的生成,提高混合醇选择性,320℃、9.65MPa、3.6m3/(h·kg)条件下,15Mo9K/MWCNT催化剂上混合醇选择性为25.6%,醇收率最高可达0.11g/(g·h)。Parísa 等[58]研究K-Ni-MoS2时发现,采用微乳液法制备的催化剂表面助剂含量高,晶粒尺寸小,表现出更高的催化活性和混合醇选择性。

2.4 其他催化体系(Rh、MoCx)

2.4.1 Rh 催化剂

1975 年,Wilson 等率先报道了在Rh 催化剂上,CO 加氢反应可得到高收率的醇和醛等产物,揭开了Rh 基合成醇催化剂的研究热潮[59-64]。研究表明,Rh 适中的CO 吸附和解离能力使得其具有独特的C2+含氧化合物选择性,过渡金属或金属氧化物助剂可显著促进Rh 催化剂上C2+醇(主要是乙醇)的选择性。

Ojeda 等[60]发现以RhCl3为前体制备的催化剂,具有比Rh(NO3)3前体催化剂更好的反应性能,CO转化率和含氧化合物选择性较高;Rh-Mn-Li/SiO2催化剂前体由硝酸盐变为氯化物时,C2含氧化合物的选择性由65.5%增加到73.6%,时空产率和CO转 化 率 分 别 从270.1g/(kg·h) 和4.3% 提 高 到597.1g/(kg·h)和8.5%。氯化物前体强化了Rh-Mn 之间的相互作用,Rh 颗粒的分散度提高,Rh+/Rh0比增加,提升了Rh-Mn-Li/SiO2催化剂的反应性能。与HRhCl4和RhCl3相比,以H2RhCl5为Rh 前体时,产物中C2+含氧化合物的选择性最高[61]。Chen 等[62]研究Fe 改性的Rh/SBA-15 时发现,Fe 加入后CO转化率降低,产物中乙醇选择性则有了明显的提高,由0.1%增加至20.6%。Fe、Cu、La 助剂均可提高产物中甲醇和乙醇的选择性,其中La 效果最优,乙醇选择性可达23.6%。马洪涛等[65]采用原位EPR和NMR 等研究了Rh-Mn/SiO2催化剂的表面性质,结果表明铑、锰通过与载体表面羟基作用实现高分散,构成了高分散、高稳定的活性位。

中国科学院大连化学物理研究所开发的负载型Rh-Mn-Li-SiO2催化剂性能良好,已完成30t/a 规模的中试。催化剂铑负载量低(0.5%~1.0%)、产物中C2+含氧化合物选择性高达80%,且反应稳定性高,连续运转600h 未发现催化剂铑流失现象,制备工艺简单,各项性能均优于日本催化剂[66]。

2.4.2 碳化钼催化剂

碳化钼具有类贵金属性质,表现出优良的加氢反应性能。纯碳化钼(β-Mo2C 或α-MoC1-x)对CO加氢合成混合醇选择性极低,适量反应助剂K2CO3的添加可显著提高产物中低碳醇的选择性,醇的选择 性 和 收 率 顺 序 为K/β-Mo2C >>K/α-MoC1-x>β-Mo2C >α-MoC1-x[67]。

采用程序升温反应法制备K、Fe 共促进的β-Mo2C 显示出较高的C2+醇选择性和产率[68],K、Ni 和K、Co 共促进的β-Mo2C 催化剂也具有较高的合成混合醇活性和选择性[69]。FeCx改性的K/β-Mo2C催化剂中,K 作为电子助剂通过与碳化物作用提高合成醇反应的产物选择性,K-Fe-Mo-C 相可能是混合醇合成的活性相,Mo4+是醇合成的活性位,Mo2+则有利于烃类的生成,当Fe、Mo 摩尔比为1∶6时,C2+醇选择性最高[70-71]。

赵立红等[72]采用溶胶-凝胶法制备纳米β-Mo2C催化剂,发现K 含量对总醇收率和C2+醇选择性影响呈火山型规律,最佳K、Mo 摩尔比为0.2~0.4,过量K 添加可与Mo6+物种形成惰性钼酸盐(K2MoO4和/或K2Mo2O7),从而覆盖CO 加氢活性位,降低催化剂的合成醇活性。向明林等[73]研究了K 改性的α-MoC1-x催化剂,α-MoC1-x催化CO 加氢反应的产物主要为CO2和C1~C4烷烃,产物中混合醇含量少,K 改性后产物中C1~C5混合醇收率显著提高。K/Mo(摩尔比)为0.1 时,总醇选择性最高,混合醇的收率可达28.6g/(L·h)。α-MoC1-x催化剂上醇和烃类产物符合ASF 分布。

3 结 语

合成气直接转化制混合燃料醇是煤炭资源洁净利用的重要途径之一,发展混合醇作为燃料和油品添加剂对国家能源和可持续发展战略均具有重大意义。合成混合燃料醇过程涉及醇合成和费托合成步骤,体系非常复杂,高性能催化剂和高效分离工程的开发是混合燃料醇工艺大规模应用的关键技术。

在合成混合醇催化剂开发中,改性费托合成催化剂单程转化率高、C2+醇选择性好、反应条件温和,硫化物催化剂具有耐硫性能,可节省装置脱硫单元和设备投资,这两类催化剂被认为是最具应用前景的催化剂体系。Cu-Co 和Cu-Fe 催化体系的改进方向是提高催化剂的稳定性和产物中C2+混合醇的选择性,硫化物催化剂的研发重点是提高混合醇的选择性和催化效率。Zn-Cr 体系产物中异丁醇选择性高,如能开发新型设备和高效催化剂,降低反应苛刻度,从高附加值精细化工产品角度考虑,其未来的应用市场潜力巨大。

当前对合成混合醇的反应机制认识仍存在较大争议,现有催化体系的研究尚不成熟,距离真正意义上的大规模工业应用有较大差距。加强基础研究与应用研究,如能通过多反应、多过程耦合,结合反应分离等过程强化技术,实现合成气高效转化制混合醇甚至定向转化制C2+醇工艺,必将引领新一代煤化工技术的跨越发展。

[1] 葛庆杰,徐恒泳,李文钊. 煤层气经合成气制液体燃料的关键技术[J]. 化工进展,2009,28(6):917-921.

[2] 李德宝,马玉刚,齐会杰,等.CO 加氢合成低碳混合醇催化体系研究新进展[J]. 化学进展,2004,16(4):584-592.

[3] 李文怀,马玉刚,张侃,等. 煤基合成气合成低碳醇进展[J]. 煤化工,2003(5):12-15.

[4] 傅挺进. 合成气制低碳醇的经济性分析[J]. 泸天化科技,2013(4):271-273.

[5] 士丽敏,储伟,刘增超. 合成气制低碳醇用催化剂的研究进展[J].化工进展,2011,30(1):162-166.

[6] 马建兵,郑学明,尚会建,等. 低碳醇合成催化剂研究进展[J]. 化工进展,2008,27(s1):269-272.

[7] 门秀杰,崔德春,于广欣,等. 合成气制低碳醇技术在中国的研究进展及探讨[J]. 现代化工,2013,33(12):21-23.

[8] 宁文生,张伟,金杨福,等. 用于低碳混合醇合成的Fe/CuZnSi催化剂研究[J]. 现代化工,2013,33(10):66-69.

[9] 苏艳敏,郑化安,付东升,等.Cu-Fe 基催化剂在煤基合成气制低碳混合醇中的应用[J]. 洁净煤技术,2013,19(5):68-73.

[10] 高旭敏. 碳纳米管促进的Co-Cu氧化物基低碳醇合成催化剂的制备研究[D]. 厦门:厦门大学,2007.

[11] 张建国,宋昭峥,史德文,等. 合成气合成低碳混合醇技术的研究[J]. 现代化工,2007,27(2):494-496.

[12] 黄学庆,徐明霞,李学福,等. 合成气制低碳混合醇催化剂研究进展[J]. 石油与天然气化工,2001,30(4):167-171.

[13] 山西煤化所.“合成气制低碳混合醇新型催化剂及配套工艺技术”取得重大突破[EB/OL].[2011-01-06].http://www.sxicc.ac.cn/xwzx/kydt/201101/t20110106_3055045.html.

[14] 神华煤制油合成气制混合醇装置打通全程[EB/OL].[2014-09-24].http://www.coalstudy.com/news/dlhgzx/hg/4875.html.

[15] 魏双绍. 低碳混合醇研究现状及开发建议[J]. 天然气化工,1990,15(6):49-55.

[16] 殷玉圣,赵丰刚,张皓. 合成气合成低碳醇Cu 系催化剂的研究[J].化学反应工程与工艺,2000,16(4):344-349.

[17] Hoflund G B,Epling W S,Minahan D M. Reaction and surface characterization study of higher alcohol synthesis catalysts Ⅻ:K and Pd promoted Zn/Cr/Mn spinel[J]. Catalysis Today,1999,52(1):99-109.

[18] Jiang T,Niu Y,Zhong B.Synthesis of higher alcohols from syngas over Zn-Cr-K catalyst in supercritical fluids[J]. Fuel Process Technology,2001,73(3):175-183.

[19] 姜涛,牛玉琴,钟炳. 在Zn-Cr 催化剂上超临界相合成低碳醇的链增长机理[J]. 燃料化学学报,2000,28(2):101-104.

[20] Hilmen A M,Xu M,Gines M J L,et al.Synthesis of higher alcohols on copper catalysts supported on alkali-promoted basic oxides[J].Appl.Catal.A:General,1998,169(2):355-372.

[21] Majocchi L,Lietti L,Beretta A,et al. Synthesis of short chain alcohols over a Cs-promoted Cu/ZnO/Cr2O3catalyst[J]. Appl. Catal.A:General,1998,166(2):393-405.

[22] Camposmartin J M,Guerreroruiz A,Fierro J LG. Structural and surface properties of CuO-ZnO-Cr2O3catalysts and their relationship with selectivity to higher alcohol synthesis[J]. Journal of Catalysis,1995,156(2):208-218.

[23] 郭伟,高文桂,王华,等.Fe 添加对Cu/Zn/ZrO2催化剂CO2加氢合成低碳醇性能的影响[J]. 材料导报B,2013,27(10):44-47.

[24] Ding M,Qiu M,Wang T,et al.Effect of iron promoter on structure and performance of CuMnZnO catalyst for higher alcohols synthesis[J].Applied Energy,2012,97:543-547.

[25] 房德仁,李婉君,刘中民,等.Cu-Co 合成低碳醇催化剂的性能[J].精细石油化工,2014,31(3):21-26.

[26] 房德仁,李婉君,刘中民,等.Cu-Fe 合成低碳醇催化剂性能研究[J].工业催化,2013,21(7):39-44.

[27] 房德仁,李婉君,刘中民,等. 老化时间对Cu-Co 合成低碳醇催化剂性能的影响[J]. 工业催化,2013,21(9):38-42.

[28] 房德仁,李婉君,赵金波,等. 加料方式对Cu-Co 合成低碳醇催化剂性能的影响[J]. 工业催化,2014,22(3):199-205.

[29] Zhang H,Liang X,Dong X,et al.Multi-walled carbon nanotubes as a novel promoter of catalysts for CO/CO2hydrogenation to alcohols[J]. Catalysis Surveys from Asia,2009,13(1):41-58.

[30] Dong X,Liang X,Li H,et al. Preparation and characterization of carbon nanotube-promoted Co-Cu catalyst for higher alcohol synthesis from syngas[J].Catalysis Today,2009,147(2):158-165.

[31] 韩涛,黄伟,王晓东,等.Ce-Cu-Co/CNTs 催化剂催化合成气制低碳醇及乙醇的研究[J]. 物理化学学报,2014,30(11):2127-2133.

[32] Lee J H,Reddy K. H,Jung J S,et al. Role of support on higher alcohol synthesis from syngas[J]. Applied Catalysis A:General,2014,480:128-133.

[33] Prieto G,Beijer S,Smith M L.Design and synthesis of copper-cobalt catalysts for the selective conversion of synthesis gas to ethanol and higher alcohols[J].Angew Chem.Int.Ed.,2014,53(25):6397-6401.

[34] Liu G,Geng Y,Pan D,et al. Bi-metal Cu-Co from LaCo1-xCuxO3perovskite supported on zirconia for the synthesis of higher alcohols[J].Fuel Processing Technology,2014,128:289-296.

[35] Fang Y,Liu Y,Deng W,et al.Cu-Co bi-metal catalyst prepared by perovskite CuO/LaCoO3used for higher alcohol synthesis from syngas[J].Journal of Energy Chemistry,2014,23(4):527-534.

[36] 徐润,马中义,杨成,等.Mn 助剂对CuFeZrO2低碳醇合成催化剂的修饰作用[J]. 物理化学学报,2003,19(5):423-427.

[37] Chen H,Lin J,Tan K,et al.Comparative studies of manganese-doped copper-based catalysts : The promotereffect of Mn on methanol synthesis[J].Applied Surface Science,1998,126(3/4):323-331.

[38] 陈小平,吴贵升,孙予罕,等.CO 加氢合成甲醇Cu-Mn/ZrO2催化剂反应性能的研究[J]. 天然气化工,1998,23(5):1-4.

[39] Ding M Y,Qiu M H,Liu J G,et al.Influence of manganese promoter on co-precipitated Fe-Cu based catalysts for higher alcohols synthesis[J].Fuel,2013,109(1):21-27.

[40] 林明桂,房克功,李德宝,等.Zn、Mn 助剂对CuFe 合成低碳醇催化剂的影响[J]. 物理化学学报,2008,24(5):833-838.

[41] 罗彩容,熊莲,郭海军,等. 碱金属对CO 加氢制备低碳醇Cu-Fe-Co基催化剂的影响[J].高校化学工程学报,2012,26(5):823-828.

[42] 毛东森,郭强胜,俞俊,等.Ce 添加对Cu-Fe/SiO2催化合成气制低碳醇性能的影响[J]. 物理化学学报,2011,27(11):2639-2645.

[43] 李怀峰.CuFe 系催化剂上CO 加氢合成低碳混合醇的研究[D]. 太原:中国科学院山西煤炭化学研究所,2003.

[44] 郭强胜,毛东森,俞俊,等. 不同载体对负载型Cu-Fe 催化剂CO加氢反应性能的影响[J]. 燃料化学学报,2012,40(9):1103-1109.

[45] Gao W,Zhao Y,Liu J,et al. Catalytic conversion of syngas to mixed alcohols over CuFe-based catalysts derived from layered double hydroxides[J].Catal.Sci.Technol.,2013,3:1324-1332.

[46] Lu Y,Cao B,Yu F,et al.High selectivity higher alcohols synthesis from syngas over three-dimensionally ordered macroporous Cu-Fe Catalysts[J].Chem.Cat.Chem.,2014,6(2):473-478.

[47] Ding M,Liu J,Zhang Q,et al.Preparation of copper-iron bimodal pore catalyst and its performance for higher alcohols synthesis[J].Catalysis Communications,2012,28:138-142.

[48] Ding M,Tu J,Liu J,et al. Copper-iron supported bimodal pore catalyst and its application for higher alcohols synthesis[J]. Catalysis Today,2014,234:278-284.

[49] Kiatphuengporn S,Chareonpanich M,Limtrakul J.Effect of unimodal and bimodal MCM-41 mesoporous silica supports on activity of Fe-Cu catalysts for CO2hydrogenation[J]. Chemical Engineering Journal,2014,240:527-533.

[50] Surisetty V R,Hu Y,Dalai A K,et al.Structural characterization and catalytic performance of alkali (K) and metal (Co and Rh)-promoted MoS2catalysts for higher alcohols synthesis[J]. Applied Catalysis A:General,2011,392:166-172.

[51] Morrill M R,Thao N T,Agrawal P K,et al. Mixed MgAl oxide supported potassium promoted molybdenum sulfide as a selective catalyst for higher alcohol synthesis from syngas[J]. Catal. Lett. ,2012,142:875-881.

[52] Surisetty V R,Eswaramoorthi I,Dalai A K. Comparative study of higher alcohols synthesis over alumina and activated carbon-supported alkali-modified MoS2catalysts promoted with group VIII metals[J].Fuel,2012,96:77-84.

[53] Xiao H,Li D,Li W,et al. Study of induction period over K2CO3/MoS2catalyst for higher alcohols synthesis[J]. Fuel Processing Technology,2010,91:383-387.

[54] Qi H,Li D,Yang C,et al. Nickel and manganese co-modified K/MoS2catalyst:High performance for higher alcohols synthesis from CO hydrogenation[J]. Catalysis Communications,2003,4(7):339-342.

[55] 马晓明,林国栋,张鸿斌. 碳纳米管促进的Co-Mo-K 硫化物基催化剂用于合成气制低碳混合醇[J]. 催化学报,2006,27(11):1019-1027.

[56] Wang J,Xie J,Huang Y,et al.An efficient Ni-Mo-K sulfide catalyst doped with CNTs for conversion of syngas to ethanol and higher alcohols[J].Applied Catalysis A:General,2013,468:44-51.

[57] Surisetty V R,Tavasoli A,Dalai A K. Synthesis of higher alcohols from syngas over alkali promoted MoS2catalysts supported on multi-walled carbon nanotubes[J]. Applied Catalysis A:General,2009,365:243-251.

[58] Claure M T,Chai S,Dai S,et al.Tuning of higher alcohol selectivity and productivity in CO hydrogenation reactions over K/MoS2domains supported on mesoporous activated carbon and mixed MgAl oxide[J].Journal of Catalysis,2015,324:88-97.

[59] Ellgen P C,Batley W J,Bhasin M M,et al.Rhodium based catalysts for conversion of synthesis gas to two-carbon chemical[J].Adv.Chem.Ser.,1979,178:147-157.

[60] Ojeda M,Lopez G M,Rojas S,et al.Influence of residual chloride ions in the CO hydrogenation over Rh/SiO2catalysts[J].J.Mol.Catal.A:Chem.,2003,202:179-186.

[61] Lee G V D,Ponec R. On some problems of selectivity in syngas reactions on the group VIII metals[J].Catal.Rev.Sci.Eng.,1987,29:183.

[62] Chen G C,Gao C Y,Huang Z J,et al. Synthesis of ethanol from syngas over iron promoted Rh immobilized on modified SBA-15 molecular sieve:Effect of iron loading[J]. Chem. Eng. Res. Des.,2011,89:249-253.

[63] Mo X,Gao J,Goodwin Jr J G.Role of promoters on Rh/SiO2in CO hydrogenation:A comparison using DRIFTS[J]. Catal.Today,2009,147:139-149.

[64] 江海有,刘金波,蔡启瑞. 合成气制乙醇催化反应机理述评[J]. 分子催化,1994,8(6):472-480.

[65] 马洪涛,王毅,包信和. 合成气制备乙醇Rh-Mn/SiO2催化剂中活性金属表面结构的表征研究[J]. 北京大学学报:自然科学版,2001,37(2):210-214.

[66] 唐宏青. 合成乙醇新技术展望[J]. 中氮肥,2012(2):1-6.

[67] Xiang M,Li D,Li W,et al.Performances of mixed alcohols synthesis over potassium promoted molybdenum carbides[J]. Fuel,2006,85(17-18):2662-2665.

[68] Xiang M,Li D,Li W,et al.K/Fe/β-Mo2C:A novel catalyst for mixed alcohols synthesis from carbon monoxide hydrogenation[J]. Catal.Commun.,2007,8(1):88-90.

[69] Xiang M,Li D,Xiao H,et al. Synthesis of higher alcohols from syngas over Fischer-Tropsch elements modified K/β-Mo2C catalysts[J].Fuel,2008,87(4-5):599-603.

[70] Wang N,Fang K,Jiang D,et al.Iron carbide promoted K/β-Mo2C for higher alcohols synthesis[J].Catal.Today,2010,158(3-4):241-245.

[71] 王宁,房克功,林明桂,等. 钾改性铁-钼碳化物CO 加氢合成低碳混合醇的研究[J]. 天然气化工,2010,35:6-9.

[72] 赵立红,闫捷,房克功,等. 纳米β-Mo2C 催化剂的制备及K 改性对合成低碳醇反应性能的影响[J]. 工业催化,2014,22(7):515-520.

[73] 向明林,李德宝,肖海成,等. 新型K/α-MoC1-x催化剂CO 加氢合成低碳混合醇的研究[J]. 燃料化学学报,2006,34(5):595-599.