浇口对高速精密圆柱滚子轴承注塑保持架质量的影响

2015-07-25李建星王子君孙小波宁仲

李建星,王子君,孙小波,宁仲

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

注射模具中,浇口是连接流道与型腔之间的一段细短通道,起着调节控制料流速度、补料时间及防止倒流等作用[1]。浇口位置和数量是重要的模具结构参数,对注塑件的质量产生直接影响。对于结构复杂的注塑保持架,根据经验选择浇口位置和数量,往往设计不合理。利用CAE软件对注塑保持架浇口位置和数量进行分析和优化,改变熔接痕的分布,可以提高注塑保持架拉伸强度,避免熔接痕对保持架外观和性能产生影响;从而为注塑保持架模具设计提供科学依据,并能及时优化注塑保持架结构和模具设计[2]。

高速精密轴承注塑保持架在高速运转条件下,每个滚动体法向受载极不均匀,滚动体的运动也不均匀,当滚动体的公转角速度与保持架的角速度不一致时,滚动体与保持架兜孔之间会发生碰撞,严重时会造成保持架横梁断裂,轴承振动急剧增大致使轴承失效,因此,要求高速精密注塑保持架应具有良好的机械强度。

1 保持架结构

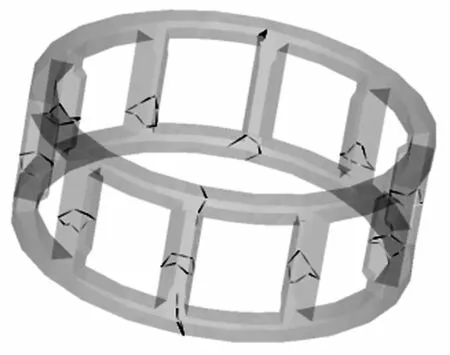

高速精密圆柱滚子轴承采用的注塑保持架结构如图1所示,圆周均布10个方形窗孔,保持架每个横梁内侧中部均有凸台,并且凸台端面与横梁具有一定的夹角,结构较复杂。保持架尺寸公差和形位公差精度要求较高,要求滚子装入窗孔中滚动灵活。

图1 保持架结构示意图

2 保持架Moldflow分析

应用Pro/E建立保持架的三维实体模型,其外形尺寸为:外径47.7 mm×内径42.8 mm×凸台内径40.8 mm×宽度18.3 mm。将保持架模型转化为STL文件导入Moldflow[2]进行注塑成型仿真模拟分析。采用表面网格类型划分修改后得到三角形个数为3 106的网格模型。注塑件材料选用碳纤维增强聚醚醚酮,相关参数为:模具表面温度170℃,注射温度380℃,充填控制、速度/压力切换和保压控制均为默认设置。

2.1 浇口位置预分析

浇注系统设计时,结合模具类型,应尽可能使浇注点的位置靠近最佳浇口位置[3]。Moldflow以图像形式给出的最佳浇口位置如图2深色区域所示,即浇口设置在保持架横梁中部比较合适。

图2 最佳浇口位置

2.2 浇口的位置和数量

注塑保持架一般采用潜伏式浇口或点浇口,浇口尺寸根据保持架圈梁及横梁宽度尽可能取较大值。

软件分析得到的最佳浇口位置是浇口设置的重要参考信息,但不一定就是模具设计的实际浇口位置。根据注塑保持架结构特点,浇口位置可以设置在横梁中部也可以设置在圈梁上。多浇口设置便于顺利充模保证精度,因此设置了4种方案对保持架浇注系统进行全面模拟分析。

(1)浇口设置在横梁中部,5个浇口,充填分析后的熔接痕分布如图3所示,由图可知,未设置浇口的横梁中部形成5条熔接痕,在圈梁和横梁的交界处上下各分布5条熔接痕。

图3 横梁设置5个浇口熔接痕分布

(2)浇口设置在横梁中部,10个浇口,充填分析后的熔接痕分布如图4所示,由图可知,熔接痕分布在窗孔圈梁中部,达20条熔接痕。

图4 横梁设置10个浇口熔接痕分布

(3)浇口设置在圈梁上,1个浇口,充填分析后的熔接痕分布如图5所示,由图可知,熔接痕分布在保持架横梁的不同位置共9条,圈梁上仅分布2条熔接痕。

图5 圈梁设置1个浇口熔接痕分布

(4)浇口设置在圈梁上,3个浇口,充填分析后的熔接痕分布如图6所示,由图可知,熔接痕分布在横梁共5条,浇口处圈梁上的熔接痕部分分布在保持架窗孔处。

图6 圈梁设置3个浇口熔接痕分布

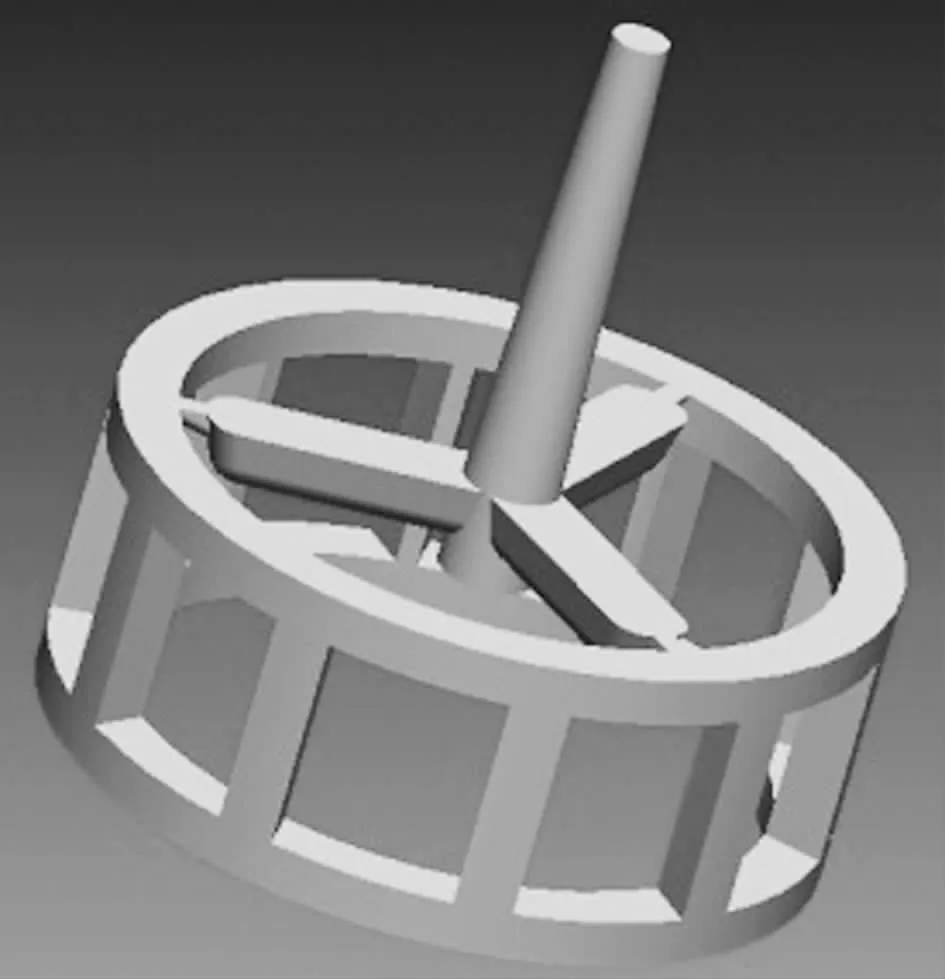

2.3 模具浇注系统设置及试验

上述4种浇口的位置和数量设计方案都在保持架横梁上形成熔接痕,方案2和方案3的熔接痕明显多于其他2种方案;方案4保持架浇口处圈梁上的熔接痕部分分布在保持架窗孔处,而方案1保持架圈梁上熔接痕全部分布在圈梁和横梁的交界处;方案1对称式注塑可保证保持架精度。选择方案1保持架浇注系统的结构图如图7所示,并依据浇注方案设计模具。

图7 保持架浇注系统结构图

浇注后的保持架表面平整、光滑,无裂纹及凹凸缺陷,检测保持架径向拉伸强度为111.6 MPa。装机试验初期轴承运转正常,轴承温升、主机电流、主机振动等试验参数无异常波动,运转噪声无异常;随着载荷的增大试验机主体振动突然加大,主机电流及目标轴承温升无明显变化。停机检查后发现,试验保持架横梁部分断裂,且断裂部分恰好处于注塑保持架的熔接痕位置。

保持架在装机试验时横梁受到滚子的作用而断裂,需检测垂直于横梁方向力的大小。由于窗孔直径为11.4 mm,设计拉伸夹具宽6 mm,高5.6 mm,进行保持架窗孔横梁拉伸试验,检测保持架横梁断裂时的拉力见表1(优化前)。

表1 保持架横梁断裂时的拉力 N

由检测结果可知,保持架横梁断裂时的最大拉力为566 N,最小拉力为353 N,离散性较大,说明保持架横梁熔接痕的强度差异较大。

3 保持架结构优化及分析

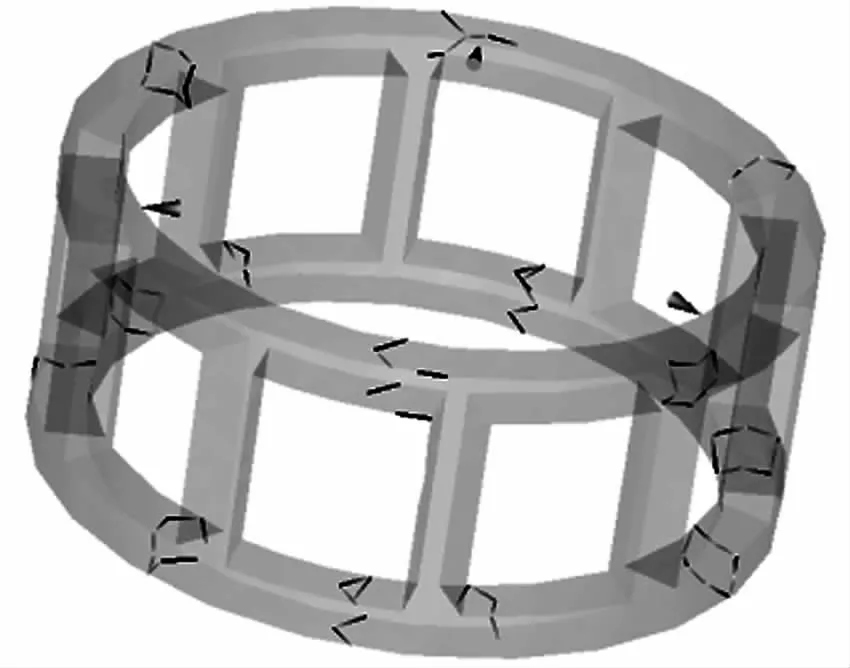

由于轴承套圈尺寸、滚子尺寸和数量不变,在保证保持架适当的引导间隙且不影响轴承喷油润滑的同时,应充分利用轴承的径向和轴向空间,合理增加保持架圈梁的厚度和宽度,进而提高保持架的强度,优化后保持架结构如图8所示。

图8 优化保持架结构图

仍采用Moldflow进行注塑成型仿真模拟分析,建立优化后保持架的三维实体模型,尺寸为:外径47.9 mm×内径38.9 mm×宽度19.3 mm。采用表面网格类型划分修改后得到三角形个数为3 200的网格模型,保持架材料及相关参数不变。

3.1 优化后保持架浇口的位置及数量

浇口设置在保持架横梁中部,将在其他保持架横梁上形成熔接痕,减小了保持架横梁的力学性能。优化结构后保持架浇口位置设置在圈梁内环上,浇口的位置及数量设计方案如下。

(1)浇口设置在圈梁上,1个浇口,充填分析后的熔接痕分布如图9所示,由图可知,在圈梁上仅分布有2条熔接痕,熔接痕大部分分布在横梁上,容易发生断裂,拉伸强度降低。

图9 圈梁上设置1个浇口熔接痕分布

(2)浇口设置在圈梁上,均布3个浇口,充填分析后的熔接痕分布如图10所示,由图可知,浇口处圈梁分布有3条熔接痕,非浇口处圈梁分布有10条熔接痕,横梁上无熔接痕。

图10 圈梁上设置3个浇口熔接痕分布

3.2 优化后保持架模具浇注系统设置及试验

优化后的2种浇口位置和数量设计方案中,方案1在保持架横梁上形成熔接痕较多,方案2在保持架横梁上无熔接痕。方案2注塑成型时,浇口处圈梁首先成型形成3条熔接痕;接着保持架横梁成型,横梁距离浇口位置的不同成型时间有先后,但未在保持架横梁处形成熔接痕;非浇口处圈梁最后成型,熔接痕分布较多。保持架结构优化后圈梁厚度增大,可有效避免由于熔接痕造成的强度降低。方案2提高了保持架横梁的力学性能,满足了设计要求。

优化后保持架浇口系统结构如图11所示,并据此设计模具。检测注塑后保持架径向拉伸强度为108.3 MPa,保持架圈梁截面积增大可有效抵消熔接痕造成强度的降低;保持架表面平整、光滑,无裂纹及凹凸缺陷。

图11 优化后保持架浇注系统结构图

由于保持架窗孔尺寸不变,仍采用原拉伸夹具进行保持架窗孔横梁拉伸试验,检测保持架横梁断裂时的拉力见表1(优化后)。拉伸试验中,拉力曲线约在520 N出现拉伸平台,说明保持架横梁在拉伸时具有一定的韧性;断裂时的最小拉力为692 N,较优化前提高65.7%。

装机试验目标轴承运转平稳,轴承外圈温度、主机电流、振动等测试参数随试验工况的变化正常波动,试验状态稳定后,各测试参数示值稳定,无异常情况发生。

4 结束语

浇口位置和数量对注塑保持架质量产生直接影响,运用CAE软件进行最佳浇口位置分析只能作为参考,还应根据注塑保持架的实际情况调整保持架的浇口位置和数量。运用Moldflow可以根据设计方案有效地模拟出注塑保持架熔接痕的分布,从而为保持架结构改进、模具设计提供科学依据。