微型配对轴承启动摩擦力矩的测量

2015-07-25魏秀军张风琴刘燕娜李凌鑫

魏秀军,张风琴,刘燕娜,李凌鑫

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

配对轴承可提高轴承的支承刚度、旋转精度,并降低振动,因此广泛应用于航海、航空、航天等领域的一些机构平台。这些平台在较强的冲击、振动工况下低速工作时,要求轴承在轴向和径向承载下具有较高的定位精度和较低的摩擦力矩。尤其是启动摩擦力矩,直接影响惯导系统的姿态稳定和指示精度,对主机的性能有极大影响。

1 微型配对轴承的特点及要求

微型配对轴承存在以下特点:(1)尺寸小,单套轴承的内径一般不大于10 mm,其沟道的沟曲率半径较小,因此在加工、检测等方面都存在一定的难度;(2)载荷小,由于尺寸小,轴承在实际工况下的轴向载荷及径向载荷都很小,常规大载荷条件下的测量仪器都不适用于小载荷条件下微型轴承的测量。

由于微型配对轴承应用场合的特殊性,对其性能有一定的要求:(1)一般情况下,两配对轴承的内径或外径的相互差不超过0.001 mm,接触角的相互差不超过0.5°,变形量的相互差不超过0.000 2 mm。而且不同工况对轴承具有不同的要求,有些只对内径和外径有严格要求,有些则对内径、外径、刚度及接触角都有要求;(2)配对后的轴承具有严格的启动摩擦力矩或转动摩擦力矩要求;(3)配对后的轴承具有严格的轴向刚度或径向刚度要求。

2 摩擦力矩的测量

试验所用微型配对轴承的要求为:配对轴承内径、外径的相互差不超过0.001 mm,轴向预紧力为7 N,预紧后在3 N轴向力作用下的摩擦力矩不超过0.7×10-6N·m(正、反面各测量5个点)。

2.1 凸出量的测量

为实现轴承的配对要求,必须首先测量轴向预紧力下单套轴承的凸出量,通过修研内、外隔圈达到预紧的目的,因此凸出量测量的准确性是轴承配对的关键。由于7 N的轴向预紧力太小,常规的T6912凸出量测量仪无法准确测量,因此使用测量旋转精度更高的B023,以准确测量小载荷条件下轴承的凸出量。

2.2 摩擦力矩测量仪器

YZC-Ⅱ型轴承测量仪是一种高性能、多功能轴承摩擦力矩测量仪器,其可以自动逐点测量轴承的启动摩擦力矩及低、中、高速条件下的转动摩擦力矩,广泛应用于航空、航海仪表用微型轴承摩擦力矩的测量。

该测量仪在一定的轴向力作用下,根据电磁感应原理,感应电流产生的电磁力矩大小在特制传感器中只与电流的大小有严格的函数关系。仪器测量范围为:内径1~20 mm,高度2~10 mm,轴向加载范围为1,3,4,5 N。

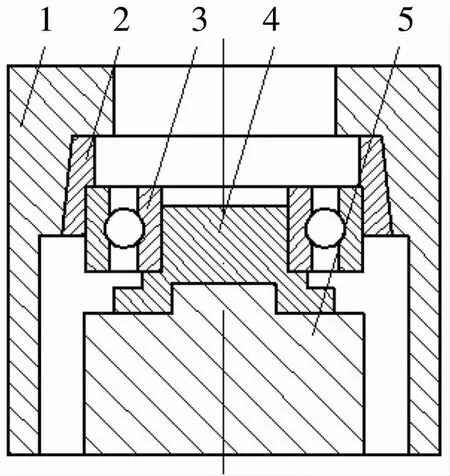

YZC-Ⅱ具体工作状态如图1所示,其中光栅与质量块的质量总和即为轴承的轴向加载力,另外,光栅还是感应电流的重要部件,底座与轴承的内径面采用间隙配合。

图1 单套轴承摩擦力矩测量示意图

2.3 测量过程

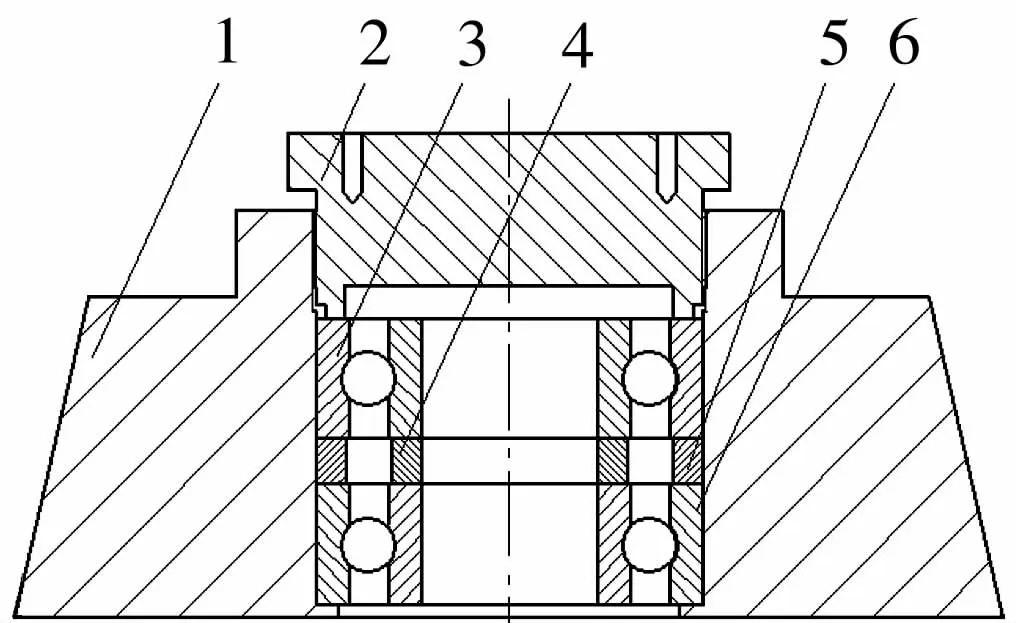

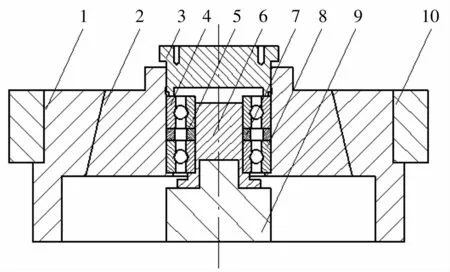

由于YZC-Ⅱ不能测量成对轴承的摩擦力矩,并且需要对轴承进行轴向预紧,在不影响测量精度的前提下自制了轴向预紧工装。具体工装如图2所示,定位座与加载螺栓利用螺纹进行连接,定位座下端支承被测轴承2的外圈端面,定位座的外径面成一定的锥度以便与仪器的光栅配合,通过光栅的感应实现轴承的平稳旋转;加载螺栓的外径面靠压被测轴承1的端面,加载螺栓端面预留2个深孔,利用力矩扳手即可实现轴向预紧力的加载。

图2 成对轴承轴向预紧示意图

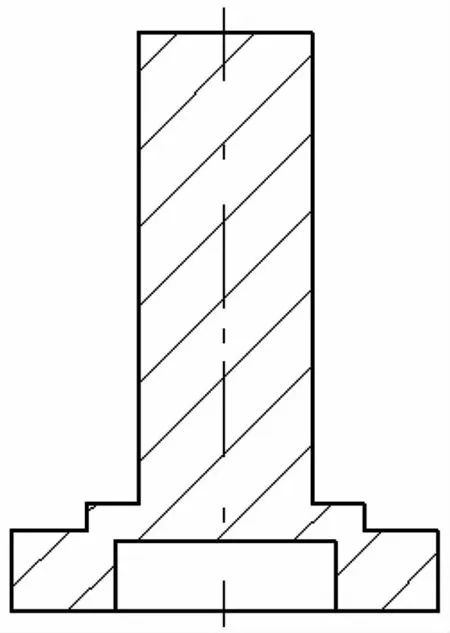

由于定位座的内径面与被测轴承的外径面采用间隙配合,将被测轴承及内、外隔圈装入定位座时,稍有歪斜轴承便会卡住,装拆轴承时非常困难,而且极易损坏轴承精度。为解决这一问题,在向定位座内装入被测轴承时,使用了如图3所示的定位轴,极大地提高了装拆轴承的效率。

图3 定位轴示意图

利用定位轴的定位作用,将被测轴承2、内隔圈、外隔圈及被测轴承1顺序装入定位座内,安装加载螺栓并通过力矩扳手实现轴承的轴向预紧(7 N),然后将实现预紧后的配对轴承整体安装在YZC-Ⅱ摩擦力矩测量仪上,如图4所示。为精确控制轴向加载力,特别在光栅上设置了轴向力调整块,即试验装置中轴向加载力由光栅、定位座、加载螺栓及轴向力调整块4部分组成。

图4 成对轴承摩擦力矩测量示意图

测量被测轴承1及被测轴承2的凸出量后,修研内、外隔圈的端面,然后通过自制的轴向预紧工装实现成对轴承的轴向预紧,最后在YZC-Ⅱ上对配对轴承的摩擦力矩进行检测,测量结果见表1。

3 结束语

通过测量单套轴承的凸出量,修研内、外隔圈的端面,并使用自制的简易加载装置实现了小载荷条件下的轴向预紧,从而实现了微型配对轴承摩擦力矩的检测。而且设计的加载装置简单,测量结果准确、可靠。