轴承座球面孔镗床的改进设计

2015-07-25周有华潘继超洪达毅郑泽鸿周坚

周有华,潘继超,洪达毅,郑泽鸿,周坚

(1.泛科轴承集团有限公司,福建 泉州 362300;2.新乡日升数控轴承装备股份有限公司,河南 新乡 453700;3.福州大学 机械工程及自动化学院,福州 350116;4.河南省特种设备安全检测检验院 洛阳分院,河南 洛阳 471000)

1 轴承座球面孔加工方法分析

带座外球面球轴承在实际使用中,轴承外圈(外球面)可在座孔(球面孔)中偏转,以消除轴系因支承不同心而产生的偏矩。因此,在轴承座诸多几何要素中,对球面孔的要求相对严格。

球形内表面加工有多种方式,但适合大批量铸铁轴承座球面孔加工的却不多,较常见的有数控车削和摆刀镗削。在轴承座球面孔加工领域,传统的仿形车床和摆刀车床[1]随着数控技术的发展而被数控车床取代;国外数控平旋盘价格昂贵,而国产插补镗削技术不成熟,使摆刀镗床得以继续保持一席之地。据悉日本独资企业秦皇岛恩彼碧采用摆刀镗床加工轴承座球面孔;福建泉州轴承座生产企业中还有为数不多的来自台湾的摆刀镗床在服役。

1.1 数控车床

数控车床配以专用夹具,可车削立式座球面孔和油槽;配置液压(或气动)三爪卡盘和电动(多刀转位)刀架,可车削中心对称座底面、凸台、球面孔和油槽。轴承座加工用数控车床多属于经济通用型,性价比和加工效率高,适应能力强。

数控车床采用数控系统控制伺服电动机和滚珠丝杠,实现车刀纵向(z轴)和横向(x轴)两轴联动,用折线轨迹逼近所要加工的曲线,因而存在一定的球形误差(尽管数控系统具有反向间隙补偿、刀具长度补偿、刀具半径补偿、圆弧辅助计算和短直线高速平滑插补功能)。对于球形允差小的轴承座,通常的做法是用球形金刚滚轮铰削已车削的球面孔,以改善球形和统一球径;或粗车和精车分开,通过减小切削量,减小球形误差和保持车床精度。而要维持精加工车床的精度,滚珠丝杠的精度要求较高(通常每年更换1次)。

1.2 摆刀镗床

摆刀镗床通过绕镗头旋转(切削运动)轴线定点摆动(进给运动)的镗刀(切削点)运动轨迹形成球面孔。球形取决于镗刀摆动精度和镗头转动精度,或者说取决于镗刀-镗头-主轴系统的制造、装配和运动精度,而球径则取决于镗刀切削点相对于镗头旋转轴线的偏离程度。实践表明,与数控车削相比,摆刀镗削产生的球形误差更小。以加工P208型球面孔为例,数控车削的球形误差一般大于0.015 mm,而摆刀镗削则小于0.010 mm。此外,由于镗刀摆动中心不可能完全与镗头旋转中心重合,使得球径稍小于孔径(可将座孔球面理解成中心偏离轴心线一个微小距离r、半径为R、中心角为θ的圆弧绕轴心线旋转所形成的环面),此两端微低于中间的内表面圆弧恰好有利于在轴承座球面孔和外球面球轴承结合部封存润滑油,而这是采用数控车削难以达到的。

但摆刀镗床仅能加工球面孔,不能在一次装夹中镗削出油槽;镗刀无微调机构,换型对刀和磨损补偿只能凭经验调整和试镗削验证。

1.3 发展趋势

目前无论是数控车床,还是摆刀镗床,国内均未实现轴承座自动上下料。在人力资源紧张、用工成本上升和竞争日趋激烈的当下,提高加工过程的自动化程度成为企业的必然选择。

轴承座实现自动上下料取决于技术和经济2方面因素。车床采用桁架式机械手实现中心对称座(如方形座、凸台方形座、菱形座、三角形座、环形座、凸台圆形座等)自动上下料是可行的,但其价格昂贵用户难以接受。对于非中心对称的立式座,在车床上实现自动上下料的难度远大于镗床,因为在车削中工件是旋转的,而在镗削中工件是固定的。

考虑到摆刀镗削获得的球形更好,大批量加工质量稳定;且立式座用量最大,其结构特征使其更易于(链板)传输、(机械手)抓取或(气缸)推拉,所以将实现自动化加工为目的的更新换代设计目标锁定为立式座球面孔摆刀镗床。考虑到摆刀(即镗头)结构自身需要占用一定的空间,以及产品的市场需求量,将工件代表型号确定为P208型立式铸铁座。

2 产品要求

在镗床改进设计中,将满足P207~P212型铸铁轴承座球面孔(Sφ72~110 mm)镗削作为考量加工能力的主要指标,以P208为代表型号(几何参数和精度要求如图1所示),球面孔直径为Sφ80+0.0300mm,球形公差不大于球径公差的1/2,表面粗糙度Ra为3.2μm,理论上球面孔单边加工余量为2.95 mm。为避免撞车和保证球面孔镗削质量,对毛坯孔位置、错模量、底面的平面度等都有一定要求。

图1 P208型立式铸铁轴承座外形图

轴承座材质为灰铸铁HT200,机械加工前应时效处理。但实际上轴承座生产周期短,铸件通常没时间自然时效,也不进行人工时效处理,致使其机械加工难度增大、几何精度保持性差,刀具耐用度降低。

3 机床现状

以湖北第二机床厂的摆刀镗床为例,其主要借鉴了台湾产摆刀镗床。该镗床主要由铸造床身、床头箱(主传动)、镗头、工件架、夹具、液压系统和电气系统构成[2]。

3.1 床身

箱体式铸件,兼作液压油箱,上部安装床头箱和支承工件架,背部固定电控柜。

3.2 主传动

由Y112M-4型三相异步电动机(4 kW,1 450 r/min)驱动,通过三角带(减速)传动和齿轮变速(6对交换齿轮,齿数分别为30,34,39,43,48和52),使镗头获得6级转速(230,285,360,440,565和695 r/min)。

采用整体式主轴,制造精度和装配工艺性较套筒式主轴差;传动链长,机械效率低;交换齿轮,变速不便。

3.3 摆动镗刀

镗刀摆动机构通过油缸活塞杆推拉拉杆-连杆-刀盘,实现镗刀摆动;通过移动/转动隔离器实现拉杆移动和镗头转动的隔离,以及活塞杆移动到镗刀摆动的传递;通过节流阀调整镗刀摆速。

镗刀摆动中心调整机构由凸缘、端面滑轨等构成,以避免制造、装配误差造成的镗刀摆动中心偏离镗头回转轴心——增加了镗削主轴悬伸长度和质量,导致镗削系统刚性不足,镗削时振动较大。

镗刀微调机构中刀杆尾端棱边与90°夹角的锥端紧定螺钉的锥面形成点接触,旋入螺钉时,刀杆外伸;旋出螺钉时,手工敲击使刀杆内缩。无微调机构,在换型对刀和磨损补偿时,凭经验调整和试镗验证。

3.4 工件架

工件架由镶钢滑动导轨支承,有爬行,较滚动导轨灵敏度差。液压油缸驱动,借助行程调速阀切换油路实现快进/工进转换,通过调整节流阀改变工件架移动速度;总行程310 mm,行程开关发出位置信号、快进/工进转换信号。球面孔中心的轴向位置依靠固定挡块限位,位置调整不便,限位冲击较大。

3.5 液压系统

采用叶片泵供油,为工件架移动、镗刀摆动、工件夹紧和导轨润滑提供动力,但液压系统存在“跑冒滴漏”现象。

3.6 夹具

人工上下料,液压夹紧,自动化程度低,劳动强度大。

4 改进要点

为提高摆刀镗床的自动化程度、运行可靠性和操作宜人性,对机床进行了多方面的技术改进。

(1)采用“伺服电动机驱动+滚珠丝杠副传动、交叉滚子导轨(或直线导轨)支承”取代工件架的“液压驱动+滑动导轨支承”,以增强导轨刚性和灵活性,消除爬行;实现工件架运动位置与速度的调整与控制数字化,提高定位精度,降低调控难度;消除液压系统“跑冒滴漏”现象,改善作业环境。

(2)采用“伺服电动机驱动+滚珠丝杠副传动”取代镗刀摆动推拉杆油缸,实现镗刀摆动角度和速度的调整与控制数字化。

(3)采用“变频电动机驱动+齿形带减速传动”取代主轴的“三相异步电动机驱动+三角带减速传动+齿轮变速”,实现调速数字化、变速程序化。

(4)通过程序控制实现切削运动和进给运动,实现镗刀转速、(床头箱或工件)轴向进给和镗刀摆速的联动和转换,优化切削参数,使加工自动化。

(5)改进主轴结构,以增强其支承刚度;改进镗头与主轴连接方式,取消镗刀摆动中心调整机构,依靠设计、制造、装配将镗刀摆动中心与主轴转动中心的偏差控制在允许范围内,有效减小镗头悬长和镗杆悬重,提高镗削系统刚性和更换镗头的方便性。

(6)增加镗刀微调机构,如采用差动螺纹微调机构,实现对刀和补偿调整的量化。

(7)通过整体更换部分机件(如镗头、夹具)满足相近型号轴承座球面孔的镗削,实现快捷换型;通过调整部分机件(如工件定位端板、侧板,压紧杠杆着力点等)以适应不同铸模件和消除镗削圆度误差。

(8)增加自动上下料机构和供排料装置,采用气动工件移位、夹紧和吹扫定位面,提高镗床自动化程度,降低维护成本和改善工作环境。

(9)改进床身设计,以增强其刚度和吸振性;优化各部分机构和结构设计,以改善工艺性能(制造工艺、装配工艺)和提高可靠性。

(10)采用数控系统,增强镗床运行可靠性和操作宜人性。

5 机构与结构设计

改进设计的镗床主要由床身、床头箱(主轴)、镗头、摆刀机构、工件架、夹具、上下料机构、供排料机、气动系统、测控系统、防护罩等构成[3-4]。下文主要介绍关键性的机构和结构。

5.1 主传动

5.1.1 切削参数

切削方式和切削参数直接关系到动力源、运动机构和机件结构的选取和设计。

球面孔的镗削分为2步,即用固定镗刀镗圆柱孔(去除铸造表层硬皮,俗称“扒黑皮”),用摆动镗刀镗球面孔(拉杆拉时粗镗,推时精镗)。精镗即光镗,或称无进给镗,其借助镗头、镗刀、夹具、工件系统恢复弹性变形而产生镗削量。

(1)镗头转速(切削速度)

镗头转动为主运动(切削运动),镗刀切削刃上切削点与工件的相对速度为切削速度,镗刀切削刃在摆动轨迹上离镗头轴线最远点的切削速度为最大切削速度。切削速度vc与镗头转速n的关系为

vc=πdn/1 000, (1)

式中:vc为切削速度,m/min;d为工件待加工表面直径,mm;n为镗头转速,r/min。

轴承座球面孔镗削余量分配如图2所示,图中,SR为球面孔半径,SR=Sφ/2;b1为球面孔宽度(弦宽);h1为拔模斜度产生的切削余量,h1=b1/2tanα;h2为设计余量,1.00 mm;h3为球面孔镗削最大余量(弦高)h2为圆柱孔镗削最大余量;α为拔模斜度(在轴向剖面上从球面孔中心位置向两边对称倾斜),3°。

图2 轴承座球面孔镗削余量分配图

圆柱孔镗削余量由拔模斜度α产生的切削余量h1和设计余量h2组成;球面孔镗削余量等于球面孔轮廓在轴向剖面上对应的弦高h3。

以镗削P208球面孔为例,SR=40 mm,h1+h2=1.55 mm,h3=1.40 mm。查刀具手册[5]硬质合金镗刀镗削铸铁孔切削用量,当背吃刀量不大于3 mm时,粗镗切削速度为35~50 m/min,进给量为0.4~1.5 mm/r;精镗切削速度为70~90 m/min,进给量为0.12~0.15 mm/r。由(1)式得对应的粗镗、精镗镗头转速为139~199 r/min和279~358 r/min。而实际加工中镗削转速达到748 r/min,切削线速为188 m/min,远大于手册推荐值。因此在设置频率(50 Hz)时,电动机转速为1 500 r/min,经齿形带2∶1降速,主轴转速为750 r/min,正好满足P208球面孔镗削。

(2)工件移动速度和镗刀摆动速度(进给速度)

镗削圆柱孔时,工件随工件架轴向移动为进给运动,由工件架伺服电动机+滚珠丝杠副控制;镗削球面孔时,镗刀绕镗头回转轴线摆动为进给运动,由球面孔镗刀推拉机构伺服电动机+滚珠丝杠副控制。进给速度计算式为

式中:vf为进给速度,mm/s;f为进给量,mm/r。

5.1.2 传动方式

通过变频电动机驱动+齿形带减速传动,使主轴旋转,变频调速。采用变频调速三相异步电动机(4级,1 500 r/min,4 kW,19 N·m),传动链短,调速方便。齿形带减速传动(速比2∶1),皮带张紧力小,不影响轴系旋转精度。调频电动机转速大于1 500 r/min时,恒功率;转速小于1 500 r/min时,恒转矩。

5.1.3 刀具

综合刀具实用性、耐用度和经济性,采用硬质合金镗刀镗削带硬皮的铸铁孔,断续切削,刀具前角和主切削刃后角均为7°;查刀具样本[6],选用适合镗削铸铁孔的可转位机夹不重磨涂层硬质合金菱形刀片,牌号为YBD152、型号为DCMT11T 308-HR(55°菱形,边长11.6 mm,宽度9.525 mm,厚度3.97 mm,孔径4.4 mm,刀尖半径0.8 mm)。

5.2 套筒式精密主轴

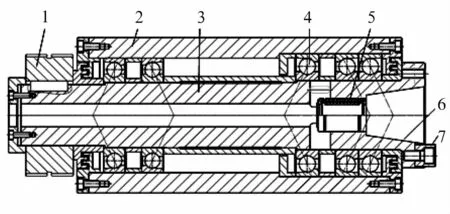

套筒式主轴(图3)较整体式主轴更容易保证制造、装配精度,安装和维修、调整方便。

图3 套筒式精密主轴

原轴系由前端2套7216C/P4(背对背)和后端1套7215C/P4轴承支承,刚性不足,且前、后轴承支承跨距小于镗头切削点悬伸。改进后采用接触角为25°的精密级单列角接触球轴承,前端3套7217AC/P4串联+背对背(TBT)安装,后端2套7216AC/P4背对背(DB)安装,主轴承载能力和刚性明显增强。若有合适的组配型轴承,还可省去内外隔圈。

主轴端部的型式和尺寸按GB/T 3837—2001《7∶24手动换刀刀柄圆锥》的规定,采用50号7∶24圆锥孔定心,其同轴度高,互换性好,端面键传递扭矩,凸缘/螺钉紧固。

轴采用40Cr钢经锻造、调质、稳定处理,锥孔表面感应淬火。加工中严格控制轴上有配合要求的各圆柱面、圆锥面、端面的几何精度(形状精度和位置精度),壳体外圆、内孔与端面的几何精度以及轴承内外隔圈高度。

5.3 镗刀微调机构

将差动螺纹用于微调镗刀是成熟技术,但用在既可随镗头转动又绕镗头转动轴线摆动的镗刀上尚属首创,采用差动螺纹微调机构的摆刀镗头如图4所示。

图4 带差动螺纹微调机构的摆刀镗头

设计关键是将连接于刀杆后部、摆动刀盘中性面上的连杆由一字形变为Y字形,在刀杆后部安装差动螺杆(图5)。差动螺杆与刀杆和刀盘连接的螺纹分别为M6×1 mm和M10×1.25 mm,同为右旋。顺时针旋转螺杆时,刀杆外伸;反之,刀杆内缩。螺杆旋转360°时,刀杆外伸或内缩0.25 mm(两螺纹螺距之差),所镗削孔径增大或减小0.50 mm。镗头体设计成轴向对称剖分结构,便于安装刀盘和连杆。

5.4 摆刀驱动机构

伺服电动机驱动,通过滚珠丝杠的传动转变成拉杆的移动(图5)。通过由1对角接触球轴承组成的具有传递轴向移动和阻隔周向转动的机构(或称隔离器),使拉杆的移动能通过隔离器、连杆转变成刀盘(镗刀)的摆动,使由主轴通过凸缘传递给镗头的转动被阻隔而不会传递给拉杆。闭式套筒型直线球轴承对拉杆起辅助支承作用。

图5 差动螺纹微调机构

5.5 镗刀与工件的轴向相对运动机构

圆柱孔的切削和球面孔位置的确定通过镗刀与工件的轴向相对运动实现。无论是床头箱(主轴、镗头、镗刀)还是工件架(工件、夹具),其轴向运动均采取“伺服电动机驱动+滚珠丝杠副传动、交叉滚子导轨(或直线导轨)支承”形式,所不同的是床头箱移动,质量大,惯性大,但工件架不动,更易于实现自动上下料。

5.6 供排料-上下料-定位夹紧机构

5.6.1 方案1

上料:人工放置工件(立式轴承座)至拨爪链条式供料机的托轨上(工件孔轴线大致朝向运动方向,且位于前后拨爪之间)→自动传输至链条端部的托板上→气动机械手(图6)夹持工件侧弓部→气缸推送至上下料位→气动槽板(图7)推送工件至加工位(在槽板和弹性铰接板的共同作用下,工件底板两侧面靠紧定位面——端板和侧板)→气动弓形夹具压紧底板两凸缘上端面。

图6 立式座推送料机械手(俯视)

图7 工件上下料和定位机构(俯视)

下料:弓形夹具松开→槽板将工件从加工位拉出至上下料位→机械手夹持,推送的待加工件将已加工件推离上下料位,使其向下滑落至料道,入料筐。

(1)拨爪链条式供(排)料机。电动机-蜗杆减速机驱动平行且相距一定间隔的2根拨爪链条同步行进,拨动托轨上的工件。当工件传输至链条端部的托板,且当间隔布置的2个接近开关都触发时,表明工件处在正常位,机械手动作。

(2)推送料机械手。由单支点回转型铰接式机械手、夹持气缸和推送气缸组成,如图6所示。当气缸均位于原位时,机械手处于张开状态,当夹持气缸活塞杆伸出时,机械手夹紧工件侧弓,推送气缸随之推送工件至上下料位,之后夹持气缸活塞杆缩进,机械手张开,推送气缸复位。由接近开关控制气缸动作。

(3)工件定位机构由垫板、端板-侧板、弹性铰接板和推拉槽板组成,分别起到支承工件底面和限制工件端面、侧面位置的作用,如图7所示。当工件型号变化时,整体更换组件,以控制工件球面孔中心高。上料时,槽板使工件端面靠近端板,同时工件在弹性铰接板挤压下靠近侧板,达到工件端面紧靠端板和侧面紧靠侧板的定位效果。

实践表明,底面支承板的宽窄和位置会影响球面孔的圆度,因此,采取在垫板上附着可单独调整支承跨距,且耐磨、不积屑、带斜槽的硬质合金支承,并在上料时辅以气流吹扫支承面。

(4)工件上下料推拉机构。工件在上下料位和加工位的转移由槽板实现,槽板依靠直线导轨导向,由气缸驱动,固定挡块限位;气路上用节流阀调整活塞杆伸缩(即槽板推拉)速度,还可同时采用油压缓冲器减小限位冲击。

5.6.2 方案2

上料:人工放置工件至金属链板式供料机的链板上→自动传输→气缸侧推工件至供料位→(桁架式)上料机械手抓工件上弓部移送至上下料位→气动槽板推送工件至加工位→两侧气动杠杆压紧底板两凸缘上端面。

下料:杠杆松开→槽板将工件从加工位拉出至上下料位→(桁架式)下料机械手抓工件上弓部移送至排料机(金属链板自动传输工件至料筐),上料机械手同步抓取待加工件从供料位移送至上下料位。

(1)金属链板式供(排)料机。金属链板由电动机-蜗杆减速机驱动,承载和传输工件。当供料机上的工件传输至金属链板端部,且当间隔布置的2个接近开关都触发时,表明工件处在正常位,此时气缸开始侧推工件至供料位。

(2)桁架式机械手由2副机械手、升降气缸、移送气缸和直线导轨组成,实现待加工件和已加工件的同时抓取和移送。亦可用伺服电动机和滚珠丝杠取代升降气缸和移送气缸,使上下料更具柔性,且减少供排料机(尤其是供料机)的调整环节。

对比2种方案,工件定位方式和加工位/上下料位的切换方式相同,供排料方式和机械手不同,夹紧方式异曲同工。方案1采取拨爪链条式供料机供料,托轨受工件底部摩擦,有磨损;铰接式机械手机构简单,但推送料时,支承面有磨损。方案2采取金属链板式供排料机,链板承载、输送工件,无相互摩擦,链板面无磨损;桁架式机械手抓取,移送料机构复杂,但可靠性高且更加柔性化。

6 结束语

轴承座球面孔镗床升级改造所采取的各项技术措施,达到了提高自动化程度、运行可靠性、质量稳定性和操作宜人性的预期效果,可实现一人多机操作。实际操作中,可根据工件材质和刀具牌号、型号,综合考虑镗削效率、表面粗糙度要求和刀具耐用度,通过屏幕设定镗头转速、轴向进给速度和摆刀速度。

尚待研发集镗削球面孔和油槽功能于一体的镗头,或采取多工位组合机镗削球面孔和油槽,以扩展镗削的适应能力。

改进设计积累的经验为轴承座球面孔镗床系列化打下了基础,如可派生出适用于中心对称座自动上下料的立式镗床;可与前后工序组成铣削(安装面)→镗削(球面孔、油槽)→钻攻(油嘴孔、安装孔)自动线。