应用逐级正交法优化鸡肉香精的热反应工艺

2015-07-22丁奇赵静孙颖陈怡颖张玉玉孙宝国陈海涛北京食品营养与人类健康高精尖创新中心食品质量与安全北京实验室北京市食品风味化学重点实验室北京工商大学北京100048

丁奇,赵静,孙颖,陈怡颖,张玉玉,孙宝国,陈海涛(北京食品营养与人类健康高精尖创新中心,食品质量与安全北京实验室,北京市食品风味化学重点实验室,北京工商大学,北京100048)

应用逐级正交法优化鸡肉香精的热反应工艺

丁奇,赵静,孙颖,陈怡颖,张玉玉*,孙宝国,陈海涛

(北京食品营养与人类健康高精尖创新中心,食品质量与安全北京实验室,北京市食品风味化学重点实验室,北京工商大学,北京100048)

摘要:为了优化鸡肉香精的热反应工艺,在单因素试验的基础上采用逐级正交法进行优化,以得到较优的热反应配方。首先,通过单因素试验确定相关因素的最佳添加量、复配方式及比例。然后,将所有参加热反应的原料分为3个体系:碳源、氮源和增味体系。采用逐级正交法分别对碳源体系、氮源体系和增味体系进行正交试验确定各个体系的最优组合,在此基础上进行热反应配方的整体优化。最终确定鸡肉香精热反应工艺最优组合为丝氨酸0.25 g、谷氨酸0.75 g、半胱氨酸1.25 g、HVP 1.00 g、蛋7.50 g、酵母膏0.30 g、鸡油0.50 g、I+G 1.20 g、葡萄糖2.00 g、VB10.30 g。

关键词:逐级正交优化;鸡肉;香精;热反应

鸡肉肉质细嫩,滋味鲜美,富含人体不可缺少的维生素、必需氨基酸、胶原蛋白等营养成分,鸡肉中的磷脂类营养成分对人体生长发育有重要作用,是中国膳食结构中脂肪和磷脂的重要来源之一[1]。鸡肉中蛋白质含量较高,且组成与人体组织蛋白质接近,富含人体必需的各种氨基酸,且利用率较高,很容易被人体吸收,有增强体力、强壮身体的作用,因此,鸡肉是人类蛋白质营养的理想来源[2-3]。

生鲜肉微腥,带有金属味和轻微的盐味,基本没有香味[4]。利用蛋白酶适当水解动物蛋白,可提高呈味氨基酸和多肽的收得率,其中含有的大量小肽易于人体的吸收,呈味更加丰富、突出,而且提供了丰富的呈鲜、甜、苦和咸味的氨基酸和肽类等风味前体物质,因此蛋白酶水解在营养性、功能性和呈味方面得到广泛应用[5-10]。但鸡肉中蛋白质不完全水解后会产生苦味物质,影响产品的口感,利用适宜种类蛋白酶可消除其影响[11]。龙彪等[12]采用木瓜蛋白酶酶解乌鸡蛋白质,酶解3 h后肽含量高达90.11%和游离氨基酸9.89%。酶解液可与含硫化合物、还原糖和脂类等通过热反应制成香味浓郁或独具特色的热反应肉味香精。目前,许多对热反应肉味香精工艺优化是通过单因素试验后进行正交试验结合感官评价确定最优配方。孙红梅等[13]利用正交试验优化鸡骨素美拉德反应工艺。王小红[14]在制备食用菌调味品时,采用正交优化试验确定其最终香精配方。

在制备肉味香精时,大多数研究是利用一次正交优化确定热反应配方,导致感官评价难度增加,结果不够准确。因此,本文采用逐级正交法,通过连续多次的单因素和正交实验逐级优化鸡肉香精的热反应配方,减少感官评价的样品数,以保证评价的准确度,综合考虑相关因素对整体风味的贡献,得出更加合理、客观和准确的科学的评价及较优的热反应配方。

1 材料与方法

1.1材料、试剂与仪器

三黄鸡:山东德州禹城超群食品有限公司;葡萄糖(食品级)、VB(1食品级)、I+G(食品级)、单体氨基酸:冀州市华阳化工有限责任公司;散养鸡;酵母膏(食品级):广东一品鲜生物科技有限公司;水解植物蛋白液(HVP,食品级):河北保定味群食品工业有限公司;鸡脂油:独凤轩有限责任公司;鸡蛋:北京官厅水库。

LX-B35 L型立式自动电热压力蒸汽灭菌器:合肥华泰医疗设备有限公司;DF-101S集热式恒温加热磁力搅拌器、ZNHW-Ⅱ型智能恒温电热套、数显电动搅拌器:巩义市予华仪器有限公司;T-403数字电子天平:北京赛多利斯仪器系统有限公司。

1.2方法

1.2.1鸡肉酶解工艺

通过预试验优化的酶解条件为:料液比1∶1(m/V,鸡肉/去离子水),先用0.1%复合蛋白酶(占鸡肉质量的比例),酶解2 h,再加入质量分数0.1%动物蛋白酶(占鸡肉质量的比例),酶解1 h,酶解温度50℃[15]。

1.2.2鸡肉香精热反应工艺优化

1.2.2.1单因素试验

制备鸡肉酶解液,通过热反应单因素试验确定最佳的相关因素,在此基础上通过逐级正交法逐步优化,最终确定鸡肉香精热反应工艺配方。

1.2.2.2氮源体系优化

氨基酸及HVP液、鸡蛋归类为氮源。氮源体系正交中,首先通过单因素试验确定丝氨酸:谷氨酸的比例及添加量、半胱氨酸添加量、HVP水解液添加量和鸡蛋的添加量,之后采用L9(34)正交表优化鸡肉美拉德反应氮源体系的条件。

1.2.2.3增味体系优化

鸡脂油、酵母膏、I+G归类为增味体系。增味体系正交中,首先通过单因素试验确定鸡脂油添加量、酵母膏添加量和I+G添加量,之后采用L9(33)正交表优化鸡肉美拉德反应增味体系的条件。

1.2.2.4热反应配方整体优化

分别选出氮源体系和增味体系通过正交试验得出的最佳条件组合及通过单因素试验确定VB1和葡萄糖最佳添加量,之后采用L9(34)正交表进行鸡肉热反应配方的整条优化,选出最佳优化工艺。

1.2.3鸡肉香精的感官评价

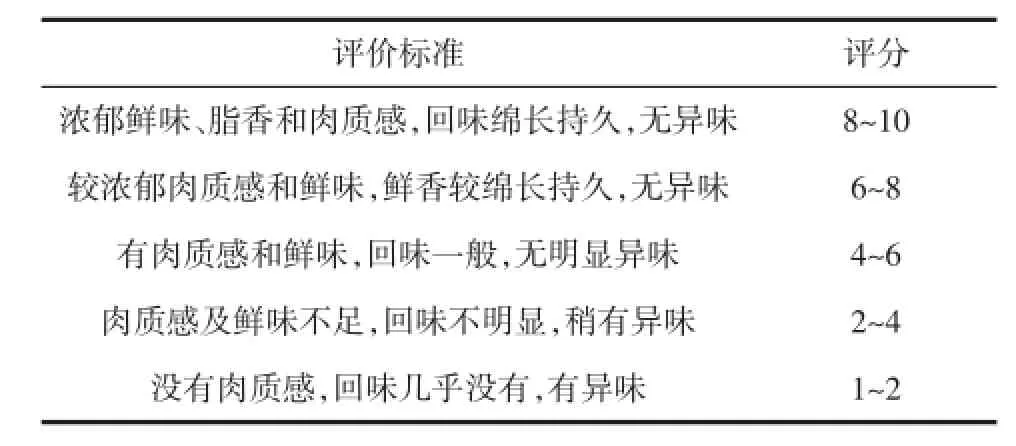

选取了具有相关知识背景和经验的10名感官评价人员,待评价香精稀释到统一倍数后,进行感官评价,评价过程中禁止相互交流,考虑到香精的实用价值,本试验感官评价标准如表1所示。

表1 感官评价标准Table 1 Sensory evaluation standard

2 结果与讨论

2.1热反应配方单因素优化试验

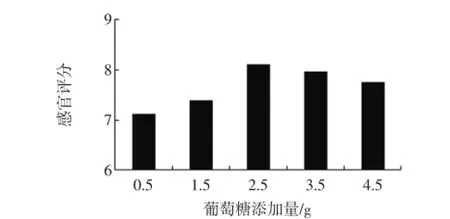

2.1.1碳源体系单因素优化——葡萄糖添加量的优化在预试验阶段,本试验分别对葡萄糖、木糖、蔗糖进行探究,发现木糖会产生烧烤风味,蔗糖具有较浓

重的胶皮味,均不属于鸡肉风味体系,因此只考察葡萄糖的不同添加量对产物风味的影响,见图1。

图1 葡萄糖添加量的优化Fig.1 Optimization of the amount of glucose

杨二刚等[16]制备热反应鸡肉时比较3种还原糖物质之间的反应效果,结果选择葡萄糖反应效果最好,与本试验一致。由图1可知,葡萄糖添加量在0.50 g~2.50 g时,美拉德反应香料的综合评价逐渐上升,在2.50 g时达到最大值,之后随葡萄糖添加量增加,发生过度的焦糖化反应,随之产物产生糊味,导致感官评价结果降低。由此葡萄糖最佳添加量为2.50 g。

2.1.2氮源体系单因素优化

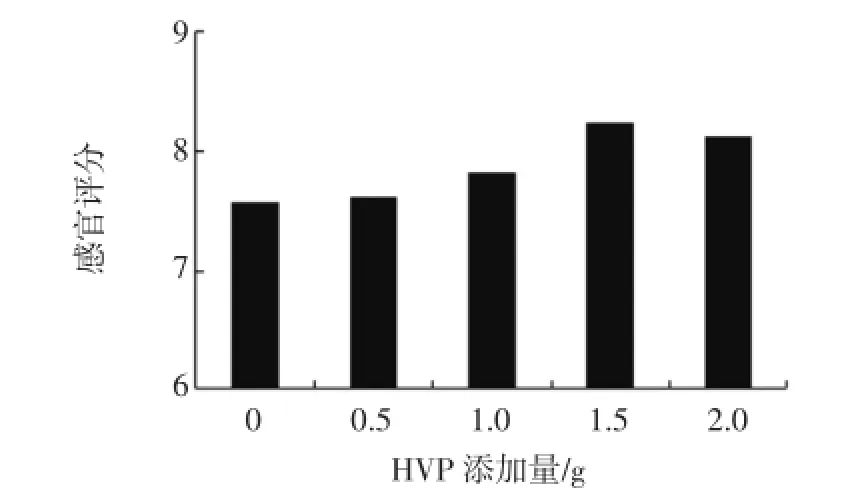

2.1.2.1HVP添加量的优化

毛善勇等[17]研究了以水解植物蛋白、还原糖和半胱氨酸盐酸盐为主要原料,通过美拉德反应制备肉味香精带有浓厚烤牛肉味,HVP添加量的影响见图2。

图2 HVP添加量的优化Fig.2 Optimization of the amount of HVP

由图2可知,HVP添加量在0.00~1.00 g时,评分值趋于平缓,在1.00 g~1.50 g时,评分值增长明显,之后随之下降。因此选择HVP添加量为1.50 g。

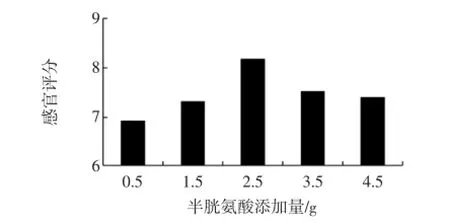

2.1.2.2半胱氨酸添加量的优化

半胱氨酸含有-SH基团,在美拉德反应Stecker降解时,产生乙醛、H2S和NH3等活跃的反应中间体,有利于肉香味物质的生成[18-19],半胱氨酸添加量的影响见图3。

图3 半胱氨酸添加量的优化Fig.3 Optimization of the amount of Cys

由图3可知,半胱氨酸添加量为2.50 g时,热反应产物的整体风味是最好的,添加量过多或过少,均不利于香味物质的生成。故选择半胱氨酸添加量2.50 g。

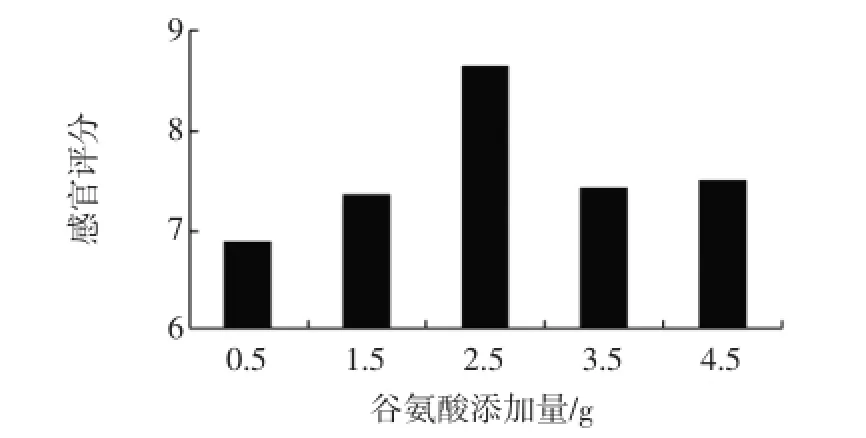

2.1.2.3谷氨酸添加量的优化

谷氨酸是重要的鲜味氨基酸,在制备热反应香精时添加谷氨酸可以提高香精整体鲜味水平,谷氨酸添加量的影响见图4。

图4 谷氨酸添加量的优化Fig.4 Optimization of the amount of Glu

由图4可知,谷氨酸添加量0.50 g~2.50 g时感官评分逐渐上升,在2.50 g时达到最大值,随后随添加量的增加,综合感官评分降低。因此谷氨酸添加量2.50 g时较为理想。

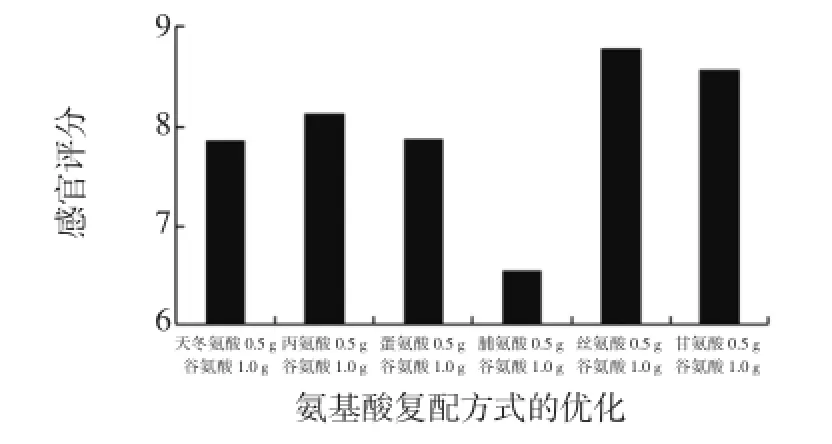

2.1.2.4氨基酸复配方式的优化

不同种类氨基酸进行美拉德反应会产生不同的风味,如还原糖与甘氨酸、丙氨酸反应产生麦焦香气;还原糖与甲硫氨酸反应则呈现烤焦的土豆味;而还原糖与苯丙氨酸反应则产生一种令人不快的焦糖味,因此本试验进行氨基酸复配研究,见图5。

图5 氨基酸复配方式的优化Fig.5 Optimization of complex way for amino acid

由图5所示,前3种添加方式评分变化较为平缓,6种添加方式中,脯氨酸与谷氨酸复配得分值最低,丝氨酸和谷氨酸分支最高,因此选择丝氨酸和谷氨酸进行复配。

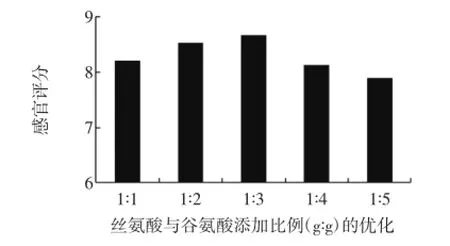

2.1.2.5丝氨酸与谷氨酸添加比例的优化

氨基酸配比的比例对风味产生重要作用,见图6。

图6 丝氨酸与谷氨酸添加比例(g∶g)的优化Fig.6 Optimization of adding proportion(g∶g)for Ser and Glu

从图6可知,感官评分随配比量中谷氨酸的增加逐渐升高,当配比值为1∶3(g∶g)时达到最大,随之逐渐下降,因此选择丝氨酸与谷氨酸添加量的比例为1∶3。

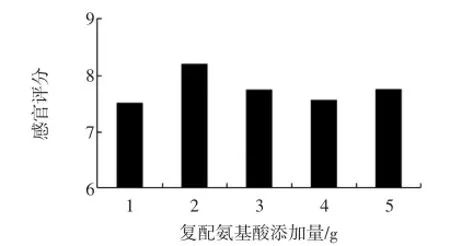

2.1.2.6复配氨基酸添加量的优化

复配氨基酸添加量的优化见图7。

图7 复配氨基酸添加量的优化Fig.7 Optimization of the amount of complex amino acid

从图7得出,复配氨基酸添加量在1.00 g~5.00 g之间时,添加量为2.00 g时整体风味得分达到最高,添加量过多容易造成焦糊味等异味,均严重制约香精的整体风味,因而确定最佳添加量为2.00 g。

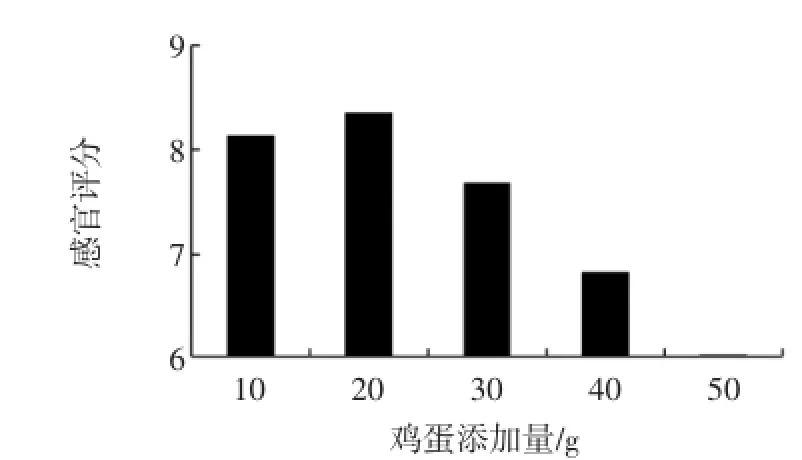

2.1.2.7鸡蛋添加量的优化

鸡蛋添加量的优化见图8。

图8 鸡蛋添加量的优化Fig.8 Optimization of the amount of egg

由图8得出,鸡蛋添加量为10.00 g~20.00 g时,得分增长缓慢,在20.00 g以后下迅速下降。故此鸡蛋添加量为20.00 g最好。

2.1.3增味体系单因素优化

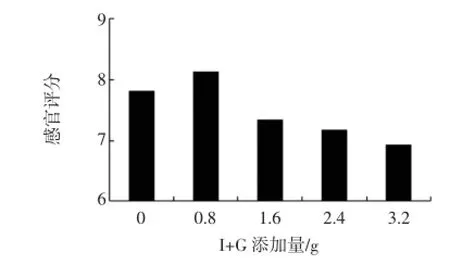

2.1.3.1I+G添加量的优化

呈味核苷酸主要包括5′-肌苷酸(IMP)和5′-鸟苷酸(GMP),在食品中添加一定比例的IMP和GMP,能显著提高产品质量和口感,增加其浓厚风味及鲜度,其含量水平也是衡量产品鲜味的特征指标之一[20-22],见图9。

由图9得出,I+G添加量为0.80 g时,评分结果最高,其整体风味较好。因此确定I+G添加量为0.80 g。

图9 I+G添加量的优化Fig.9 Optimization of the amount of I+G

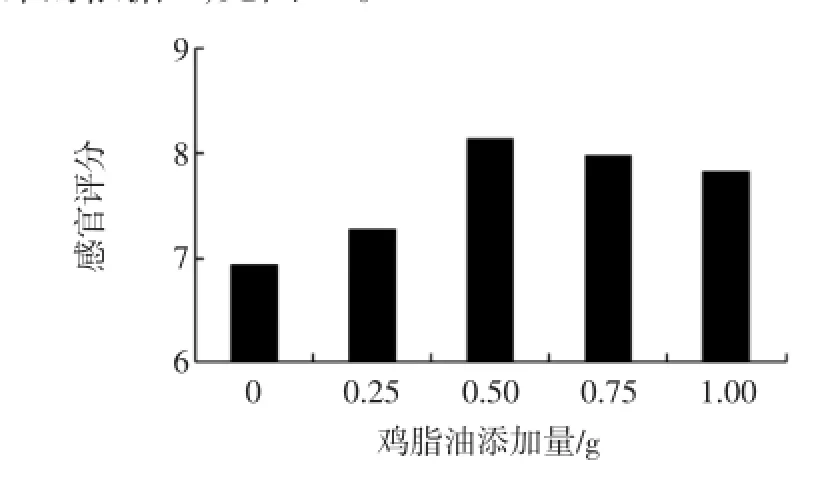

2.1.3.2鸡脂油添加量的优化

脂类是提供肉类特征风味的重要前体[23-24]。肉类的特殊香气主要是由肉中的脂类决定的,脂类在加热条件下水解形成许多小分子的挥发性化合物,这些化合物对肉类的特征风味有着重要的影响,是区分肉类香味的依据[25],见图10。

图1 0 鸡脂油添加量的优化Fig.10 Optimization of the amount of chicken fat

由图10可知,鸡脂油添加量为0.50 g时,感评价结果最好。因此最佳鸡脂油添加量为0.50 g。

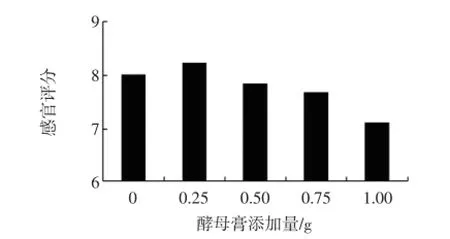

2.1.3.3酵母膏添加量的优化

酵母膏中富含丰富的呈味氨基酸和呈味核苷酸,在美拉德反应中提鲜作用明显,见图11。

图1 1 酵母膏添加量的优化Fig.11 Optimization of the amount of yeast extract

由图11可知,酵母膏添加量为0.25 g时,制备的热反应鸡肉香精得分最高,其它4种水平中添加量为1.00 g时评分最低。因此确定酵母膏添加量为0.25 g。

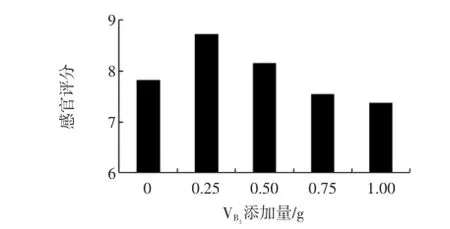

2.1.4其它种类单因素优化——VB1添加量的优化

硫胺素(VB1)噻吩基,受热后生成噻吩和含氮含硫化合物,多数为芳香化合物,对Maillard反应风味产物具有增强作用[26],见图12。

图1 2 VB1添加量的优化Fig.12 Optimization of the added amount of VB1

由图12可知,VB1添加量为0.25 g时,感官评分达到最高。随着添加量的逐渐提高,评分下降幅度较大,因此选择VB1添加量为0.25 g。

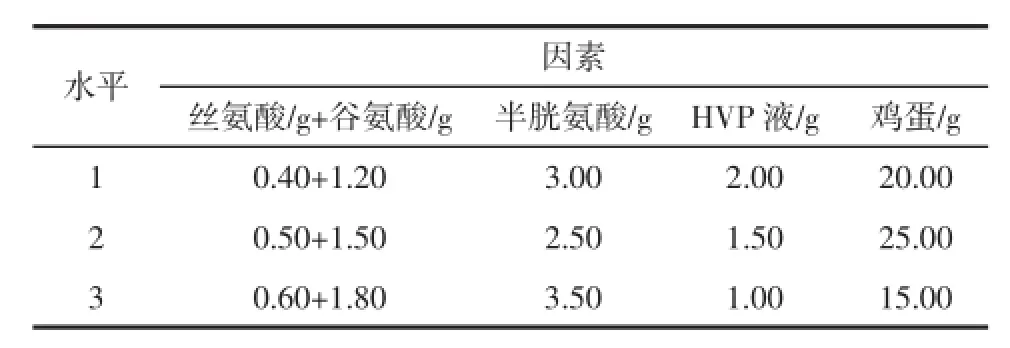

2.2氮源体系正交优化试验

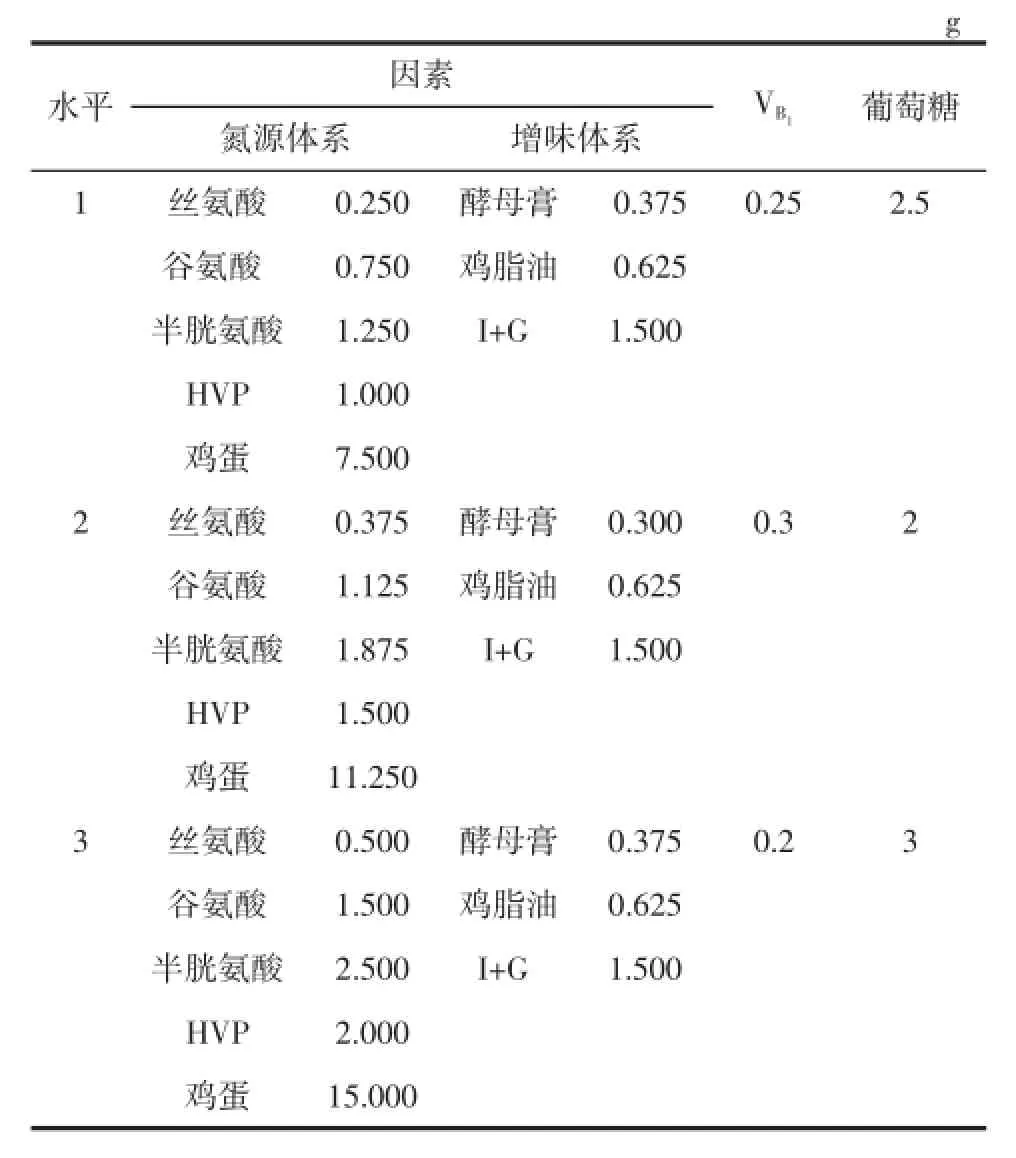

固定酶解液为50.00g,葡萄糖2.50g,鸡脂油0.50 g,VB10.25 g,酵母膏0.25 g,I+G 0.80 g。氮源体系内做四因素三水平表,见表2。采用L(93)4正交试验优化氮源体系,见表3。

表2 氮源体系内因素水平表Table 2 Factor levels table about Nitrogen source system

表3 氮源体系L9(34)正交试验Table 3 L9(34)orthogonal test about Nitrogen source system

如正交表3所示,对正交结果进行极差分析可得,热反应条件按影响程度排序为:HVP>丝氨酸+谷氨酸>半胱氨酸>鸡蛋。试验中,挑选每个因素K值最大的水平组合作为最优条件即丝氨酸+谷氨酸= 0.50 g+1.50 g,半胱氨酸2.50g,HVP2.00g,鸡蛋15.00g。由于正交表中没有此最佳条件组合,因此通过试验验证得出最佳添加方式优于本表中得分最高组,既此条件下为最佳工艺组合。

2.3增味体系正交优化试验

固定酶解液为50.00 g,葡萄糖2.50 g,VB10.25 g,丝氨酸+谷氨酸=0.50 g+1.50 g,半胱氨酸2.50 g,HVP 2.00 g,鸡蛋15.00 g。增味体系内做四因素三水平表,见表4。采用L9(33)正交试验优化增味体系,见表5。

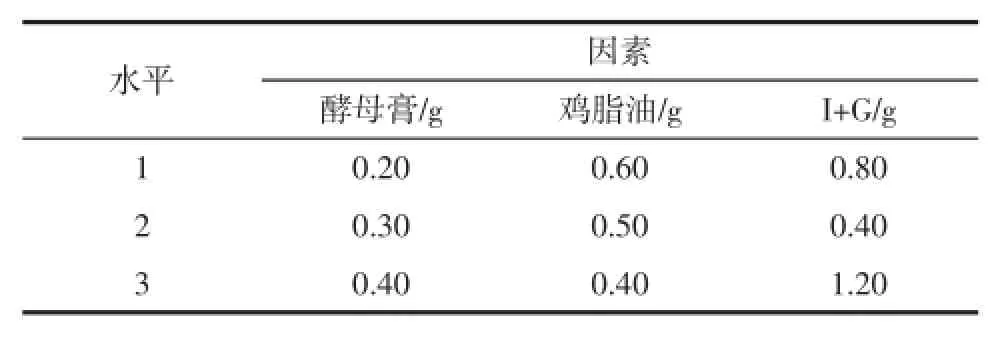

表4 增味体系内因素水平表Table 4 Factor levels table about flavoring system

表5 增味体系L9(33)正交试验Table 5 L9(33)orthogonal test about flavoring system

如正交表5所示,对正交结果进行极差分析可得,热反应条件按影响程度排序为:酵母膏>鸡脂油>I+ G。试验中,挑选每个因素K值最大的水平组合作为最优条件,即酵母膏0.30 g,鸡油0.50 g,I+G:1.20 g。正交表中存在与最优条件组合相同的组(即得分最高组),经试验验证得出最佳添加方式与本表中相同的组得分相一致,既此条件下为最佳工艺组合。

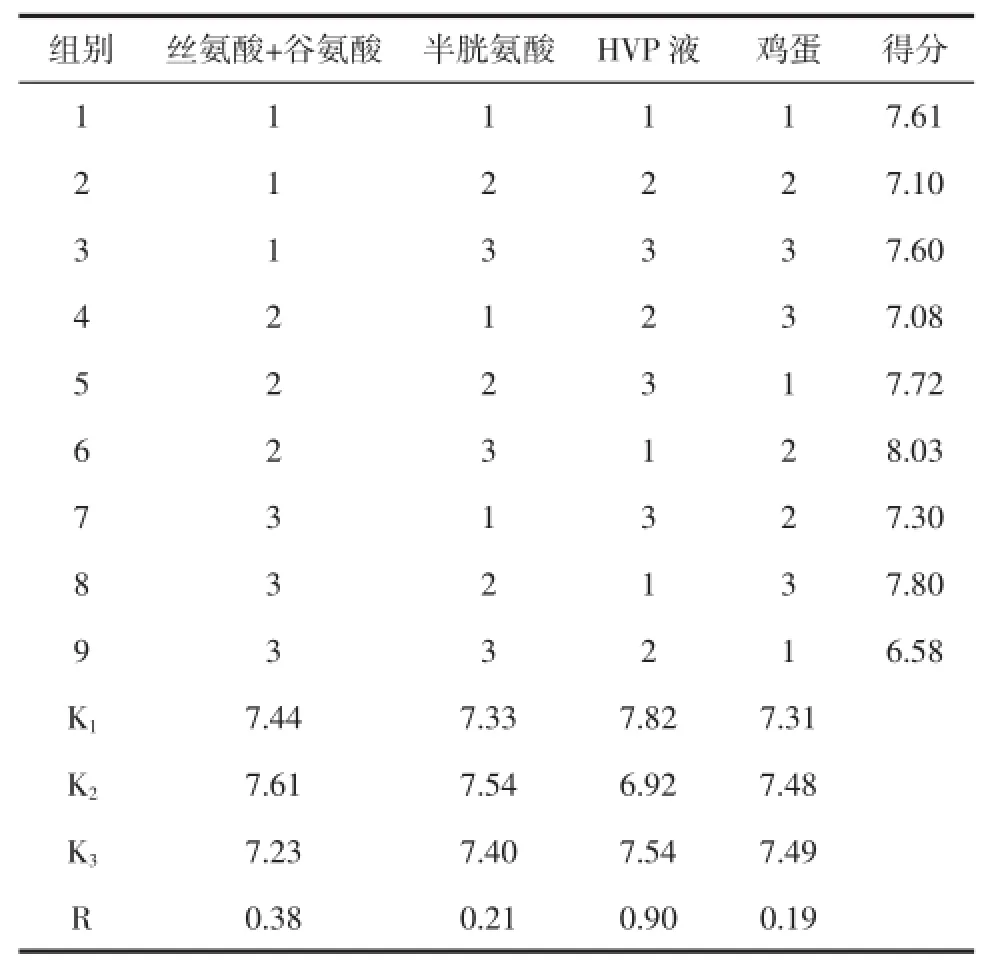

2.4热反应配方整体正交优化

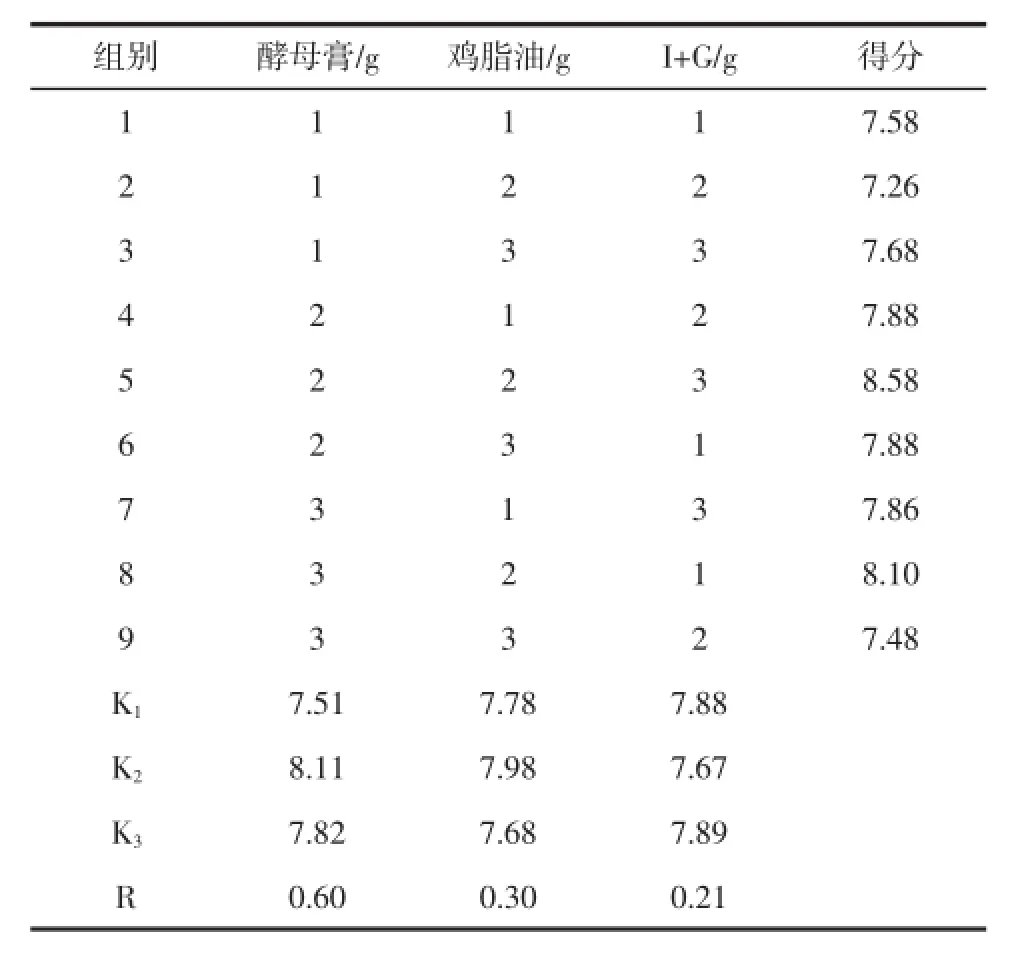

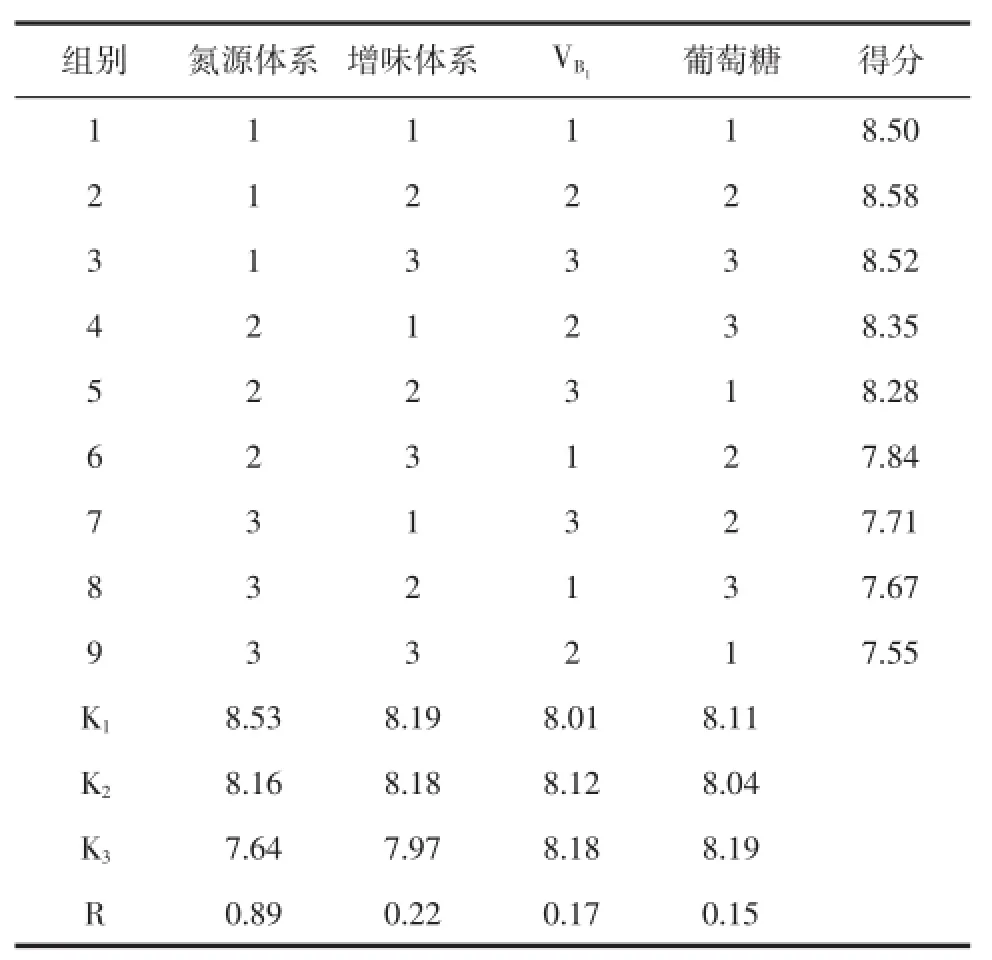

根据氮源体系正交试验、增味体系正交试验、VB1添加量试验和葡萄糖添加量试验结果,做四因素三水平的正交表,见表6,其中氮源体系的水平1、2和3分别是相应的0.5倍、0.75倍和1倍该体系的最佳优化组合,增味体系的水平1、2和3分别是相应的1.25倍、1倍和0.75倍该体系的最佳优化组合。采用L9(34)正交试验对热反应配方整体优化,见表7。

表6 热反应整体优化因素水平表Table 6 Factor levels table about the overall optimization of Maillard reaction

表7 热反应整体优化L9(34)正交试验Table 7 L9(34)orthogonal test about the overall optimization of Maillard reaction

如正交表7所示,对正交结果进行极差分析可得,热反应条件按影响程度排序为:氮源体系>增味体系>VB1>葡萄糖。试验中,挑选每个因素K值最大的水平组合作为最优条件,即0.5倍氮源体系(丝氨酸0.250 g、谷氨酸0.750 g、半胱氨酸1.250 g、HVP 1.000 g、鸡蛋7.500 g)、1.25倍增味体系(酵母膏0.375 g、鸡油0.625 g、I+G 1.500 g)、VB10.20 g、葡萄糖3.00 g。由于正交表中没有此最佳条件组合,因此通过试验验证得出本表中得分最高组优于最佳添加方式,既热反应最终配方为丝氨酸0.25 g、谷氨酸0.75 g、半胱氨酸1.25 g、HVP 1.00 g、蛋7.50 g、酵母膏0.30 g、鸡油0.50 g、I+G 1.20 g、葡萄糖2.00 g、VB10.30 g。

3 结论

1)通过单因素试验确定了葡萄糖添加量为2.50 g、VB1添加量为0.25 g、HVP添加量为1.50 g、半胱氨酸2.50 g、谷氨酸2.50 g、氨基酸复配方式为丝氨酸与谷氨酸、丝氨酸与谷氨酸添加量配比1∶3(g∶g)、丝氨酸与谷氨酸添加量2.00 g、I+G添加量0.80 g、鸡蛋添加量20.00 g、鸡油脂0.50 g和酵母膏0.25 g。

2)通过氮源体系正交试验确定氮源最优组合为丝氨酸0.50 g,谷氨酸1.5 g,半胱氨酸2.50 g,HVP 2.00 g,鸡蛋15.00 g。通过增味体系正交试验确定增味最优组合为酵母膏0.30 g,鸡油0.50 g,I+G:1.20 g。

3)根据氮源体系和增味体系正交优化的结果,在此基础上进行热反应配方整体正交优化,通过此过程逐级正交优化最终确定最佳热反应工艺为丝氨酸0.25 g、谷氨酸0.75 g、半胱氨酸1.25 g、HVP 1.00 g、蛋7.50 g、酵母膏0.30 g、鸡油0.50 g、I+G 1.20 g、葡萄糖2.00 g、VB10.30 g。

参考文献:

[1]张永明,孙晓蕾.鸡肉的营养价值与功能[J].肉类工业,2008(8): 32-57

[2]舒希凡,吾豪华,钟新福,等.江西地方鸡种肌肉氨基酸含量的测定与分析[J].动物科学与动物医学,2001,18(1):19-21

[3]张英,白杰,张海峰.鸡肉制品的现状及发展[J].肉类研究,2009 (8):72-75

[4]张音.鸭汤风味特征及鸭肉香精制备工艺研究[D].长沙:湖南农业大学,2012

[5]宋焕禄,孙宝国.天然肉味香精[J].食品与发酵工业,1999,25(1): 50-54

[6] 郇兴建.利用猪骨制备天然肉味香精的研究[D].南京:南京农业大学,2012

[7]武彦文,欧阳杰.氨基酸和肽在食品中的呈味作用[J].中国调味品,2001(1):21-24

[8]陈能飞,李卫华,张书敏,等.肉类香精的研究概况及其应用[J].食品工业科技,2007,28(1):245-246

[9]Lahl W J,Braun S D.Enzymatic production of protein hydrolysates for food use[J].Food Technology,1994(1):68-71

[10]Adler-Nissen J.Enzymic hydrolysis of food proteins[M].New York: Elsevler Applled Science Publishers,1986:100-169

[11]熊善柏,赵山,王启明.木瓜蛋白酶在乌鸡肉蛋白质分布酶解中的应用研究[J].食品科学,2000,20(12):26-29

[12]龙彪,彭志英,陈中,等.采用木瓜蛋白酶制备乌鸡蛋白肽的研究[J].食品工业科技,2005,26(6):135-140

[13]孙红梅,王金枝,张春晖,等.应用模糊数学优化鸡骨素美拉德反应工艺[J].中国食品学报,2014,14(6):74-80

[14]王小红.食用菌中核苷酸的提取及调味品开发研究[D].南京:南京农业大学,2009

[15]陈怡颖,丁奇,赵静,等.鸡汤及鸡肉酶解液中游离氨基酸及呈味特性的对比分析[J].食品科学,2015,36(16):107-111

[16]杨二刚.酶解鸡肉制备热反应天然鸡肉香精的研究[D].无锡:江南大学,2008

[17]毛善勇,周瑞宝.水解植物蛋白制备肉味香精的研究[J].中国油脂,2004,29(1):62-64

[18]刘锐,黄水民.美拉德反应制备鸡肉味香精的研究[J].广州化工, 2005,33(4):34-41

[19]吴肖,彭小红.Maillard反应合成咸味香精研究进展[J].食品工业科技,2006,27(5):182-188

[20]周秀琴.呈味核苷酸促进调料工业新发展[J].发酵科技通讯,2010, 39(1):53-56

[21]Yamamoto T,Sako N,Tokita K.Characteristics of umami responses in rats[J].Sensory Neuron,2001,3(3):185-204

[22]Mendes R,Quinta R,Nunes M L.Changes in baseline levels of nucleotides during ice storage of fish and crustaceans from the purtuguese coast[J].European Food Research and Technology,2001(2): 141-146

[23]Meynier A,Mottram D S.The effect of pH on the formation of volatile compounds in meat-related model system[J].Food Chemistry,1995, 52(4):361-366

[24]Pippen E L,Nonaka M.Volatile carbonyl compounds of chicken.Ⅱ. Compounds volatile with steam during cooking[J].Journal of Food Science,1960,25(6):764-769

[25]夏延斌.食品化学[M].北京:中国农业出版社,2004:64-70

[26]邓楠.海产品下脚料酶解液制备肉味香精[D].青岛:中国海洋大学,2012

DOI:10.3969/j.issn.1005-6521.2015.24.025

收稿日期:2015-10-20

基金项目:国家自然科学基金资助项目(31401604);“十二五”国家科技支撑计划项目(2014BAD04B06)

作者简介:丁奇(1990—),男(汉),硕士研究生,研究方向:食用香料化学及应用。

*通信作者:张玉玉(1982—),女(汉),副教授,博士,研究方向:食用香料化学及应用。

Sequential Orthogonal Optimization of Thermal Reaction Technology for Chicken Flavoring

DING Qi,ZHAO Jing,SUN Ying,CHEN Yi-ying,ZHANG Yu-yu*,SUN Bao-guo,CHEN Hai-tao

(Beijing Advanced Innovation Center for Food Nutrition and Human Health,Beijing Laboratory for Food Quality and Safety,Beijing Key Labaratory of Flavor Chemistry,Beijing Technology and Business University,Beijing 100048,China)

Abstract:In order to optimize the technology of chicken thermal reaction flavoring,the single factor and the sequential orthogonal optimization was used to determine the better formula of the flavoring.The optimal adding amount of related factors,complex way and proportion were confirmed by single-factor analysis.All the raw materials of the thermal reaction were divided into three systems,including the carbon system,Nitrogen system and Flavour system.The sequential orthogonal optimization was used to determine the optimal combination of carbon system,Nitrogen system,Flavour system,and the whole thermal reaction formula.The result show that the optimal combination of chicken flavoring was the Ser 0.25 g,Glu 0.75 g,Cys 1.25 g,HVP 1.00 g,egg 7.50 g,yeast extract 0.30 g,chicken fat 0.50 g,I+G 1.20 g,glucose 2.00 g andVB10.30 g.

Key words:sequential orthogonal optimization;chicken;flavoring;thermal reaction