2500型压裂车车架结构多目标拓扑优化设计

2015-07-22王红玲单东升

高 媛,王红玲,单东升

(1.大连理工大学 机械工程学院,辽宁 大连116024;2.北方重工集团有限公司,沈阳110141)

2500型压裂车车架结构多目标拓扑优化设计

高 媛1,王红玲1,单东升2

(1.大连理工大学机械工程学院,辽宁大连116024;2.北方重工集团有限公司,沈阳110141)

针对压裂车行驶路况恶劣、整车质量大以及执行压裂作业时振动剧烈而导致车架结构容易破坏失效的情况,基于SImP变密度法对2500型压裂车车架进行拓扑优化设计。建立车架结构多目标拓扑优化数学模型,采用折衷规划法定义多工况刚度拓扑优化目标函数,平均频率法定义动态频率拓扑优化目标函数,通过优化获得同时满足结构刚度和动态特性要求的压裂车车架拓扑结构。对比优化前后车架性能,该车架结构设计合理,同时改善了各项综合性能,从而为车架结构优化设计提供了一种行之有效的方法。

压裂车;副车架;结构;拓扑优化

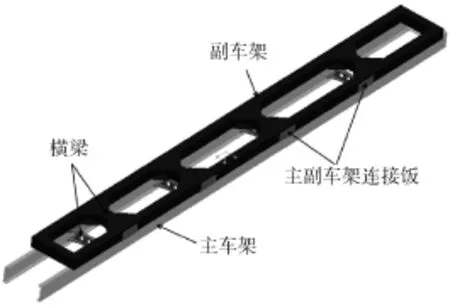

压裂车是将发动机、传动箱、压裂泵等设备安装在底盘车上,用来执行高压力、大排量的油井增产作业,经常行驶于越野无路地带。整车质量较大,在执行压裂作业时产生很大的振动,车架作为整车的承载部件,在满载刚强度要求的同时也要有良好的动态特性,因此,综合考虑刚度和固有频率对车架进行轻量化设计显得尤为重要。车架结构如图1所示,由主、副车架组成,主车架由底盘车制造厂配置,因此仅对副车架进行拓扑优化设计。目前已有学者利用变密度法对2500型压裂车副车架进行单工况下考虑刚度性能单目标拓扑优化设计,据此确定了横梁的形式和布置位置,在横梁数量减少的情况下,提高了副车架的承载能力[1]。本文综合考虑压裂车多工况运行条件,基于SImP密度-刚度插值模型,利用带权重的折衷规划法结合平均频率公式实现了压裂车副车架的多目标拓扑优化,通过优化得到同时满足静态多工况条件下刚度最大和动态低阶频率最高的车架拓扑结构[2]。

图1 压裂车车架结构

1 拓扑优化理论 [3-4]

结构拓扑优化的思想是通过把寻求结构的最优拓扑问题转化为在优化设计区域内寻求材料的最优分布问题,均匀化法、变密度法以及变厚度法是连续体拓扑优化比较常用的方法。

变密度法是通过密度函数的形式来表示单元相对密度与材料弹性模量之间的关系,SImP密度-刚度插值模型是变密度法中经常被用到的一种模型,该模型在优化过程中单元的取舍是由单元设计变量的大小决定的,即带有惩罚因子的相对密度法,通过人为的引入一种相对密度在0~1之间可变的材料,材料的弹性模量与其密度之间成指数关系,通过惩罚因子来约束0~1之间的单元。可表示为:式中:E0和E(ρ)为初始和优化后弹性模量;ρ为材料密度;ρmin为材料为空的最小密度值;q为惩罚因子,q>1;V为材料体积的允许用量;Ω为优化设计区域。

2 多目标拓扑优化数学模型 [2,4-5]

2.1 多工况静态刚度拓扑优化模型

车架在实际使用过程中要承受多种载荷工况的作用,载荷工况不同对应的最优结构拓扑也不同,因而,多载荷工况下的拓扑优化问题应属于多目标拓扑优化问题。要使得所有的目标函数同时达到最优解一般来说是不可能的,但实际中可以找到各目标函数综合指标最优的满意解来满足工程上的需求,即pareto最优解。

解决多目标优化问题最简单的方法是通过线性加权将多目标问题转化为单目标问题来求解,但是对于非凸优化问题,该方法不能确保得到所有的pareto最优解[6]。因此本文利用带权重的折衷规划法,将满意解和理想解之间的距离作为多目标函数的综合评价指标来研究多目标拓扑优化问题,得到多刚度拓扑优化目标函数:式中:ρ1,…,ρn为设计变量;n为单元总数;k为载荷工况数;p为惩罚因子,p≥2;ωi为第i个工况的权重值;Ci(ρ)为第i个工况的柔度目标函数;Cimax、Cimin为第i个工况柔度目标函数的最大、最小值。

2.2 动态低阶固有频率拓扑优化模型

压裂车在行驶及作业过程中振动较大,通过对振动频率优化设计使结构的基频高于可能的共振频率,减少振动带来的危害,对提高车架使用寿命有重要意义。动态振动频率拓扑优化通常将低几阶重要频率的最大化作为目标函数,但在优化过程中可能会出现目标函数振荡问题:当其中某阶频率值达到最大时,其他阶频率反而会降到一个较低值,造成几阶频率的次序互相调换。本文用平均频率公式[7]来定义动态低阶频率优化目标函数:式中:Λ(ρ)为平均频率;λ0、α为给定的参数;f为频率的阶次;ωm为第m阶频率的权重值;λm为第m阶特征值。

上述公式综合考虑了低几阶模态频率的影响,优化过程中,当频率发生交替时目标函数仍能保持光滑。

2.3 综合多刚度及低阶频率多目标拓扑优化模型

由折衷规划法结合平均频率公式得到以单元密度作为设计变量,体积分数为约束条件,综合考虑多刚度目标和振动频率目标的多目标拓扑优化模型。

式中:F(ρ)为综合目标函数;ω为柔度目标函数的权重值;Λmax、Λmin为频率目标函数最大、最小值;V(ρ)为要保留的体积;Δ为体积分数。

3 压裂车车架结构多目标拓扑优化

3.1 优化区域的设置

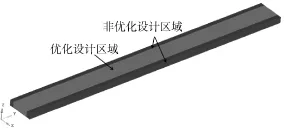

压裂车副车架由左右两根纵梁和若干根横梁构成,选取尺寸与副车架外缘相等的薄板作为拓扑优化的基结构。考虑到载荷主要由纵梁承担,故将左右纵梁设定为非优化设计区域,通过优化得到横梁的布局,拓扑优化初始结构如图2所示。

图2 拓扑优化初始结构

3.2 载荷边界条件[3]

根据车载设备的质量分布和在车架上的位置将载荷均布在副车架纵梁相应位置。基于压裂车实际工作状况,选取4种基本工况:弯曲工况、左前轮悬空扭转工况、右后轮悬空扭转工况、左前右后两轮同时悬空扭转工况,各工况位移约束条件如表1所示,施加于纵梁底面悬架与车架连接的相应位置。

表1 各工况位移约束条件

表中,U X,U Y,U Z分别X,Y,Z方向的移动自由度,ROTX,ROTY,ROTZ分别为X,Y,Z方向的转动自由度。

取柔度目标函数权重值0.6,其中,弯曲工况权重值取0.4,3种扭转工况权重值均取0.2,频率目标函数权重值为0.4,考虑前3阶固有频率,其权重值分别取0.5、0.3、0.2。

3.3 拓扑优化设计[8]

静态工况以柔度最小为目标,动态低阶频率以平均频率最大为目标,约束体积分数上限0.3,得到各单目标工况下拓扑优化结果如图3所示,读取out文件,得到各工况下的最大、最小柔度值及平均频率值作为目标函数式(4)中的参数。

图3 各工况拓扑优化结果

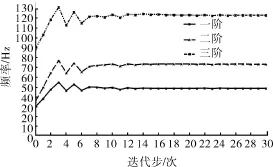

利用Optistruct软件提供的自定义函数功能,定义公式(4)中提出的目标函数,将自定义的函数设置为响应,并把该响应设置为目标函数,经过30次迭代,优化结果如图4所示,各工况柔度迭代曲线和频率迭代曲线如图5~6。

图4 多目标拓扑优化结果

图5 多目标拓扑优化柔度迭代曲线

图6 多目标拓扑优化频率迭代曲线

由图5可以看出,各工况柔度在迭代过程中都有不同程度的降低,实现了提高车架刚度的目标。从图6可看出,前三阶频率都有不同程度提高,除了开始阶段频率有波动,在后面迭代过程中,并没有发生频率交替导致的振荡现象。

由拓扑优化结果可以看出在发动机位置、传动箱及水箱位置、压裂泵位置处材料密度分布较大,是主要承受载荷的区域,因此在相应位置各布置一根横梁,为提高车架扭转刚度保留原车架前后两根横梁,新车架较原车架减少一根横梁,但将发动机位置横梁及压裂泵位置横梁加宽以提高承载能力,得到改进后的副车架结构形式如图7所示。

图7 改进后副车架结构形式

为了验证改进后副车架的性能,对比分析优化前后2种设计方案性能,结果如表2所示,由表中可以看出新车架较原车架质量减少3.39%,同时各工况下最大应力均有所减少,虽然在左前轮悬空扭转工况及左前右后轮悬空扭转工况下变形较原车架有所增加,但仍远小于工程车辆允许的最大变形10mm,除第一阶频率与原车架频率相当,二、三阶频率均高于原车架,由此可见,新车架满足刚强度和低阶固有频率要求。

表2 优化前后车架性能指标对比

4 结论

1) 基于带权重的折衷规划法和SImP理论,结合平均频率公式,建立多目标多工况的压裂车车

架拓扑优化数学模型,以静态多刚度和前3阶固有频率作为优化目标,通过优化得到兼顾静态刚度、强度与动态特性的压裂车车架拓扑结构,改善车架综合性能,为压裂车车架的优化设计提供理论依据。

2) 对比优化前后副车架性能,在减少横梁数量的情况下,新车架仍能很好地满足刚强度和低阶固有频率要求,由此可知,拓扑优化能够有效改进车架结构提升车架承载能力,缩短研发时间、降低设计成本,对结构轻量化设计具有指导意义。

[1] 吴汉川,刘健,庞罕,肖文生,等.2500型压裂车副车架拓扑优化及分析[J].石油矿场机械.2012,41(3):18-20.

[2] 范文杰,范子杰,苏瑞意.汽车车架结构多目标拓扑优化方法研究[J].中国机械工程.2008,19(12):1506-1508.

[3] 蒋金星,谷正气,米承继,等.矿用自卸车车架结构多目标拓扑优化研究[J].中国机械工程.2013,24(8):1028-1032.

[4] 范文杰,范子杰,桂良进,等.多工况下客车车架结构多刚度拓扑优化设计研究[J].汽车工程.2008,20(6):531-533.

[5] 陈震,丁玲,王含中.多工况下某越野车车架多目标拓扑优化设计[J].上海汽车.2014(4):47-51.

[6] 刘林华,辛勇,汪伟.基于折衷规划的车架结构多目标拓扑优化设计[J].机械科学与技术.2011,30(3):382-385.

[7]ma Z D,Kikuchi N,Cheng H C.Topological Design for Vibrating Structures[J].Comput.m ethods A ppl.m ec h.Engrg.1995,121:259-280.

[8] 洪清泉,赵康,张攀,等.O ptiStruct&H yperStudy理论基础与工程应用[m].北京:机械工业出版社,2012.

m ulti-objective Topology Optimization on Frame of 2500 Fracturing Truck

GAOY uan1,WANGHongling1,SHAN Dongsheng2

(1.School ofmechanical Engineering,D alian University of Technology,D alian116024,China;2.N orthern H eavy Industries Group Co.,Ltd.,Shenyang110141,China)

Poor road conditions,large weight and working vibration lead to the damage and failure of fracturing truck frame.Topology optimization on 2500 fracturing truck frame is conducted based on the SImP(solid isotropicmaterial with penalization)variable densitymethod.Themathematicalmodel ofmulti-objective topology optimization is established,in w hich both the compliance and eigenfrequencies are regarded as objective.Compromise programmingmethod is adopted to define the objective ofmulti-stiffness topology optimization,w hilemean frequencymethod is adopted to settle the eigenfrequencies offree vibration optimization.A reasonable topology structure of frame w hichmeets themulti-stiffness and dynamic characteristics requirements at the same time is obtained based on this approach.Performance comparison of the frames before and after optimization indicates that the new structural design is rational and comprehensive properties are im proved,w hich provides an effectivemethod for frame structure optimization design.Keywords:fracturing truck;sub-frame;structure;topology optimization

Design and Application of B O P Stack Lifting Device W eight-bearing Test Stand

ZHOU Liming1,MENG Qingrong1,WANG Jian wei1,WANGHongjie1,

DONG Shurong1,WANG Yipeng1,XUmao2,QI Ruiqian3

(1.H ebei Rongshengmanufacture Ltd.of Huabei Oilfield,Renqiu062552,China;2.Sichuan Kete PetroleumW ell-Control Quality Inspection Center,Deyang618300,China;.Electronic Technology Research Institue of China Aviation Industry Thunder China,W uxi214063,China )

There are three disadvantages in this test method.W hen adopting the bearing method of BOP stack lifting device during B OP stack was used to do the experimentin the past.Firstly,dis- assem bling and assem bling B O P stack will waste lots of manpower and material resources and is inefficiency.Secondly,so metimes,we cannot find the B O P stack that it has the sa me weight to bear experience of BOP stack lifting device.T hirdly,the BOP stack is too high and there will be so me potential safety problems.In this article,co m parison is made between the disadvantages and advantages ofthe design project II and the finite element analysis of the bearing bea msin different working conditions.The second projectis selected.Itis m uch easier and safer to assem ble and can adjust the center distance arbitrary.T he rationality of the structure and extensive applicability has been verified and applied,the test stand not only solves the above problems effectively,but also considering the bearing experiment of A nnular BOP lifting ring to achieve the desired effect.

BOP;lifting device;test stand;design

T E934.202

A

10.3969/j.issn.1001-3842.2015.05.011

2014-11-22

辽宁省科技创新重大专项(201303003)

高 媛(1964-),女,辽宁鞍山人,教授,主要从机械数字化设计研究工作,E-mail:gaoyuan@dlut.edu.cn。

2014-10-09

国家科技重大专项“深水半潜式钻井平台及配套技术”(2011Z X05027-001)

周利明(1980-),男,河南浚县人,工程师,2005年毕业于河南科技大学机电工程学院,现主要从事井控产品的研究工作,E-mail:zhoulm1815@sina.com。