深水多相分离技术研究进展

2015-07-22梅洛洛洪祥议王盛山薛骊阳温家铭中国石油大学华东储运与建筑工程学院山东青岛66580塔里木油田分公司开发事业部新疆库尔勒84000

梅洛洛,洪祥议,王盛山,薛骊阳,温家铭(.中国石油大学(华东)储运与建筑工程学院,山东 青岛66580;.塔里木油田分公司 开发事业部,新疆 库尔勒84000)

深水多相分离技术研究进展

梅洛洛1,洪祥议1,王盛山2,薛骊阳1,温家铭1

(1.中国石油大学(华东)储运与建筑工程学院,山东青岛266580;2.塔里木油田分公司开发事业部,新疆库尔勒841000)

近年来,深水多相分离技术及相应的紧凑型分离设备得到了快速发展。分析了深水多相分离技术发展所面临的关键问题;详细介绍了目前国外实际投入运营的7套水下分离系统,并阐述了重力式分离器、G L C C分离器、V A SPS分离器及管式分离器的结构及工作原理。针对我国深水多相分离技术现状提出了相关建议。

多相分离;水下生产系统;紧凑分离设备

目前,世界石油需求的迅猛增长使得人们将油气资源开采的重心逐渐转移到了海上油气。已探明海洋石油储量的80%以上都位于水深500m以上的区域,为此必须加大海洋石油勘探开发力度[1]。采用深水多相分离技术,将油井产出液中大部分的水在井口附近分离出,不仅可以降低立管中的静压、

减少举升能耗,同时也降低了井口背压、提高了油气采收率。因此,开展新型深水多相分离技术研究与设备研发工作显得尤为重要[2-3]。

1 深水多相分离面临的关键问题

目前,在常规水深领域,多相分离技术已得到成功应用,但应用于深水领域还存在很大的困难。其主要原因在于,与常规水深相比较,深水领域下外部环境(压力、水温)产生了显著变化,从而对多相分离产生影响。特别是水深超过500m时,影响尤为显著[4]。

1.1 深水环境下压力较高

深水区域海洋油气开采时,由于水深增大,多相分离设备所需承受的外压不断增加,而当水深超过600m时,分离器所需承受外压高达6mPa,这与陆上油气分离器存在明显差异,为此必须增加分离器的壁厚。壁厚的增加使得分离器的质量急剧增大,这不仅给深水分离设备的焊接加工带来困难,同时也使水下生产系统安装及热处理面临着巨大挑战。

1.2 深水环境下水温较低

由流体力学理论可知,随着温度降低,液相黏度逐渐增大。根据Stokes定理可知,当温度降低时,连续相黏度急剧增加,分散相液滴沉降速度变缓,从而恶化油水分离;深水海底温度一般在2~4℃,此时采出液黏度很大,而在深水条件下对采出液进行升温又存在困难,因此,水温较低是制约深水多相分离效率提高的又一重要因素。

另外,由于采出液中含游离水,在深水环境下(高压、低温),采出液中游离气与水接触极易形成水合物。水合物的存在不仅降低混输管线的输送能力,而且易堵塞管路、阀门及过滤器等,严重时甚至导致设备停产等,引发危险事故[5]。

2 深水多相分离技术的发展现状

为了满足深水油气田开发需要,必须大力发展多相分离技术。为此,国外海洋石油公司近年来纷纷投入巨资开展这方面的研究。截止2011年底,相继有七套水下分离系统投入实际运营,分别是:Troll油田S U BSI系统、m arim ba油田V A SPS系统、Tordis油田SSBI系统、Perdido和B C-10油田沉箱分离与增压系统、Pazflor油田气液分离系统、marlim油田SSAO系统。下面针对上述分离系统进行详细介绍,并进行对比。

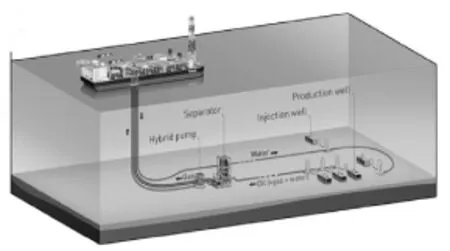

2.1 Troll油田SU BSI水下分离系统

Statoil公司位于挪威北海Troll油田的水下分离与注水系统(SUBSI)于2001年投产,是世界上第1个水下分离与注水系统[6],如图1所示。所用海底油水分离器为长11.8m、直径Ø2800mm的常规卧式重力分离器,其额定工作压力16mPa,最大绝对压力18mPa,设计处理量为417m3/h,整个容器与周围的海水采取隔热措施。为了适应水下作业,该分离器在出入口布置、液位探测系统、容器内底部除砂等方面进行了改进。分离器结构如图2所示:

图1 SUBSI水下分离系统

图2 SUBSI水下分离器

分离器入口布置一个蜗形腔室用来分离气体并降低采出液流入时的动量,出口安装了一个堰板和一个附属挡板用来储存油相,堰板高度与分离器内水位探测器的最大高度相同。容器顶部的人孔作为2个液位探测系统(核子探测系统和电感探测系统)的接入孔,在每个探测系统顶部垂直安装20多个传感器(传感器间距100mm)。液位探测系统用来监测油水两相的界面和乳化层,核子液位监测系统还能监测气油两相的界面。除砂系统是由安装在分离器底部的两组管道组成,一组用来冲刷沉积在分离器底部的砂粒,另一组用来排放含砂粒的水分子。

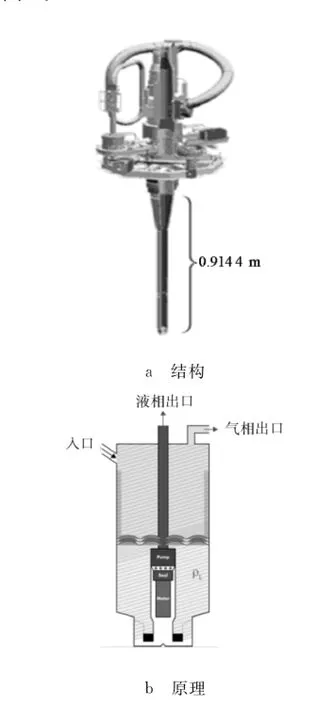

2.2marim ba油田V ASPS系统

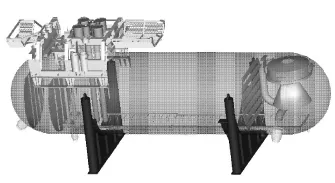

Petrobras公司的marim ba油田位于距巴西里约80km的Campos盆地,原油为29°A PI黏度为14.3×10-3~7.6×10-3Pa·s(60℃),气液比为60~74 Nm3/m3(指标准状况下:20℃、1.01325× 105Pa)。V A SPS是气液两相分离与液相电潜泵举升系统,安装在海底模拟井中,气液两相在柱体的螺旋通道中旋流分离。气体自然举升,液相通过电潜泵增压举升至P-8平台。分离器设计参数:液相流量1 500m3/d、气相流量19万m3/d(20℃、9.8×104Pa)、设计压力20.7mPa(3000 psi);海底温度5℃、流体最高温度89℃、分离温度40~70℃、分离压力为(7.8~11.8)×105Pa、砂量1m3/a[7]。

V A SPS分离器包括3个同心套管,其结构如图3所示。外层套管(承压套管)共6节,每节12m长,直径660.4mm(26英寸),总长72m。中间套管(螺旋导叶管)共6节,直径为323.85mm(12英寸),其外壁焊有螺旋形导叶,与承压套管的内壁相接触形成螺旋通道。内层套管为液体排出管,直径203.2~254mm(8~10英寸),与螺旋导叶管形成气体环空通道。

图3 VASPS分离器结构

2.3 Tordis油田SSBI系统

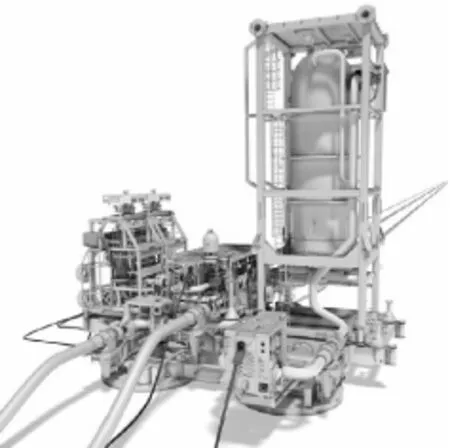

Statoil公司位于挪威北海Tordis油田的水下生产系统于2007年投产,虽然水深仅有200m,但该工程是世界上第1个商业化运行的海底分离、增压和注水系统(SSBI系统)[8]。该系统包括:基础结构、管汇、分离模块、除砂系统、注水泵、多相泵和其它组件(图4所示),质量约为1200t,基础结构采用4个吸力锚来进行定位和找水平。

图4 SSBI水下系统

SSBI分离器如图5所示,分离器包括一个入口柱状旋流器,可将大部分气体分离进入输气管,剩余的气、水、油和砂在分离罐中基于重力沉降原理进行分离,分离后的油和气重新混合后通过多相泵增压输送至G ullfaks C平台。分离罐内设置布液构件、整流构件、油气混合构件和冲砂系统,分离罐底部通过冲砂喷嘴定期冲洗滞留砂,并输送至除砂器进行处理(50~500 kg/d)。除砂器定期清空砂粒,将砂和回注水混合后经注水泵增压注入地层,也可以与油气混合输送至平台[9]。

图5 SSBI水下分离器

整个分离器直径为2.1m、长约17m;设计压力为20.7mPa(3 000 psi),设计处理能力:水为1.4 ×107kg/d(10万bbl/d)、油为7.0×106kg/d(5万bbl/d),液相在分离器内的停留时间少于3min。分离器运行参数:水为连续相,操作压力1.5×106~4×106Pa(15~40 bar),液体为3万m3/d,气体为10万m3/d。原本设计要求注入水的最大含油量为1 000×10-6,实际ROV测得的平均水中含油量是500×10-6。与普通重力式分离器相比,该专利结构的分离器可有效地缩减53%的分离罐体积,这对于海底应用具有重要的意义[10]。

2.4 Perdido和BC-10油田沉箱分离与增压系统

位于墨西哥湾超深水区域的Perdido油田水深约2 500m、作业压力约31mPa,地处得克萨斯州加尔维斯顿港以南402.34 km,下属Great W hite、Tobago和SilverTip 3个区块。Perdido油田的水下生产系统(如图6)共使用了5个沉箱气-液分离器。每个沉箱气-液分离器包括入口组件和分离器主体两大部分,带有大型钢制入口组件,入口组件基于美国塔尔萨大学(TulsaU niversity)多相分离技术研究中心的气液圆柱旋流器(G L C C)技术研制而成。海底油井产出物首先进入入口组件,其切向入口使气液混合物在沉箱壳体内壁产生轻微的离心分离过程[11-12]。经过入口组件的预分离作用后,气液混合相进入沉箱气-液分离器的主体分离区中,该分离区的深度约为105m、大、小外径分别为889mm、406mm。

图6 Perdido海底生产系统示意

GLCC模块由呈一定角度的入口管段沿切线方向与铅垂柱体相连。多相流体经过入口管段时产生初步分离;气液相预分离后进入柱体,由于旋流作用,在柱体中离心力、重力和浮力形成一个倒圆锥形的涡流面。密度大的液相沿柱体的管壁流到沉箱底部,通过电潜泵增压输送至水面设施;密度小的气相沿涡旋的中央上升至涡面并流至分离器顶部,在其自身压力作用下经气体管线自然举升至水面设施(如图7所示)。

图7 GLCC入口组件

沉箱分离器采用长度超过91.44m(300英尺)的沉箱,其首要功能是为了确保能够处理大范围气液相表观流速下的段塞流,使系统能适应段塞流引起的流动变化。同时,要保证电潜泵完全浸没在液体中以便冷却马达。沉箱的直径和总容积是保持液位平稳变化的关键参数,从而保证系统稳定运行(如图8所示)。

图8 沉箱增压系统及工作原理

2.5 Pazflor油田气液分离系统

Pazflor油田隶属安哥拉国家石油公司(Sonangol),其下属的H ortensia、Perpetua、Zinia和A-cacia 4个区块共有25口海底油气井、22口水回注井和2口气体回注井;作业水深600~1 200m,油田覆盖面积约为600 km2。Pazflor工程采用3个由FmC公司提供的海底气液分离模块(如图9),水深为800m。分离模块(SS U)由1个气液分离器和2个混合泵组成,质量800 t。设计压力为34.5mPa (5000 psi);设计处理能力:油为1.54×107kg/d(11万bbl/d)、气为100万m3/d;处理指标:液体出口含气率<15%。气液分离器采用立式重力分离器,其对沙粒的处理具有极高的稳定性。可通过气相出口控制压力,操作压力为2.3×106Pa(23 bar),使生产系统远离水合物形成区。分离器壳体直径为3.5m,高约9m;壳体材料为P500QL2,壁厚96mm。

图9 Pazflor海底生产系统示意

Pazflor油田气液分离系统采用了SUS分离器,如图10所示,其主要优点:

1) 通过海底分离与增压降低井口背压,可在较长时间内维持原油产量不下降。

2) 即使在停产期间,分离器分离出的气体和液体也在水合物形成区以外;在分离器上游多相管线中,可采用常规降压处理方式来避开水合物形成区,不需要注入抑制剂。

3) 液体管线都是倾斜连接FPS O,这可以保证停产时产物会由于重力的作用自动流回分离器,这对再启动操作非常有利。同时,在冷启动时,系统可以维持在水合物形成区以外的合理低压区。

图10 SS U水下分离器

2.6marlim油田SSA O水下系统

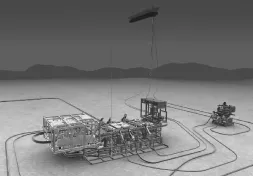

Petrobras的marlim油田位于距巴西里约110km的Campos盆地,水深650~2600m。从1991年开发至今,已形成包括102口油井、50口注入井、8个浮式生产设施、80 km刚性管和400 km柔性管的规模。m arlim三相海底分离系统(SS A O)设计用来从多相井流中分离出水,并将水回注至地层中,可以减小井口的背压和增加储层压力提高产量,还可减轻浮式生产设施的水处理负荷。该系统水深896m,距生产井341m、距注水井2 100m,于2011年投产,是世界上第1个深海重油-水分离与净化水回注系统[3-14]。如图11。

图11marlim油田海底系统

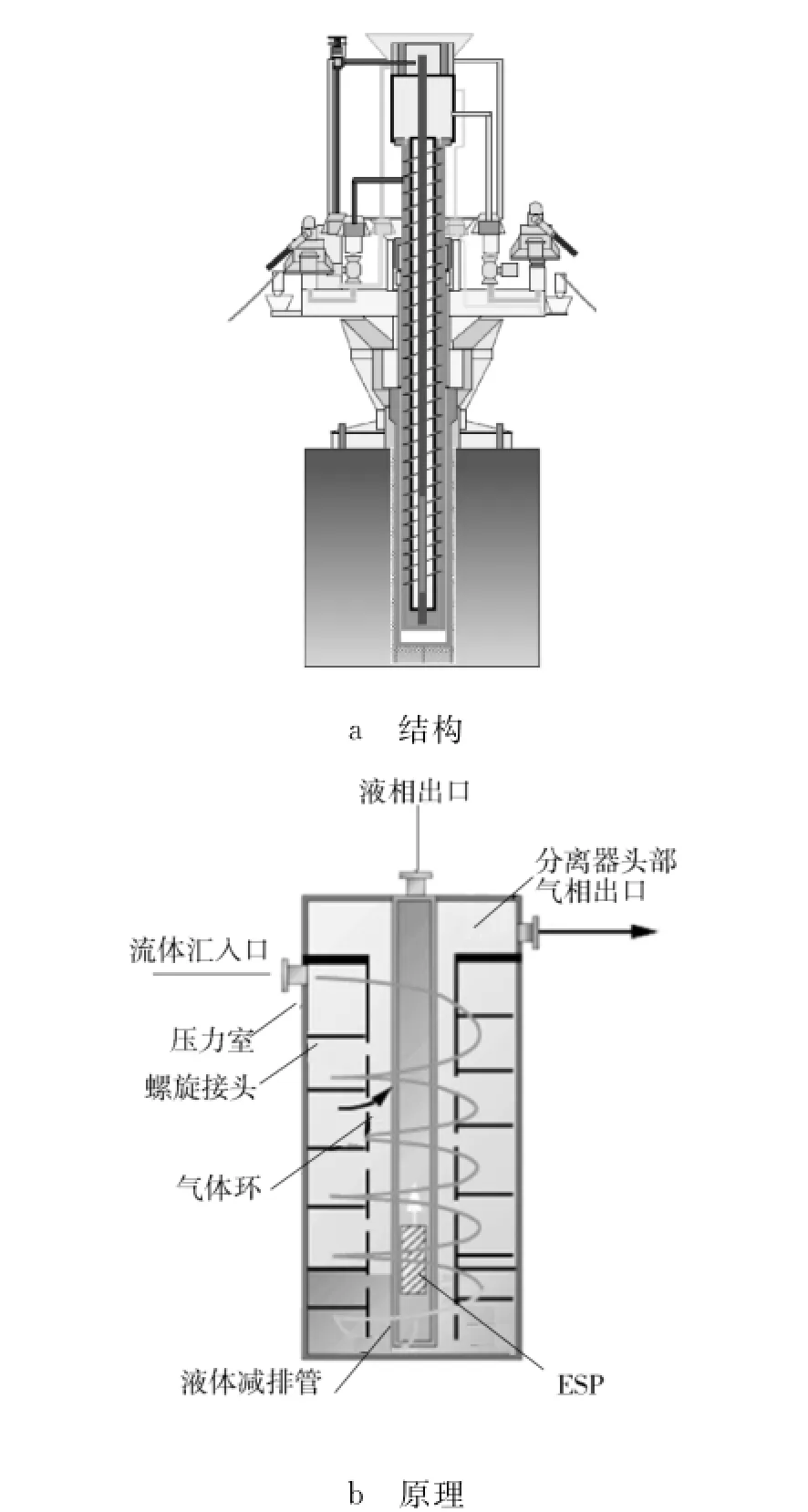

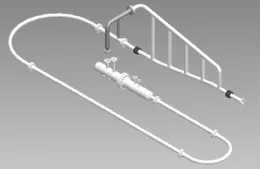

管式分离器模块主要包括:入口气体筛(气液分离)、管式分离段(油水分离)和出口罐(流量与液位控制),如图12所示。管式分离器技术主要基于大直径管的重力沉降分离,在其上游进行气液分离可使其直径大大减小。同时,气体筛能减少段塞流的形成,使管式分离段的入口流动非常平稳。

图12 管式分离器结构示意

1) 入口气体筛。入口气体筛仅能分离游离气,而溶解气将随着液相进入管式分离段。在气体筛液相出口处安装液体锁定构件使游离气不能进入管式分离段。气体筛包括五个垂直分支管,上部连接汇集管,汇集管将气体引到出口段后与分离出的油混合后一起输送到平台[15]。

2) 管式分离段。在设计常规重力分离器时,通常要保证分离器内部的轴向平均流速低于0.1m/s,当轴向平均流速大于该值时会因湍流旋涡而影响分离效果,聚并的水滴会重新分散到油水乳化液中。这一设计准则导致了卧式分离器的轴向长度较短而径向直径较粗。Statoil H ydro公司研发的管式分离器是一种新型紧凑式重力分离器,其设计理念主要基于以下4点:通过减小分离器的直径,降低了水滴的沉降距离和相应的沉降时间;通过增大界面区域,减小了界面水力负荷;通过增大油水乳化层上所受的剪切力,加速乳化层的破乳,使管式分离器能分离更为稳定的乳化液和高黏度采出液;通过增大轴向平均流速(约1.0m/s),使流体处于湍流流态,提高了油水分离效率[16]。

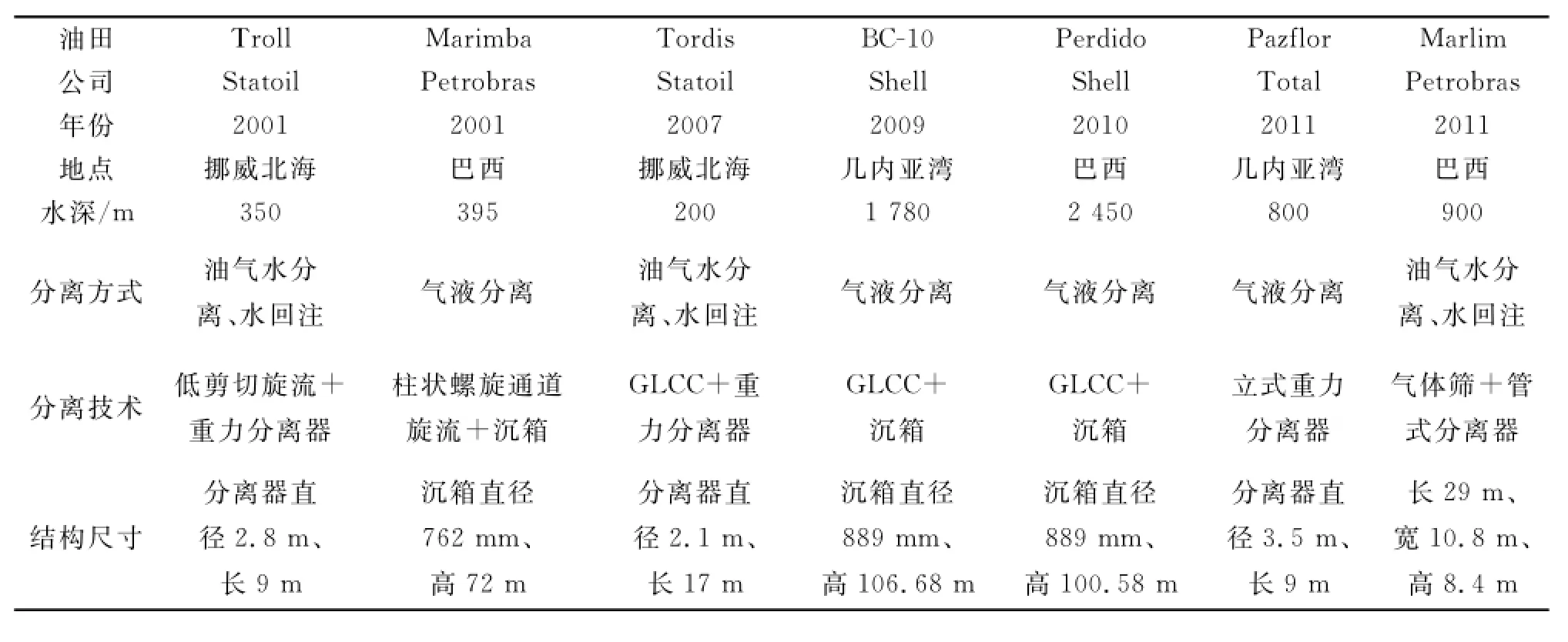

表1列出上述7套水下生产系统分离器主要参数,可以看出,随着开采水域水深的不断增加,常规重力式分离器很难适应水下多相分离技术要求,这使得新型紧凑型分离设备不断被研制出,以适应水下油气生产的条件。

表17 套水下生产系统分离器的主要参数

3 结论

1) Troll及Tordis油田所采用的水下分离器仍是常规重力式三相分离器,其采用的强化分离策略在于强化内部分离构件,实现水下多相高效分离;G L C C分离器通过气液预旋流,并经沉箱系统进行增压,其分离效果达到了预期设计目标,证实了该技术在深水油田开发中的应用潜力。

2) 管式分离器作为一种新型分离器,因其紧凑性、封闭性、简洁性及高效性等特点,具有广阔发展前景。目前,运行于m arlim油田的管式分离器油气水三相分离效果良好,减轻了下游设备的处理负荷,这为该技术的工程化应用奠定了基础。

3) 目前,我国深水多相分离技术研究处于起步阶段,尚未实现水下分离器设计与制造技术自主知识产权化。国内石油企业要打破国外技术封锁,必须对水下处理系统工艺及其关键技术组织协同攻关,设计制造多相分离样机,并进行室内平台试验研究,确保设备安全可靠性。

[1] 刘淮.国外深海技术发展研究(四)[J].船艇(船舶工业),2007(2):30-41.

[2] 熊磊,朱宏武,张金亚,等.海底分离技术的最新进展[J].石油机械,2010,38(10):75-78.

[3] 苗玉坤,赵学峰.我国海洋石油装备现状及市场前景[J].石油矿场机械,2011,40(9):29-32.

[4] 丁艺,陈家庆.深水海底油水分离的关键技术分析[J].过滤与分离,2009,19(2):10-15.

[5] 陈利琼,卢德秀,沙晓东,等.川气东送天然气管道线路水合物形成预测[J].2013(5):4-9.

[6] H auge J,H orn T,Norsk H ydro A S A.The Challenge of O perating andmaintaining 115 Subsea W ells on the Troll Field[R].O T C 17111,2005.

[7] de FigueiredomW 1 A pp lication of subsea O/W separation:main drives and challenges1[R].SP E 973751,Brazil,2005.

[8] Fantoft R,H endriks T,Elde J.Technology qualification for the Tordis subsea separation,boosting and injection system[C].O T C 179811,2006.

[9] Grom ogseth.Functional Verification of theW orld First Full Subsea Separation System-TIO R A[C]//O T C 19328,presented at theOffshoreTechnology Conference held inH ouston,Texas,USA,m ay 5-8,2008.

[10] Rune Fantoft,Toine H endriks,Robert Chin.Compact subsea separation systemwith integrated sand handling[C]//O T C 16421,presented at the Offshore Technology Conference held in H ouston,Texas,U S A,m ay 3-6,2004.

[11] Ju G T,Littell H S,Cook T B,et al.Perdido development:subsea and flowline system[C]//O T C 20882,presentation at the Offshore Technology Conference held in H ouston,Texas,U S A,m ay 3-6,2010.

[12] Littell H S,Jessup J W,Schoppa WW,et al.Perdido startup:flow assurance and subsea artificial lift performance[C]//O T C 21716,presentation at the Offshore Technology Conference held in H ouston,Texas,U S A,m ay 2-5,2011.

[13] Davies S,Bakke W,Ram berg,Rm,et al.Experience to date and future opportunities for subsea processing in statoil[C]//O T C 20619,presentation at the 2010 Offshore Technology Conference held inH ouston,Texas,U S A,m ay 3-6,2010.

[14] Sagatun S I,Gramme P,Lie G H,et al.The pipe separator:sim ulations and experimental results[C]//O T C 19389,presentation at the Offshore Technology Conference held in H ouston,Texas,U S A,m ay 5-8,2008.

[15] N unes G C,Figueiredo L S,m elom.V,et al.Petrobras experience onwatermanagement for brow n fields[C]//O T C 21384,presentation at the Offshore TechnologyConferenceheld inH ouston,Texas,U S A,m ay 2-5,2011.

[16] Orlowski R T C,EuphemiomL L,Castro F G,et al.m arlim 3 phase subsea separation system-challenges and solutions for the subsea separation station to cope with process requirements[C]//O T C 23552,presentation at the Offshore Technology Conference held in H ouston,Texas,U S A,A pril 30-m ay 3,2012.

Advances in Deepwatermultiphase Separation Technology

m EI Luoluo1,H O N G Xiangyi1,W A N G Shengshan2,X U E Liyang1,W E N Jiaming1

(1.College of Pipeline and Civil Engineering,China University of Petroleum,Qingdao266580,China;2.Development Department,Tarim Oilfeld Com pany,K orla841000,China)

As the core of oil and gas processing technology within offshore oil and gas development,m ultiphase separation technology is always an im portant part of subsea production systems.Recently,the rapid growth of w orld oil demandmakes deep watermultiphase separation technology and the corresponding separation equipments have gained tremendous development.This paper analyzes the key issues w hich the underwater oil-gas-water three-phase separator faced;the combination of foreign underwater separation technology research and development process and the corresponding project progress,Details of seven sets of current foreign real operational underwater systems have been described,and the underwatermulti,phase separator,Gravity separator,G L C C separator,V A SPS separator and Pipe separator structures and working principles also have been analyzed.Finally,we proposed related recommendations for the development of national deep watermultiphase separation technology.

m ultiphase separation;subsea production systems;compact separator

T E952

A

10.3969/j.issn.1001-3842.2015.05.003

2014-11-01

梅洛洛(1992-),男,山东青岛人,硕士研究生,主要从事多相流动与多相分离技术研究,E-mail:U PC_meiluoluo @126.com。

2014-11-07

国家自然科学基金青年科学基金项目(51309237);中国石油科技创新基金研究项目(2012D-5006-0608)

陈迎春(1987-),男,浙江余姚人,博士研究生,研究方向为连续油管技术及管道维抢修技术,E-mail:yingchun.c @qq.com。