中美AP1000钢制安全壳底封头制造与组装工艺对比分析

2015-07-20晏桂珍丁海明王厚高山东核电设备制造有限公司山东海阳265118

晏桂珍 丁海明 王厚高(山东核电设备制造有限公司,山东 海阳 265118)

中美AP1000钢制安全壳底封头制造与组装工艺对比分析

晏桂珍丁海明王厚高

(山东核电设备制造有限公司,山东 海阳 265118)

钢制安全壳是AP1000核电站的特有设备,既是反应堆厂房的内层屏蔽结构,防止放射性物质向外扩散的屏障,也是整个非能动安全壳冷却系统的重要组成部分。封头的制造和组装工艺是钢制安全壳制造和组装的关键工艺。通过对我国和美国AP1000项目钢制安全壳底封头制造安装情况进行对比,从封头结构设计、制造、组装、焊接、运输和吊装等方面分析各自的优缺点,以便为我国后续项目中的钢制安全壳底封头的制造和组装提供经验。

AP1000;钢制安全壳;底封头;组装;工艺;对比

1 引言

AP1000钢制安全壳为带上下椭圆封头的“自由站立式”圆柱形钢制容器,是AP1000核电站的特有设备,它既是防止放射性物质向外扩散的反应堆厂房内层屏蔽结构,是核电厂纵深防御原则的最后一道安全屏障,也是整个非能动安全壳冷却系统的重要组成部分。AP1000钢制安全壳属于ASME规范NE分卷MC级设备,材质为SA738 Gr.B调质钢板。AP1000钢制安全壳底封头是内表面长轴为39.6m,短半轴为11.4m的椭球形封头,封头最小壁厚为41.3mm。底封头外表面焊接有16个临时短柱,在安装就位时支撑固定在CR10模块上。

到目前,正式批准开工建造的AP1000机组共有8台,其中4台在我国,另外4台在美国。我国浙江三门1号机组为世界首次采用AP1000技术建设的核电站项目。

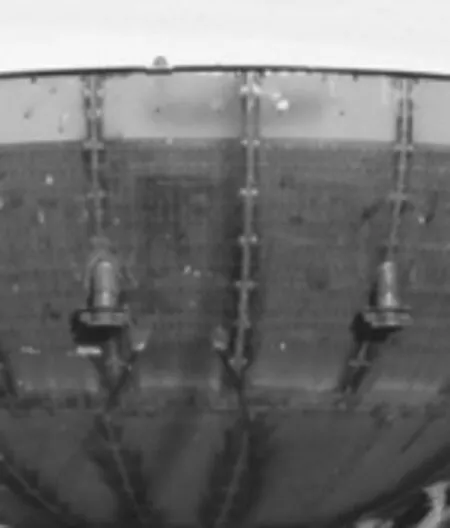

图1 国内项目底封头临时支撑柱位置图

图2 美国项目底封头临时支撑柱位置图

2 底封头设计结构的差异

我国建造的AP1000钢制安全壳底封头由4圈共64块瓣片拼装组合而成,由内向外瓣片组合分别为第一圈2块,第二圈6块, 第三圈24块和第四圈32块,其中最大的第四圈瓣片环向展开尺寸约4m,纵向展开尺寸约10m。在核电站的施工现场, 64块瓣片组装焊接成一个完整的底封头。底封头外表面焊接16个临时短柱,圆周均匀分布且全部位于第4圈瓣片的拼接纵焊缝上,如图1所示。

美国在建钢制安全壳底封头由3圈共58块瓣片拼装组合而成,由内向外瓣片组合分别为第一圈(内圈)2块,第二圈24块,第三圈(外圈)32块,其中第三圈瓣片在车间内各由两块板拼焊而成。底封头整体拼装在核电站施工现场进行。底封头外表面焊接16个临时短柱,圆周均匀分布且全部位于第三圈瓣片单板的正中间,如图2所示。

3 底封头瓣片成型方式的差异

我国的底封头瓣片采用单板中温整体模压成型,即采用特定型面的模具,将钢板加热到回火温度以下,单板整体压制成型,然后根据设计要求,对钢板进行边缘切割加工。采用此工艺,瓣片的成型速度快,操作劳动强度低,且瓣片的成型均匀性与一致性好,但是成型模具具有特殊性,每种型面的瓣片各需要一套模具。

从目前公开的资料判断,美国项目的底封头瓣片应为点压成型或者分段模压成型。模具的适用范围广,同一套胎具可压制不同曲率的瓣片, 实现边压延边校正曲率,缺点是单块瓣片的成型用时长,容易造成瓣片表面冷作硬化,成形效率和成形精度受操作人员的技能水平影响较大。

美国项目底封头第三圈板的长度较长,超过单张板的轧制要求,在车间内需要由两块钢板进行拼焊。若拼焊后再成型,则需要增加一次焊缝NDE检测工序;若成型后再拼焊,则增加组焊精度控制难度。

图3 浙江三门底封头组装示意图

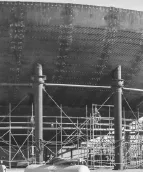

图4 美国项目底封头及其组装支架照片

4 底封头组焊接工艺的差异

4.1 我国项目介绍

钢制安全壳底封头组装过程中,采用从下往上、从内向外的组装方式,以底封头内表面的中心为基准,逐步向上组装,通过调整第4圈瓣片上口预留的100mm余量控制整个底封头的最终高度与上口水平度。待64块瓣片全部拼装、调整完毕后,再进行底封头的整体焊接。现场的焊接采用半自动手工电弧焊。

为了便于底封头组装焊接过程中瓣片位置与形状偏差的调整,设计制造了一个“鸟巢型”的底封头组装调整支架,如图3所示。底封头组装支架是一个圆环形的结构件,它由4圈支架连接成一个整体,每圈支架分别针对一圈封头瓣片的组装,在每圈中又相应的由多个框架组成,每个框架可以单独的支撑一块封头瓣片。在每个框架的顶端分别设置4 ~6个可调支撑,用于支撑和调整封头瓣片的位置与形状。可调支撑采用球形交接接头与底封头外表面接触连接。

我国建造的浙江三门和山东海阳AP1000项目为滨海厂址,且浙江三门雨季较长,为减少雨雪天气对底封头组装焊接工作的制约,建造了封头组装厂房。组装厂房配备桥式起重机一台,便于组装过程中瓣片的搬运。

4.2 美国项目介绍

美国项目底封头采用从上往下、从外向内的组装方式,以底封头上口为基准进行组装,组装一圈焊接一圈,通过调整最内圈2块瓣片的尺寸控制整个底封头的形状。

在底封头瓣片整体组装前,将16个临时短柱与第三圈16块瓣片分别组焊在一起,利用安装在组装地面上的16个立柱分别与焊有临时短柱的16块瓣片连接。待其中相近的2块瓣片组装完毕后,用组装调整卡具将中间的1块瓣片连接到一起,依次实现支撑整个第一圈瓣片。第二圈瓣片的上端通过调整卡具直接连接到第一圈瓣片的下端,其下端直接支撑在运输支撑环上部结构上。第一圈2块瓣片外围通过调整卡具与组装好的第二圈瓣片的下端连接固定,直接用调整卡具连接。

底封头焊接采用自动焊为主,半自动焊或手工焊为辅,组装一圈焊接一圈,其中第三圈板组对一块板即焊接一块板的纵焊缝。

美国项目的底封头在室外组装,所有瓣片的吊运均采用汽车吊。底封头的组装工装由第三圈的16个支撑立柱和第二圈运输支撑环两部分组成。运输支撑环为一个环形结构,由中间的圆形环梁,下部支撑柱和上部结构组成,其上部结构的顶端为一个环形的圆管,第二圈瓣片通过线接触支撑在圆管上,如图4所示。

5 底封头运输、吊装方式的差异

国内项目的底封头组装支架仅适用组装、焊接,另行制造专用的运输支架。底封头运输时,需要预先拆除四个运输车辆处的组装支架,然后用专用运输支架和运输车辆,将底封头整个顶升,再拆除其他的所有支架,实现底封头的运输。国内项目底封头采用均布8个吊耳进行吊装,主吊耳设置在焊接于第4圈板上端定位环的上表面。定位环为一个圆环形的加强环,其宽度为500mm~600mm,厚度为42mm,其作用一是控制第4圈板焊接过程中的变形,一是加强底封头吊装时上端开口处的刚度。主吊耳通过8根可调拉杆,垂直连接一个直径为40m的环形大吊梁,然后再通过吊索具与分配器、大吊车连接。国内项目吊装示意如图5所示。

美国项目的底封头组装支架可以直接将第二圈板的组装环梁作为运输平台,运输车辆将其顶升后,拆除外围的16个支撑立柱即可实现底封头的运输。美国项目的底封头在第三圈板靠近单板下端中心处的内表面均匀布置32个主吊耳,采用32根吊索具直接连接分配器、大吊车吊钩进行吊装,如图6所示。

图5 国内底封头吊装示意图

图6 美国项目底封头吊装示意图

结论

通过上述各方面的对比分析可知:

(1)两种底封头瓣片成型方式各有优缺点,重点是需与制造单位的实际情况相结合进行选择。

(2)美国项目的底封头临时支撑立柱布置在瓣片的中间,利于用临时支撑立柱作为底封头组装主支撑,组焊顺序采用从上往下组装焊接较适宜。

(3)美国项目采用自动焊,焊接效率较高,降低了对焊接操作工人技能水平的依赖;但其组焊顺序增加了焊接变形控制要求。国内项目采用整体拼装完后再进行焊接,方便调整整体形状偏差;但全部采用半自动手工焊,焊接效率较低,焊接质量受人员的具体操作技能水平影响较大。例如在浙江三门1号机组底封头组焊所有25份NCR中,原因为“不适合的人员操作或技能”的比例高达60%。采用高效率的自动焊技术,是后续钢制安全壳制造的必然发展方向。

(4)国内项目底封头组装、运输支架复杂,运输时支架拆除和后续机组的重复使用复位繁琐,但易于调整控制底封头的组焊成型精度。美国项目底封头组装、运输工装简洁,运输方便,但底封头组焊成型精度控制难度相比较高。

(5)国内项目底封头吊装仅承受垂直方向的载荷,第四圈板上口预留了100mm的余量,吊装就位后吊耳的拆除方便;但整套吊索具制造成本大,吊索具载荷试验繁琐。美国项目吊装方式免除40m直径的大吊梁和定位环,成本低,但在直径小于4m分配器上设置32个主吊耳,分配器的结构复杂。

(6)国内项目建设组装厂房,成本相对较高,但符合项目所在地多雨雪的气候需要,可以避免雨雪天对工期的制约。

经国内4个AP1000核电项目的工程验证,我国AP1000钢制安全壳底封头制造、组装、焊接、运输和吊装过程中的全套工艺及其工装,能够确保直径近40m的椭圆形底封头最终形状偏差向内向外不超过一个壁厚(41.3mm)的设计要求。从上对比可知,国内项目重点在变形控制方面具有优势;但在底封头组装工装、自动焊实施和吊装工艺等方面具有较大改进空间,应在后续AP/CAP系列钢制安全壳底封头的制造和组装过程中作为重点进行改进。

[1]林诚格.非能动安全先进核电厂AP1000[M].北京:原子能出版社,2010:190-193.

[2]朱继洲.压水堆核电厂的运行[M].北京:原子能出版社,2000:111-112.

[3]赵旭,李会永.大型压水堆钢制安全壳顶封头现场组装工艺[J].压力容器,2013(03):67-70,80.

[4] http://www.southerncompany.com/ nuclearenergy/photos.aspx. Southern Company. Construction Video and Photos[OB/L].

[5] http://www.sdnpc.com/news/ companynews/2014/0429/3149.html.山东核电设备制造有限公司.山东海阳核电项目二号核岛CV底封头成功吊装就位[OB/L].

[6]吴涛.球形封头瓣片冷压成形制造方法[J].石油化工设备技术,2008,29(06):20-23.

[7]中国机械工程学会塑性工程学会.锻压手册(第2卷),冲压-3版[M].北京:机械工业出版社,2007.

[8]兰学文,周少丽.AP1000钢制安全壳拼装焊接变形控制[J].中国核电,2014 (06):134-139.

[9]http://www.smnpc.com.cn三门核电有限公司.建设中的三门核电2009年6月[OB/L].

[10]柳胜华,张瑞,杨世峰,等.核电站钢制安全壳吊装方案及分析[J].第五届全国钢结构工程技术交流会论文集,2014 (07):412-415.

[11]http://www.snpec.com.cn/new/ detail-240.html.国核工程有限公司.世界首套三代核电钢制安全壳底封头成功吊装就位[OB/L].

[12]李子朋,吴玉林,崔恩志,冀斌.AP1000钢制安全壳底封头拼装项目管理方案研究[J].项目管理技术,2012(06):25-28.

TL364.5

A